一种石英砂无氟浮选生产线及其生产工艺的制作方法

本发明属于石英砂筛选工艺及设备,具体涉及一种石英砂无氟浮选生产线及其生产工艺。

背景技术:

1、石英砂是重要的工业矿物原料,在玻璃、电子电器、机械铸造、冶金、化工、水泥、日用陶瓷、耐火材料、超硬材料、功能填料、石油钻井等众多行业中应用广泛。硅砂分级主要采用筛分和水力分级。通过水力分级法分离硅砂所采用的主要设备包括分级机,分级机中的砂子分为3部分,分别是漂浮层、悬浮层和沉底层,他们占据了分级容器中的上、中、下三层。在实际生产中,水力分级是在受阻沉降槽中进行的,因水力分级的特性,要达到分级精度和生产率要求,各粒径间必须具有较高的分散度,具有一定设备的断面尺寸作保证。从理论分析,在水流流速一定的条件下,循环水量与设备直径的平方成正比,设备处理能力越大,分级精度越高,所需设备的断面尺寸就越大,与此相对应的循环水量和动力消耗也就越大。为此受阻沉降槽的结构设计时尽量减小直径尺寸,而用增加设备高度尺寸的办法来解决各粒径间的分散度和生产率问题,通常受阻沉降槽高度尺寸都在3米以上。

2、水力分级的优点是:水力分级是通过水流的浮力作用达到不同粒径间的颗粒分离,与筛选法比较,设备内无筛网,不需更换筛网,降低了设备的维修费用,减小了工人的劳动强度和生产的辅助时间,同时保证了生产的连续性和稳定性。缺点是:水力分级是依据水流特性,达到不同粒径间的颗粒分离,因此颗粒的密度、形状及沉降条件对沉降速度均有影响,加上设备的截面尺寸在设计上受到动力消耗等因素的限制,因而,分级时粒群混杂现象较严重,存在动力消耗大,分离精度低和单位容积处理能力低等问题。另外水力分级操作控制较为严格,控制过程容易出现波动。当生产过程中各控制因素一但发生变化,容易导致分级的失败。

3、硅砂水力分级是目前主要的筛选方法,其生产线包括从原砂采集、输送、初级脱泥去杂、擦洗、分级、浓缩等步骤,该生产线一般连续作业。在上述作业过程中,砂浆混悬体系的稳定对硅砂分级具有重要意义,也是影响分级效果的主要因素之一。因此,如何构建硅砂水力分级生产线中的稳定砂浆混悬体系,是维持硅砂精细分级的重要工艺步骤。

4、本技术涉及的现有技术文献如下:

5、cn106492975a 多用采砂船,用于说明采砂船的功能;

6、cn104190533a 回收铁尾矿中石英的方法及由该方法制备得到的石英矿,用于说明旋流器、振动筛、磁选机等部件的功能;

7、cn111330731a 一种用于湿法分选石油压裂砂的分选装置及分选工艺,用于说明各种类型分级机的功能,以及除杂、浓缩、脱泥、擦洗等处理方法;

8、cn102728552a 新型重力分选机、cn101733192a 一种用物理法提纯石英砂矿的方法,用于说明重选机的功能。

技术实现思路

1、本发明的目的主要是解决上述现有问题,提供一种石英砂无氟浮选生产线及构成其的生产设备,以及应用于该生产线的石英砂生产工艺,所述生产线及生产工艺能够提供相对稳定的水力分级悬浮体系,具有精砂分选的辅助功能,该生产工艺能够实现石英精砂的稳定的规模化生产。

2、上述目的是由以下技术方案实现的:

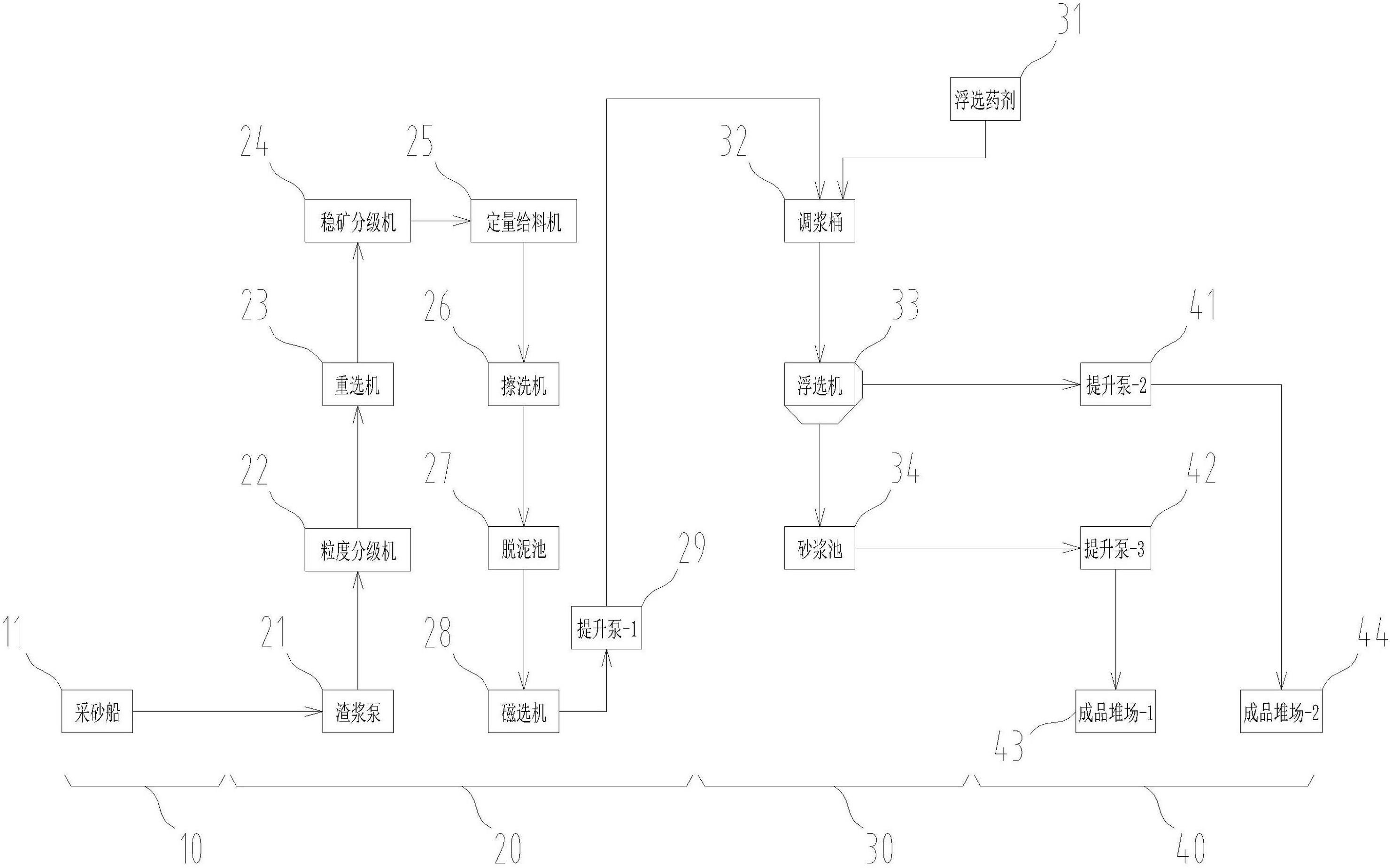

3、一种石英砂无氟浮选生产线,其特征在于:该生产线主要由若干处理环节组成,该些处理环节及其功能如下,该生产线至少包括采砂船组、稳矿分级机组和/或粒度分级机组、擦洗机组、调浆桶组、浮选机组;

4、采砂船组,用于为生产线提供砂浆原料;

5、旋流器组,用于对砂浆原料进行包括但不限于脱水、脱泥、除杂的前处理操作;

6、滚动筛组,用于对砂浆原料进行包括但不限于脱水、脱泥、除杂的前处理操作;

7、浓缩分级机组,用于对砂浆进行脱水、脱泥处理,以将水砂比控制在一定阈值范围;

8、稳矿分级机组,用于为生产线提供相对恒定水砂比的砂浆,稳矿分级机组设有稳矿分级机;

9、粒度分级机组,用于对砂浆进行水力粒度分级,以脱去砂浆中的泥土和细微颗粒;

10、重选机组,用于将原矿中的金属重矿物除去;

11、定量给料装置,用于为生产线定量给料;

12、擦洗机组,用于对砂浆原料进行包括但不限于擦洗、脱泥的前处理操作;

13、磁选机组,用于利用磁吸原理去除硅砂中含铁物质;

14、调浆桶组,用于向砂浆添加浮选药剂,并使其与砂浆充分混合;

15、浮选机组,用于将添加有浮选药剂且调浆后的砂浆进行浮选,分离出硅砂和长石。

16、所述定量给料装置设在擦洗机组之前。

17、所述生产线包括以下处理环节,各处理环节按顺序配置为:采砂船组,粒度分级机组,重选机组,稳矿分级机组,浓缩分级机组,定量给料装置,擦洗机组,磁选机组,调浆桶组,浮选机组。

18、所述生产线包括以下处理环节,各处理环节按顺序配置为:采砂船组,旋流器组,浓缩分级机组,粒度分级机组,重选机组,稳矿分级机组,浓缩分级机组,定量给料装置,擦洗机组,浓缩分级机组和/或粒度分级机组,磁选机组,调浆桶组,浮选机组。

19、所述生产线包括如下处理环节中的任意个处理环节时,各个处理环节设置为:

20、采砂船组设有至少一台采砂船;当采用两台采砂船时,两台采砂船以并列方式设置为生产线提供砂浆原料,采砂船后端设有分配器,两采砂船通过管道分别连接到分配器,分配器为其后续旋流器组提供恒定砂浆;

21、旋流器组包括至少两台旋流器,各旋流器并联设置;

22、滚动筛组包括至少两台滚动筛、且滚动筛的数量与旋流器相一致,各滚动筛并联设置;

23、浓缩分级机组包括至少一台浓缩分级机,浓缩分级机设在粒度分级机组、和/或稳矿分级机组、和/或定量给料装置、和/或调浆桶组、和/或擦洗机组、和/或磁选机组的处理环节之前;

24、稳矿分级机组包括至少两台稳矿分级机,各稳矿分级机并联设置;

25、粒度分级机组包括至少一台粒度分级机;

26、重选机组包括至少一台重选机;

27、擦洗机组包括至少一台擦洗机,当使用两台或以上擦洗机时,各擦洗机串联设置;

28、磁选机组包括至少一台磁选机;

29、调浆桶组包括至少三台调浆桶,各调浆桶串联设置、或按小组并联-大组串联方式设置;

30、浮选机组包括至少一台浮选机。

31、一种石英砂无氟浮选生产工艺,其特征在于:

32、所述生产工艺包括:

33、s1:采集砂浆原料;使用采砂船从采砂点抽取原始砂浆,通过管道输送给生产线;

34、s2:对原始砂浆进行初筛处理;初筛处理包括旋流、除杂、脱泥、浓缩中的一种或多种处理操作,使原始砂浆主要包含一定比例的水和砂,以去除泥土、垃圾等其他杂物,将原始砂浆处理成原料砂浆;

35、s3:将原料砂浆输送至所述生产线,通过生产线上的稳矿分级机组和/或粒度分级机组来调节、平衡、控制整个生产线的原料砂浆的稳定供应;

36、s4:将原料砂浆进行包括但不限于擦洗、脱泥、磁选、分级中的一种或多种处理操作,使原料砂浆成为能够进行浮选处理的浮选砂浆;

37、s5:将浮选砂浆进行包括但不限于添加浮选药剂、调浆、浮选中的一种或多种处理操作,通过浮选处理将浮选砂浆进行分离,得到富硅砂浆、非硅砂浆;

38、s6:对富硅砂浆、非硅砂浆分别进行后续的包括但不限于擦洗、脱泥、磁选、分级、浓缩中的一种或多种处理操作得到精选产品,或直接形成原料产品。

39、一种石英砂无氟浮选生产线,其特征在于:

40、所述生产线用于实现石英砂无氟浮选;

41、所述生产线包括采集部、初筛部、浮选部、终筛部;

42、采集部用于自砂矿源头向初筛部供应砂浆原料;具体地,采集部采用采砂船组实现采砂功能;

43、初筛部用于对砂浆原料进行包括但不限于脱水、浓缩、去杂、擦选、脱泥的操作,并经初筛部处理将砂浆原料处理成初筛砂浆;具体地,初筛部采用旋流器组、滚动筛组、浓缩分级机组、稳矿分级机、粒度分级机组、重选机组或磁选机组实现初筛功能;

44、浮选部用于对初筛砂浆进行无氟浮选,并将初筛砂浆分离为主品砂和副品砂;具体地,浮选部采用调浆桶组和浮选机组实现浮选功能;

45、终筛部用于对主品砂和/或副品砂进行包括但不限于脱水、浓缩、脱泥、分级的操作,并经终筛部将主品砂、副品砂处理成产品砂;具体地,终筛部采用旋流器组、浓缩分级机组或粒度分级机组实现终筛功能。

46、所述采集部包括采砂船、抽砂装置、送砂装置,抽砂装置和/或送砂装置装配在采砂船上,抽砂装置用于抽取水面以下的砂料,送砂装置用于将砂浆原料输送给初筛部;

47、所述初筛部包括重选装置和/或定量给料装置和/或擦洗装置和/或脱泥装置和/或磁选装置和/或提升装置;

48、所述浮选部设有搅拌装置,该搅拌装置具有缓力搅拌初筛砂浆的功能,用于对初筛砂浆和浮选剂进行充分但柔和的搅拌。

49、所述抽砂装置和送砂装置是合而为一的装置,优选渣浆泵;

50、所述初筛部采用包括但不限于重选机、定量给料机、擦洗机、脱泥斗、磁选机、提升泵中的任一种或几种设备装置;

51、所述初筛部设有擦洗装置,该擦洗装置具有充分擦洗砂浆原料的功能,用于对砂浆原料进行充分摩擦、搅拌以获得充分离散化、均质化的初筛砂浆。

52、一种石英砂无氟浮选工艺,其特征在于:

53、所述浮选工艺包括:

54、(1)砂浆原料用采集部抽出来,通过管道输送到初筛部,通过旋流器进行脱泥浓缩,浓缩后供给杂质筛进行除杂,除杂后的物料供给分级机进行浓缩,然后供给擦洗机进行擦洗,擦洗后的物料排放到脱泥砂浆池进行脱泥提升,通过提升机将物料提升到旋流器进行脱泥浓缩得初筛砂浆;

55、(2)上一步骤得到的初筛砂浆进入浮选部,通过提升泵供给浮选调浆给料旋流器进行浓缩后供给调浆桶进行调浆,同时加入浮选药剂,调浆后的物料供给浮选机进行反浮选;

56、(3)初筛砂浆经浮选后,进入终筛部进行浓缩、脱水,再经第二擦洗机擦洗、脱泥、提升,得相应成品。

57、所述稳矿分级机包括壳体、入料管、出料管、溜槽;

58、壳体呈桶形,顶部开口,入料管设在壳体上方中间位置,出料管设在壳体底部,溜槽设在壳体上沿外壁;

59、入料管向下延伸,入料管端部设有混流器,该混流器用于限制、缓冲、调节入料管中砂浆与壳体内原有砂浆混悬体系之间的融合;

60、出料管向下延伸出壳体底部以外,出料管上沿设有锥面隔板,锥面隔板以上空间构成壳体的主体腔、以下空间构成清水腔;

61、清水腔设有入水管,锥面隔板设有若干通水孔。

62、所述混流器包括支架、环壁、分流锥,环壁包括第一环壁和/或第二环壁;

63、支架用于将入料管和/或第一环壁和/或第二环壁和/或分流锥装配在壳体上;

64、分流锥位于入料管下方,第一环壁和/或第二环壁环套在入料管端部和分流锥外部;

65、分流锥包括底板、锥体部,锥体部呈锥体状,底板外径大于锥体部底面,底板与锥体部相固定连接或一体成型;

66、当混流器同时设有第一环壁和第二环壁时,第二环壁位于第一环壁以外;

67、所述第一环壁和/或第二环壁和/或分流锥的中心轴线均分别与入料管的中心轴线相重合,入料管的中心轴线与壳体的中心轴线相重合;

68、所述锥面隔板呈漏斗形,锥面隔板的中间部位与出料管的顶端相固定连接,锥面隔板的上沿与壳体内壁相固定连接。

69、所述第二环壁的直径为壳体横截面直径的45-60%;

70、所述第一环壁的直径为壳体横截面直径的15-20%;

71、所述第一环壁的高度为壳体高度的10-12.5%。

72、本发明的有益效果是:所述生产设备结构简单、易于实现、运维便捷,其能够为石英精砂生产线提供恒定品质的砂浆原料供应。所述生产工艺通过浮选方法,能够快速有效的实现石英砂与长石的分离,从而提高精砂产率,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!