一种软包电池检测装置及其检测方法与流程

本发明涉及电池检测,具体讲的是一种软包电池检测装置及其检测方法。

背景技术:

1、动力电池主要分为三种:

2、1、柱形电池:具有圆柱形外观,是最常见的电池,例如生活中所用的5号电池。由一个正极和一个负极组成,正负极之间通过隔膜隔开,并用电解液浸润,其生产工艺成熟,品质稳定,生产成本较低。

3、2、方形电池:外形为矩形或长方形的电池。它们通常由多个薄片组成,每个薄片都有正极和负极,通过隔膜隔开。其能量密度高于圆柱电池的能量密度,结构也较为简单。

4、3、软包电池:采用柔性包装形式的锂离子电池,由多层薄膜材料组成,内部结构主要包括正极、负极、隔膜、正极耳、负极耳、绝缘片、铝塑膜以及电解液等几部分组成。其中软包材料铝塑膜包含三层,分别为外阻层、阻透层、内层。其具有能量密度高且重量轻、安全性能高、循环性能好、寿命长以及设计灵活等优点。

5、软包电池作为电子产品的主要组成之一,电池的尺寸必须与电子产品的设计规格相匹配,以满足产品的组装要求。且软包电池的尺寸与电池内部结构和电极材料联系紧密,尺寸偏差可能导致电极面积变化,影响电池的充电和放电性能。通过检测软包电池的尺寸,可以确保电池的一致性,以提供可靠、稳定的充电和放电性能。且软包电池在生产过程中,一般会在外层打印或粘贴二维图案,这种标识方式的主要目的是为了在电池的生产、质检、销售和应用过程中提供方便的追踪和识别手段。

6、在软包电池的检测环节中,通常采用人工测量点方式来得到软包电池的外形尺寸,以及软包电池上的二维码是否正常、二维码的外观是否完整和位置是否正常,但是人工检测的方式存在效率低、人工成本较高等问题。

技术实现思路

1、本发明要解决的技术问题是针对以上不足,提供一种软包电池检测装置及其检测方法,本发明提供了一种软包电池二维码以及尺寸的全自动检测方案,以节省人工成本,提高检测效率。

2、为解决以上技术问题,本发明采用以下技术方案:

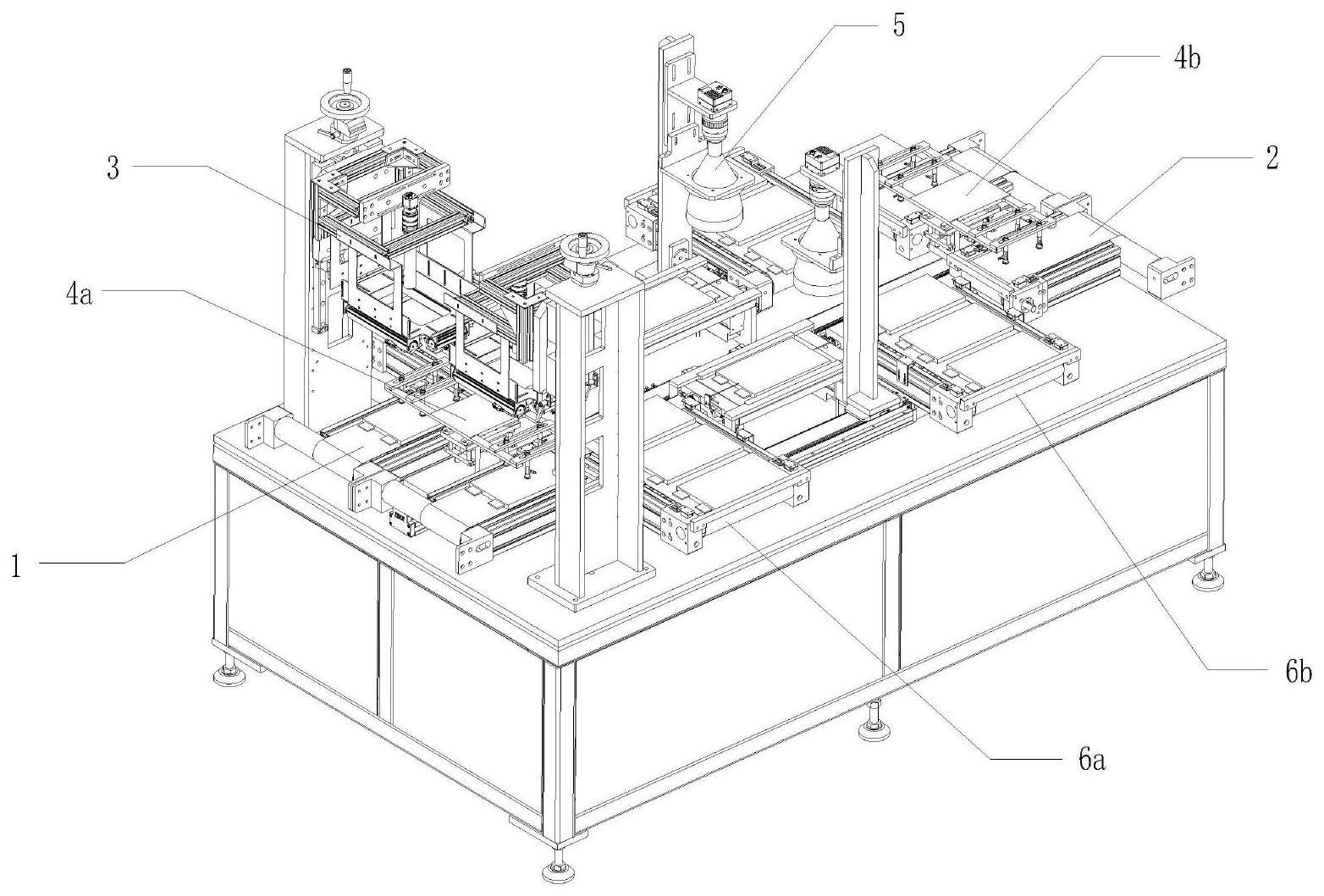

3、一种软包电池检测装置,包括进料输送线和出料输送线,还包括在进料输送线和出料输送线之间顺次设置的二维码检测组件、上料搬运机构、尺寸检测组件和下料搬运机构;

4、所述进料输送线用于将软包电池输送至二维码检测组件的检测端,所述二维码检测组件用于读取软包电池上表面的二维码,对所述二维码进行外观检测和位置检测,若有一项不符合预设检测标准,则上料搬运机构将软包电池搬运至第一不良品排出线上;若全部符合预设检测标准,则上料搬运机构将软包电池搬运至尺寸检测组件的检测端上;

5、所述尺寸检测组件用于在导正软包电池两侧的折边后,检测软包电池的平面尺寸,若不合格,则下料搬运机构将软包电池搬运至第二不良品排出线上;若合格,则下料搬运机构将软包电池搬运至出料输送线上。

6、进一步的,所述二维码检测组件包括高度调节架、相机组件和光源组件,所述高度调节架的移动端上设置有相机安装架,所述相机安装架的底部设置有光源安装架,所述相机组件设置于相机安装架上,所述光源安装架的底部位于相机组件的外侧设置有多个光源组件,所述相机组件和光源组件的输出端均朝向检测端。

7、进一步的,所述进料输送线上设置有用于将软包电池限制于检测端上的挡块,所述进料输送线位于检测端旁设置有到位感应单元。

8、进一步的,所述高度调节架包括立架、第一导轨、丝杠、转轮和安装板,所述第一导轨竖直设置于立架上,所述安装板设置于第一导轨上的滑块上,所述相机安装架设置于安装板上,所述丝杠通过轴承座竖直设置于立架上,所述安装板上设置有于丝杠配合的螺母,所述转轮设置于丝杠的一端,所述轴承座上设置有与丝杠配合的防转动固定件,所述安装板上设置有与第一导轨配合的导轨夹具。

9、进一步的,所述尺寸检测组件包括透明平台、对正工装、线扫相机、线扫光源和第一平移机构,所述线扫相机和线扫光源均设置于第一平移机构的移动端上,且分别位于透明平台的上方和下方,所述第一平移机构用于带动线扫相机和线扫光源沿扫描路径平移;

10、所述透明平台用于放置上料搬运机构输送来的软包电池,所述对正工装设置于透明平台上,所述对正工装用于推动软包电池移动至线扫相机的扫描路径上。

11、进一步的,所述对正工装包括两组相互对称设置的推动组件,所述推动组件包括第二导轨、推动气缸、限位油缸和导正推板,所述第二导轨水平设置且与扫描路径垂直,所述导正推板设置于第二导轨的滑块上,所述推动气缸的推杆与导正推板连接,所述推动气缸用于推动导正推板沿导轨平移,以使两个导正推板相互靠近或远离,所述限位油缸用于限制两个导正推板的最近极限距离。

12、进一步的,所述进料输送线、出料输送线、二维码检测组件、尺寸检测组件、第一不良品排出线和第二不良品排出线的数量均为两个,两组料输送线、出料输送线、二维码检测组件、尺寸检测组件、第一不良品排出线和第二不良品排出线相互对称。

13、进一步的,所述上料搬运机构和下料搬运机构均包括第二平移机构、支架、吸盘安装架和升降气缸,所述支架设置于第二平移机构的移动端上,所述吸盘安装架的底部设置有多个导杆,所述支架上设置有与导杆配合的直线轴承,所述升降气缸竖直设置于支架上,且升降气缸的推杆与吸盘安装架连接,所述吸盘安装架的外侧设置有相互对称的两个吸盘安装部,所述吸盘安装部上设置有多个吸盘。

14、进一步的,所述第一不良品排出线和第二不良品排出线上沿输送方向均设有能暂存多个软包电池的区间,其中,第一不良品排出线和第二不良品排出线上位于第一个区间、第二区间和最后一个区间旁分别设有上料感应单元、移料防呆感应单元和满料感应单元。

15、一种软包电池检测方法,包括以下步骤:

16、进料输送线将软包电池输送至二维码检测组件的检测端上;

17、二维码检测组件拍摄软包电池的上表面图像,读取图像中的二维码,并检测二维码的外观以及二维码在软包电池上表面的位置,若检测结果至少有一项不合格,则上料搬运机构将进料输送线上的软包电池搬运至第一不良品排出线上;若检测结果均合格,则上料搬运机构将二维码检测组件的检测端上的软包电池搬运至尺寸检测组件的检测端上;

18、尺寸检测机构将软包电池推至扫描路径上,并导正软包电池与扫描路径平行的两条折边,尺寸检测机构扫描软包电池,以检测软包电池的平面尺寸,若尺寸检测不合格,则下料搬运机构将尺寸检测组件的检测端上的软包电池搬运至第一不良品排出线上;若尺寸检测合格,则下料搬运机构将尺寸检测组件的检测端上的软包电池搬运至出料输送线上。

19、本发明采用以上技术方案后,与现有技术相比,具有以下优点:

20、1、本发明提出一种软包电池的全自动检测方案,能够完成二维码检测和尺寸检测,且根据检测结果自动选择将产品输送至下一检测工位或输送至不良品排出线,全程自动化,且误判率低,检测效率高;

21、2、本发明在进料输送线上设有限位的挡块以及到位感应单元,当产品输送至相机组件下方时,自动照明并拍摄,以读取产品上的二维码,并检测二维码的外观是否完后以及二维码在产品上的位置是否正确,检测后,合格的产品通过上料搬运机构转运至下一检测工位上,不合格的产品搬运至不良品排出线上暂存;

22、3、由于软包电池具有柔性的特点,在传输过程中软包电池的外形可能发生一定变化,难以保持稳定状态,本发明通过设置对正工装,将软包电池左右两侧的折边导正,再通过线扫相机扫描,以检测软包电池的尺寸,提高尺寸检测的准确性,尺寸合格的产品由下料搬运机构输送至出料输送线上,以进行接下来的作业,尺寸不合格的产品搬运至不良品排出线上暂存。

23、下面结合附图和实施例对本发明进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!