一种轮胎输送线的轮胎分离装置的制作方法

本发明涉及轮胎分离装置领域,尤其涉及一种轮胎输送线的轮胎分离装置。

背景技术:

1、轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。通常安装在金属轮辋上,能支撑车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能,轮胎常在复杂和苛刻的条件下使用,其在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

2、现有技术公开了部分有关轮胎分离装置的专利文件,申请号为cn201810464268.9的中国专利,公开了一种轮胎输送线的轮胎分离装置,涉及汽车生产技术领域,包括主输送辊道,主输送辊道输出端衔接有轮胎单个输送的高速辊道,高速辊道的进料端和出料端下方分别设有钩式停止器,钩式停止器设有转动连接在机架上的挡臂部件,机架上装有驱动挡臂部件伸出高速辊道输送面的动力缸,与现有技术相比,本发明能够实现直径为φ750mm至φ1300mm的轮胎在输送线上进行分离,适宜于直径差异较大的轮胎进行输送分离。

3、现有技术通常通过钩式停止器以及与其配合的挡臂部件,对直径差异较大的轮胎进行输送分离,但其在分离时,由于其分离组件在分离时,都是逐个进行调整分离,但是由于每个轮胎在分离时,都需要一定时间,导致轮胎在输送时,需要间隔距离较长,或者需要将轮胎暂停阻挡,导致轮胎在分离时,耗费时间较长,大大降低了分离装置的分离效率,且仍会受到轮胎直径差异限制,大大的降低了分离装置的适用范围。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种轮胎输送线的轮胎分离装置。

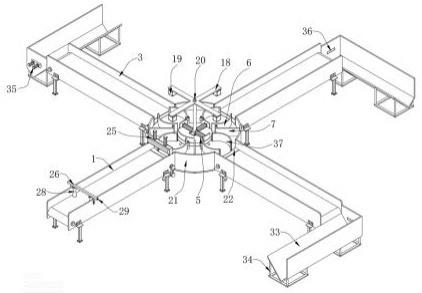

2、为达到以上目的,本发明采用的技术方案为:一种轮胎输送线的轮胎分离装置,包括上料输送机、外底板和下料输送机,所述外底板外围一侧设置有上料输送机,用于轮胎的上料,所述上料输送机旁边的外底板外侧等距设置有若干个下料输送机,用于轮胎分离下料,所述外底板内侧固定连接有固定内板,所述固定内板顶端设置有中转组件,所述上料输送机上料端设置有导向组件;

3、所述中转组件包括分离转盘和底部垫板,所述固定内板中心位置处顶面固定有底部垫板,所述外底板上方的固定内板外侧转动套接有分离转盘,所述分离转盘顶端等距固定有若干个分隔挡板,所述分离转盘内沿底部固定有从动齿轮,且从动齿轮内侧啮合连接有主动齿轮,所述主动齿轮固定在伺服电机输出端,所述伺服电机固定设置在固定内板顶面;

4、所述底部垫板顶端等距设置有若干个气缸一,每个所述气缸一的输出端皆固定有内围推板,每个所述气缸一和内围推板皆一一对应朝向下料输送机,朝向所述上料输送机侧的底部垫板顶端固定另一内围推板;

5、每个所述下料输送机远离外底板的一端侧边皆设置有轮胎轨道,且轮胎轨道底端皆对称固定有轨道支架,每个所述轮胎轨道皆设置为与轮胎配合的倾斜状,每个所述轮胎轨道靠近下料输送机的一侧对称设置有气缸三,每组两个所述气缸三的输出端皆滑动贯穿至轮胎轨道内部,每个所述气缸三的输出端延伸至轮胎轨道内部的一端皆固定在轮胎推板上,所述轮胎推板滑动收纳在轮胎轨道侧壁内;

6、两个所述分隔挡板之间的分离转盘顶面设置有夹持组件。

7、优选的,所述上料输送机和下料输送机靠近外底板的一侧皆开设有与外底板配合的弧形,所述底部垫板外沿和分离转盘内沿皆设置为相互配合的环状“l”形,所述底部垫板的直径小于固定内板的直径,所述底部垫板底面与固定内板顶面之间通过四个等距分布的固定杆连接,所述分离转盘底端等距固定有若干个支撑转杆,每个所述支撑转杆远离分离转盘的一端固定有连接块,每个所述连接块内部皆转动套接有滚珠,每个所述滚珠底端皆与外底板顶端滚动连接。

8、优选的,所述上料输送机和每个下料输送机与分离转盘之间皆设置有连接衬板,且连接衬板两端分别固定在上料输送机或下料输送机的内壁上,每个所述连接衬板内沿设置为与分离转盘配合的弧形,外沿设置为与上料输送机或下料输送机内输送带配合的弧形,所述分离转盘、连接衬板以及上料输送机和下料输送机内传送带顶端位于同一平面,每两个所述分隔挡板之间的外围弧长皆等于两个连接衬板中线之间的外围弧长。

9、优选的,所述上料输送机靠近外底板侧的顶面通过螺栓固定有固定支架,且固定支架顶端对称设置有气缸二,所述固定支架内部滑动设置有辅助推板,两个所述气缸二的输出端皆贯穿固定支架固定在辅助推板顶面,所述辅助推板的长度大于连接衬板的长度,所述辅助推板靠近外底板的一侧设置为倾斜状,所述辅助推板的高度小于固定支架内部的高度,所述固定支架两侧内壁与上料输送机顶端内壁齐平。

10、优选的,所述夹持组件包括定位夹板,每两个所述分隔挡板之间的分离转盘顶面皆对称设置有定位夹板,每个所述定位夹板远离上料输送机的一端外表面固定有转动套,且转动套内部皆转动套接有支撑柱,每个所述支撑柱底端皆固定有固定底杆,且固定底杆底端皆固定在分离转盘顶面,所述支撑柱顶端皆固定有螺纹顶杆,所述转动套顶端的螺纹顶杆上螺纹套设有固定螺母,每个所述转动套内壁皆固定有转动内块,每个所述支撑柱内部皆滑动设置有限位活动块,且限位活动块与支撑柱内壁之间皆等距固定有若干个弹簧,所述支撑柱内部开设有与限位活动块配合的活动槽,且活动槽外圈的支撑柱内部开设有与转动内块配合的转槽。

11、优选的,所述分离转盘外圈的外底板顶端等距固定有若干个外围挡板,每个所述外围挡板皆设置为与分离转盘配合的弧形,每个所述外围挡板两端分别抵接在上料输送机或下料输送机的侧壁上,所述分离转盘外壁与外围挡板内壁贴合转动。

12、优选的,两个所述分隔挡板之间中部的分离转盘顶面皆设置有压力传感器,所述底部垫板顶端中心位置处固定有支撑杆,且支撑杆顶端固定有固定螺杆,所述固定螺杆上套设有连接撑板,且连接撑板远离支撑杆端的底面皆安装有工业相机,所述连接撑板顶端的固定螺杆上皆螺纹套设有固定螺盖,且固定螺盖抵接压紧在连接撑板顶端。

13、优选的,所述导向组件包括定位导辊,所述上料输送机远离外底板的一端通过螺栓固定连接有支撑底轨,且支撑底轨内部通过轴承转动连接有丝杆,所述丝杆延伸至支撑底轨外侧的一端固定连接有调节旋钮,所述支撑底轨内部的丝杆上对称螺纹套设有连接杆,且连接杆延伸至支撑底轨外侧的一端固定有监控撑杆,每个所述监控撑杆上皆转动套接有定位导辊。

14、优选的,所述连接撑板设置为“十”字形,每个所述工业相机皆位于分离转盘中部上方,所述固定螺杆下部为矩形,上部为直径与矩形相同的螺纹杆,所述连接撑板中心位置处开设有与固定螺杆配合的矩形插槽,所述固定螺盖底端的直径长度大于矩形插槽的长度。

15、优选的,所述连接杆延伸至支撑底轨内部的一端对称开设有与丝杆配合的螺纹,两个所述连接杆内的螺纹方向相反,两个所述监控撑杆皆设置为“工”字形,两个所述定位导辊底端位于上料输送机内部传送带顶面的下方,所述支撑底轨的宽度大于上料输送机的宽度,所述支撑底轨内部开设有与连接杆底部配合的开口滑槽。

16、与现有技术相比,本发明具有以下有益效果:

17、1、通过中转式分离设计,在分离时,先在上料输送机的作用下,将轮胎逐个移动至分离转盘上,并通过分隔挡板进行分隔,分离转盘将转动,将对应的轮胎转动至对应的下料输送机上进行分离下料即可,方便实现轮胎的逐个分离,且在分离时,可以连续进行,充分保证轮胎分离的分离效果。

18、2、当需要对轮胎进行分离时,通过连接撑板、工业相机和压力传感器配合,在分离时,压力传感器可以检测到轮胎十分就位,保证轮胎分离的精准度,同时,通过连接撑板和工业相机配合,可以对轮胎的直径或者状态进行分离,可以实时监控轮胎分离状态,提高了分离装置的实用性。

19、3、通过可调节式导向设计,在轮胎分离时,可以在两侧定位导辊的导向下,使得轮胎可以稳定放置在上料输送机中部,以此保证轮胎在移动至分离转盘上时,可以移动至两个分隔挡板之间的分离转盘顶端,避免因轮胎偏移导致的无法进入分离转盘上,也减小因轮胎直径差异受到的限制。

20、4、当轮胎移动至与上料输送机内的传送带分离时,仍有部分胎体留在连接衬板表面,此时若分离转盘直接转动,会导致轮胎偏移,通过辅助推板进行进一步的推动,即可将轮胎完全推动至分离转盘表面,避免分离转盘在转动时,因轮胎与外围挡板或者上料输送机侧壁接触导致的磕碰磨损,提高了分离装置的保护效果。

21、5、通过轮胎轨道对分离后的轮胎进行导向,避免轮胎直接从下料输送机上下来时,因滚动导致无法控制,使得轮胎在被下料输送机运送至轮胎轨道内后,可以在轮胎推板推动在轮胎轨道内部滑动,方便收集人员继续滚动收集,进一步提高了轮胎分离装置使用时的便捷性;

22、6、在轮胎进入分离转盘上表面后,辅助推板在推动轮胎进入分离转盘上时撞击力的作用下,推动定位夹板的内端使得定位夹板带动转动套和转动内块转动,转动时并拨动,定位夹板转动夹紧,即可对轮胎夹紧,使得轮胎在分离转盘上转动时更加方便,在到达下料点时,内围推板推动轮胎下料,在内围推板的作用下定位夹板转动张开,即可使得轮胎移出分离转盘。

- 还没有人留言评论。精彩留言会获得点赞!