一种提高TFT-LCD玻璃基板用硅微粉成品率的工艺的制作方法

本发明涉及硅微粉加工,具体为一种提高tft-lcd玻璃基板用硅微粉成品率的工艺。

背景技术:

1、tft-lcd是目前液晶平板显示领域的主流,液晶玻璃基板作为tft-lcd最重要的上游原材料;在tft玻璃基板中,sio2是重要的结构元素,占58%~63%,它能降低玻璃的热膨胀系数,提高玻璃的热稳定性、化学稳定性、软化温度、硬度、机械强度等,参考中国专利,申请号为:“201811029548.3”的“一种tft-lcd玻璃基板用硅微粉制备方法”,该专利解决了现有的石英粉原料特有粒度组成,大于106μm≤3%,106~45μm≥75%,d50=57~62μm,会导致最终合格品的产率较低,且会产生了30~40%的细粉,附加值大大降低的问题,但依然存在石英粉原料内部含有的铁质物难以去除,导致硅微粉成品率受到影响的缺陷,对此我们提出了一种提高tft-lcd玻璃基板用硅微粉成品率的工艺来解决上述问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,解决了石英粉原料内部含有的铁质物难以去除,导致硅微粉成品率受到影响的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种提高tft-lcd玻璃基板用硅微粉成品率的工艺具体包括以下步骤;

3、s1、选用粒度集中分布在0.1~0.4mm的石英砂颗粒;采用球磨机进行研磨作业,研磨的过程中加入助磨分散剂,得混合石英粉;

4、s2、将混合石英粉通过筛分装置进行除铁质,而后通过气流分级机分级后得玻璃基板用硅微粉;

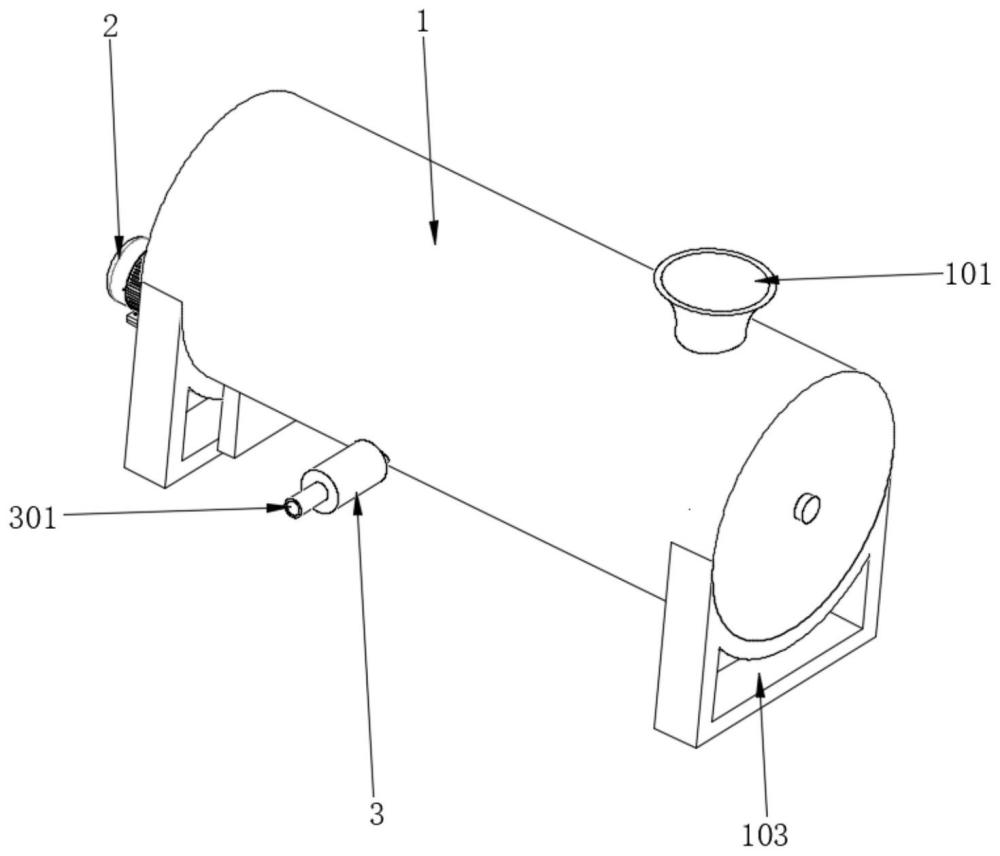

5、其中,所述s2中筛分装置包含有机体,所述机体的顶面一侧固定有锥形下料斗,所述机体的底部两侧均固定有底部支架,所述机体的内部设有吸附除铁质组件;

6、所述吸附除铁质组件包含有电磁铁机构,所述电磁铁机构的端部固定安装有空心连杆,所述电磁铁机构与空心连杆固定安装在机体的内部,所述电磁铁机构的端部有连接导线且连接导线的端部穿入空心连杆的内部,所述电磁铁机构的安装位置正位于锥形下料斗的正下方,所述锥形下料斗的下方设有下料组件,所述机体的内部固定有密封分隔盘,所述密封分隔盘内部固定有环形上料口,所述电磁铁机构穿过环形上料口内部,所述电磁铁机构的外侧设有清理上料组件,所述机体的内侧底部设有出料组件,所述机体的内部一侧固定有废渣收集架,所述废渣收集架的底部固定有废渣下料架。

7、优选的,所述清理上料组件包含有柱形清理管架,所述柱形清理管架转动套接在电磁铁机构和空心连杆外侧,所述机体外侧与柱形清理管架之间设有驱动组件,所述柱形清理管架的端部固定套接有定位环,所述定位环外侧固定安装有若干个弧形衔接板,且若干个所述弧形衔接板的外侧均转动安装有弧形拨料板,所述下料组件上方设有与弧形拨料板相适配的限位挡片。

8、优选的,所述驱动组件包含有驱动电机,所述驱动电机固定在机体的外侧,所述驱动电机的输出端与柱形清理管架端部之间转动连接有驱动履带。

9、优选的,若干个所述弧形拨料板的端部均转动安装有转轴,且弧形拨料板分别通过端部的转轴转动安装在对应的弧形衔接板外侧,若干个所述转轴的端部均套接有复位弹簧。

10、优选的,所述下料组件包含有下料架,所述下料架固定在机体的内部,且下料架的安装位置位于电磁铁机构的正上方,所述下料架的内部倾斜开设有弧形落料槽,且弧形落料槽的内部贯穿开设有若干个落料口,所述限位挡片固定安装在下料架的顶面且安装位置与弧形拨料板相互对应。

11、优选的,所述密封分隔盘的安装位置位于机体的内侧中部,所述废渣收集架的安装位置位于空心连杆的正下方。

12、优选的,所述出料组件包含有底部抽料管,所述底部抽料管固定在机体的内侧下方,所述底部抽料管的底部对称开设有若干个抽料口,所述机体的外侧固定有出料泵机,所述出料泵机的进料端与出料端均连接有波纹导料管,所述出料泵机的进料端与底部抽料管的端部之间连接有一段波纹导料管。

13、优选的,所述底部抽料管的底部与机体的内侧底部之间留设有距离。

14、优选的,所述出料组件包含有下料封板,所述机体的内侧底部设有下料封板,所述下料封板的一侧设有转动轴且通过转动轴转动安装在机体的内侧底部,所述机体的底部固定有液压缸,所述液压缸的端部转动连接至下料封板的侧面中部。

15、有益效果

16、本发明提供了一种提高tft-lcd玻璃基板用硅微粉成品率的工艺。与现有技术相比具备以下有益效果:

17、(1)、该提高tft-lcd玻璃基板用硅微粉成品率的工艺,通过吸附除铁质组件的设置,当混合石英粉在进行除铁作业时,通过电磁铁机构的配合,能够将混合石英粉内部含有的铁质进行吸附处理,并通过运行的柱形清理管架,完成铁质的自动输出作业,一方面提升了设备的维护便捷性,同时也保证了后续混合石英粉的除铁质效果。

18、(2)、该提高tft-lcd玻璃基板用硅微粉成品率的工艺,通过定位环、弧形衔接板、弧形拨料板的配合,当柱形清理管架运行时能够同时带动定位环运行,使得若干个弧形衔接板与弧形拨料板能够通过定位环的配合在机体内部转动,直至与限位挡片接触后将混合石英粉输送至下料架内部,完成混合石英粉的二次循环作业,提升了混合石英粉的除铁质效果。

19、(3)、该提高tft-lcd玻璃基板用硅微粉成品率的工艺,通过下料架的设置,当混合石英粉经过锥形下料斗下落时能够进入下料架内部,而后沿着弧形落料槽以及落料口的配合均匀的下落至电磁铁机构外侧,提升了铁质的吸附效果。

技术特征:

1.一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于,具体包括以下步骤;

2.根据权利要求1所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述清理上料组件包含有柱形清理管架(7),所述柱形清理管架(7)转动套接在电磁铁机构(5)和空心连杆(6)外侧,所述机体(1)外侧与柱形清理管架(7)之间设有驱动组件,所述柱形清理管架(7)的端部固定套接有定位环(10),所述定位环(10)外侧固定安装有若干个弧形衔接板(11),且若干个所述弧形衔接板(11)的外侧均转动安装有弧形拨料板(12),所述下料组件上方设有与弧形拨料板(12)相适配的限位挡片(803)。

3.根据权利要求2所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述驱动组件包含有驱动电机(2),所述驱动电机(2)固定在机体(1)的外侧,所述驱动电机(2)的输出端与柱形清理管架(7)端部之间转动连接有驱动履带(201)。

4.根据权利要求2所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:若干个所述弧形拨料板(12)的端部均转动安装有转轴(1201),且弧形拨料板(12)分别通过端部的转轴(1201)转动安装在对应的弧形衔接板(11)外侧,若干个所述转轴(1201)的端部均套接有复位弹簧(1202)。

5.根据权利要求1所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述下料组件包含有下料架(8),所述下料架(8)固定在机体(1)的内部,且下料架(8)的安装位置位于电磁铁机构(5)的正上方,所述下料架(8)的内部倾斜开设有弧形落料槽(801),且弧形落料槽(801)的内部贯穿开设有若干个落料口(802),所述限位挡片(803)固定安装在下料架(8)的顶面且安装位置与弧形拨料板(12)相互对应。

6.根据权利要求1所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述密封分隔盘(102)的安装位置位于机体(1)的内侧中部,所述废渣收集架(9)的安装位置位于空心连杆(6)的正下方。

7.根据权利要求1所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述出料组件包含有底部抽料管(4),所述底部抽料管(4)固定在机体(1)的内侧下方,所述底部抽料管(4)的底部对称开设有若干个抽料口(401),所述机体(1)的外侧固定有出料泵机(3),所述出料泵机(3)的进料端与出料端均连接有波纹导料管(301),所述出料泵机(3)的进料端与底部抽料管(4)的端部之间连接有一段波纹导料管(301)。

8.根据权利要求7所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述底部抽料管(4)的底部与机体(1)的内侧底部之间留设有距离。

9.根据权利要求1所述的一种提高tft-lcd玻璃基板用硅微粉成品率的工艺,其特征在于:所述出料组件包含有下料封板(13),所述机体(1)的内侧底部设有下料封板(13),所述下料封板(13)的一侧设有转动轴且通过转动轴转动安装在机体(1)的内侧底部,所述机体(1)的底部固定有液压缸(1301),所述液压缸(1301)的端部转动连接至下料封板(13)的侧面中部。

技术总结

本发明公开了一种提高TFT‑LCD玻璃基板用硅微粉成品率的工艺,本发明涉及硅微粉加工技术领域。该提高TFT‑LCD玻璃基板用硅微粉成品率的工艺,通过吸附除铁质组件的设置,当混合石英粉在进行除铁作业时,通过电磁铁机构的配合,能够将混合石英粉内部含有的铁质进行吸附处理,并通过运行的柱形清理管架,完成铁质的自动输出作业,同时通过定位环、弧形衔接板、弧形拨料板的配合,当柱形清理管架运行时能够同时带动弧形衔接板与弧形拨料板运行,将混合石英粉输送至下料架内部,一方面提升了设备的维护便捷性,同时也保证了后续混合石英粉的除铁质效果。

技术研发人员:彭寿,张冲,王铁铮,郝志云,官敏,钱学君,成惠峰,吴建新,谢恩俊,段美江,王华鹏

受保护的技术使用者:中建材玻璃新材料研究院集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!