一种铁矿石选矿工艺的制作方法

本发明涉及钢铁冶金工业中的选矿,特别涉及一种铁矿石选矿工艺。

背景技术:

1、铁矿石是国际大宗商品,属于战略物资。我国是世界上最大的铁矿石需求国,我国铁矿石储量虽然不少,但其品位低,以难选铁矿居多。因此,我国每年超过一半的铁矿石都是从国外进口。进口的铁矿石中包含了很多进口的难选铁矿石,这些难选铁矿石主要是国外破碎厂将铁矿石破碎至12mm后再经重选后的中矿或尾矿。其特点是品位在45~60%,组成复杂、杂质含量多、嵌布粒度细、易泥化。国外将这部分矿石作为不合格精矿,往往只作为副产品销售到国内。

2、当前,处理难选铁矿一般采用强磁+浮选工艺,但这种工艺对许多进口难选铁矿的处理往往并不合理,虽然进口难选铁矿品位较高,但处理得到的精矿品位并未得到较大提高,且回收率也不够理想,较多铁流失于尾矿中,导致资源不能得到充分利用,从而经济效益较低。

3、特别是一些铁矿石,如进口铁矿石等,其往往是含磁铁矿、褐铁矿、赤铁矿、菱铁矿等多种铁矿物的集合体。这些铁矿石性质往往也随着铁矿石成分的变化而发生变化,原有单一的磨矿、强磁-浮选工艺已不能满足生产要求,导致大量铁矿物无法有效选别,造成资源浪费,经济效益低下。

4、同时,随着冶金行业的发展,下游冶金行业对炼铁用铁矿石的品位要求也越来越高,要求选矿生产的铁精粉的tfe品位必须达到68.5%以上。

5、因此,当前亟需一种稳定可靠的铁矿石选矿工艺,以适应铁矿石性质的变化,以便能够有效地回收铁矿资源、有效提高选矿得到的铁精矿的品位,解决难选铁矿石选矿回收率低、得到的铁精矿品质不高的问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种能够使铁矿石得到高效利用、生产出高品质铁精矿的铁矿石选矿工艺。

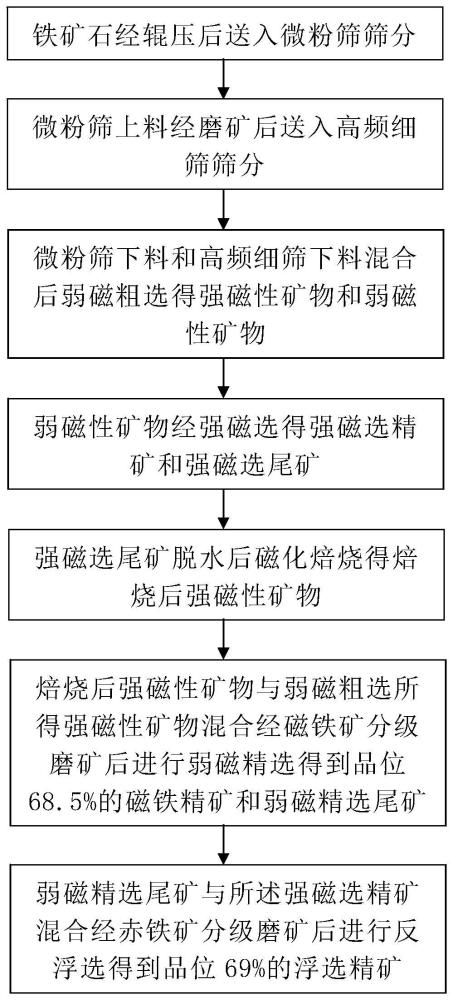

2、为解决上述技术问题,本发明提供了一种铁矿石选矿工艺,包括如下步骤:

3、铁矿石经辊压后送入微粉筛筛分;

4、微粉筛上料经磨矿后送入高频细筛筛分;

5、微粉筛下料和高频细筛下料混合后弱磁粗选得强磁性矿物和弱磁性矿物;

6、弱磁性矿物经强磁选得强磁选精矿和强磁选尾矿;

7、强磁选尾矿脱水后磁化焙烧得焙烧后强磁性矿物;

8、焙烧后强磁性矿物与弱磁粗选所得强磁性矿物混合经磁铁矿分级磨矿后进行弱磁精选得到品位68.5%的磁铁精矿和弱磁精选尾矿;

9、弱磁精选尾矿与所述强磁选精矿混合经赤铁矿分级磨矿后进行反浮选得到品位69%的浮选精矿。

10、进一步地,所述铁矿石是经过破碎、筛分与重选后的粒度在12mm以下、品位在45~60%的中矿或尾矿,所述铁矿石包含磁铁矿、褐铁矿、赤铁矿及菱铁矿。

11、进一步地,所述弱磁性矿物经强磁选得强磁选精矿和强磁选尾矿包括:

12、所述弱磁性矿物经强磁粗选得强磁粗选精矿和强磁粗选尾矿;

13、所述强磁粗选精矿经强磁精选得所述强磁选精矿和强磁精选尾矿;

14、所述强磁粗选尾矿和强磁精选尾矿混合得强磁选尾矿。

15、进一步地,所述强磁选用的强磁选机内使用直径1.5mm、间隙3mmm的介质棒;所述强磁粗选的磁场强度7000 -9000oe,所述强磁精选的磁场强度5000 -7000oe。

16、进一步地,所述铁矿石经辊压后送入微粉筛筛分是将铁矿石采用开路高压辊辊压,然后将辊压后的物料送入微粉筛进行0.5mm湿式筛分。

17、进一步地,所述微粉筛上料经磨矿后送入高频细筛筛分是将微粉筛上料送入球磨机磨矿后用筛孔尺寸0.5mm的闭路高频细筛进行筛分。

18、进一步地,所述弱磁粗选选用筒式磁选机,磁场强度为1500-2500oe。

19、进一步地,所述强磁选尾矿脱水是将强磁选尾矿用高效浓缩机和压滤机联合脱水使强磁选尾矿水分达到10%以下;所述磁化焙烧是采用悬浮磁化焙烧炉将强磁选尾矿中的弱磁性矿石氧化-还原为焙烧后强磁性矿物。

20、进一步地,所述磁铁矿分级磨矿是用球磨机对焙烧后强磁性矿物与弱磁粗选所得强磁性矿物的混合物磨矿,得粒度小于0.075mm的物料占90%的分级产品,所述分级产品再在1000-1500oe的磁场强度下弱磁精选得磁铁精矿。

21、进一步地,所述赤铁矿分级磨矿是用立磨机对弱磁精选尾矿与所述强磁选精矿的混合物磨矿得粒度小于0.045mm的物料占90%的溢流产品,所述溢流产品用一粗、一精和二扫的反浮选得浮选精矿。

22、本发明提供的一种铁矿石选矿工艺,针对一些难选铁矿石,特别是一些进口的难选铁矿石,由于这些难选铁矿石是矿山经过破碎筛分-重选后的中矿或尾矿,粒度在12mm以下,品位在45~60%,不仅含有磁铁矿和赤铁矿,还含有易泥化的褐铁矿、菱铁矿等矿物。因此,本发明先将铁矿石经辊压后送入微粉筛筛分,微粉筛上料经磨矿后送入高频细筛筛分,微粉筛下料和高频细筛下料混合后弱磁粗选得强磁性矿物和弱磁性矿物,然后将弱磁性矿物分别经强磁粗选和强磁精选得强磁选精矿和强磁选尾矿,强磁选尾矿脱水后磁化焙烧得焙烧后强磁性矿物,再将焙烧后的强磁性矿物与弱磁粗选所得的强磁性矿物混合后经磁铁矿分级磨矿后进行弱磁精选得到品位68.5%的磁铁精矿和弱磁精选尾矿,最后将弱磁精选尾矿与强磁选得到的强磁选精矿混合,再经赤铁矿分级磨矿后进行反浮选可得到品位69%的浮选精矿。这样最终两种铁精矿品位均能达到68.5%以上,生产出了高品质的铁精矿,不仅满足了下游冶金行业对炼铁用铁矿石品位的要求,而且也能使难选铁矿石得到了最高效利用,有效提高了铁矿资源的利用率,节约了生产成本,提高了经济效益。

技术特征:

1.一种铁矿石选矿工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述铁矿石是经过破碎、筛分与重选后的粒度在12mm以下、品位在45~60%的中矿或尾矿,所述铁矿石包含磁铁矿、褐铁矿、赤铁矿及菱铁矿。

3.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述弱磁性矿物经强磁选得强磁选精矿和强磁选尾矿包括:

4.根据权利要求3所述的铁矿石选矿工艺,其特征在于,所述强磁选用的强磁选机内使用直径1.5mm、间隙3mmm的介质棒;所述强磁粗选的磁场强度7000-9000oe,所述强磁精选的磁场强度5000-7000oe。

5.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述铁矿石经辊压后送入微粉筛筛分是将铁矿石采用开路高压辊辊压,然后将辊压后的物料送入微粉筛进行0.5mm湿式筛分。

6.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述微粉筛上料经磨矿后送入高频细筛筛分是将微粉筛上料送入球磨机磨矿后用筛孔尺寸0.5mm的闭路高频细筛进行筛分。

7.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述弱磁粗选选用筒式磁选机,磁场强度为1500-2500oe。

8.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述强磁选尾矿脱水是将强磁选尾矿用高效浓缩机和压滤机联合脱水使强磁选尾矿水分达到10%以下;所述磁化焙烧是采用悬浮磁化焙烧炉将强磁选尾矿中的弱磁性矿石氧化-还原为焙烧后强磁性矿物。

9.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述磁铁矿分级磨矿是用球磨机对焙烧后强磁性矿物与弱磁粗选所得强磁性矿物的混合物磨矿,得粒度小于0.075mm的物料占90%的分级产品,所述分级产品再在1000-1500oe的磁场强度下弱磁精选得磁铁精矿。

10.根据权利要求1所述的铁矿石选矿工艺,其特征在于,所述赤铁矿分级磨矿是用立磨机对弱磁精选尾矿与所述强磁选精矿的混合物磨矿得粒度小于0.045mm的物料占90%的溢流产品,所述溢流产品用一粗、一精和二扫的反浮选得浮选精矿。

技术总结

本发明提供了一种铁矿石选矿工艺,其步骤包括:铁矿石经辊压后送入微粉筛筛分;微粉筛上料经磨矿后送入高频细筛筛分;微粉筛下料和高频细筛下料混合后弱磁粗选得强磁性矿物和弱磁性矿物;弱磁性矿物经强磁选得强磁选精矿和强磁选尾矿;强磁选尾矿脱水后磁化焙烧得焙烧后强磁性矿物;焙烧后强磁性矿物与弱磁粗选所得强磁性矿物混合经磁铁矿分级磨矿后进行弱磁精选得到品位68.5%的磁铁精矿和弱磁精选尾矿;弱磁精选尾矿与所述强磁选精矿混合经赤铁矿分级磨矿后进行反浮选得到品位69%的浮选精矿。本发明提供的一种铁矿石选矿工艺,能够使铁矿石得到最高效的利用、生产出高品质的铁精矿。

技术研发人员:王星亮,常校亮,李颖繁

受保护的技术使用者:中冶北方(大连)工程技术有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!