立式泥浆离心分离机的辅助进料装置的制作方法

本技术涉及钻井液分离,特别是一种立式泥浆离心分离机的辅助进料装置。

背景技术:

1、现有的钻井液固液分离系统一般由 3 台振动筛+真空除气器+除砂器+除泥器+低速离心机+高速离心机+若干台砂泵组成,设备的采购、维修、运输费用较高,占地空间较大,增加固控系统的难度,整体设备占地面积大,自动化控制难度高,能耗较大。中国专利文献cn203380009u 直立式三相组合离心分离机采用上进液的结构,该结构主要依赖转鼓与螺旋推料器的速度差实现较好的固液分离效果,但是该结构采用分别从顶部和底部驱动转鼓和螺旋推料器转动的结构,对于密封的要求高,轴承容易损坏。而且采用顶部供液的方式,很难精确控制工况。现有技术中也有采用底部进液的结构,例如cn 113374427a即采用了底部压力进液的方案,但是这需要额外的渣浆泵,而包含钻屑的液体,会很快磨损渣浆泵的叶片,通常仅能连续工作两周,而更换和维护渣浆泵需要使整个系统停机,这影响了处理效率。现有的离心分离机排渣含水率通常超过40%,这不符合直接排放的标准,需要增加额外的压滤机进行处理,而压滤机的处理效率低,耗材成本高,工人劳动强度高。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种立式泥浆离心分离机的辅助进料装置,能够节省进料用的渣浆泵,从而减少故障率,减少停机维护的次数和时间,优选的方案中,能够提高泥浆分离的效果,使排渣的含水率降低,从而取消固控系统中的压滤机。

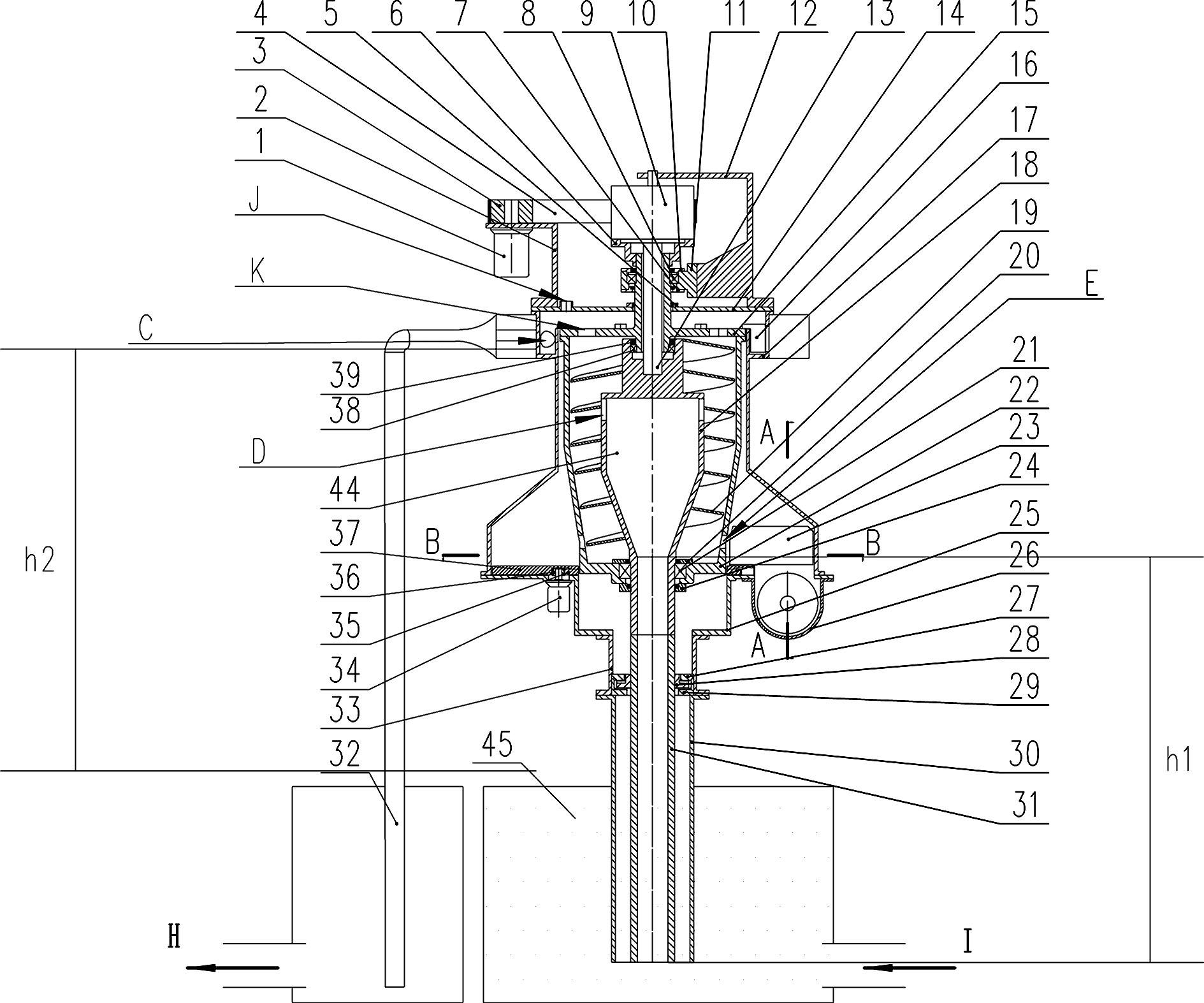

2、为解决上述技术问题,本实用新型所采用的技术方案是:一种立式泥浆离心分离机的辅助进料装置,包括螺旋推料器芯体和转鼓,螺旋推料器芯体位于转鼓内,在转鼓之外设有固定的箱体;

3、螺旋推料器芯体为中空的结构,螺旋推料器芯体顶部构成膨大腔体,膨大腔体的底部为倒锥形,膨大腔体的顶部侧壁设有螺旋推料器芯体排液口,螺旋推料器芯体的外壁设有螺旋叶片,螺旋叶片位于螺旋推料器芯体与转鼓之间的腔体内,在转鼓的顶部设有转鼓排液口,转鼓的底部侧壁设有转鼓排渣口,箱体靠近转鼓排渣口的位置设有排渣结构;

4、螺旋推料器芯体和转鼓以不同的速度旋转;

5、转鼓的顶部设有转鼓排液口,

6、在箱体的外壁设有箱体排液口,箱体排液口与排液管连接;

7、在靠近箱体排液口的位置,转鼓与排液泵叶片连接,以用于辅助排液;

8、螺旋推料器芯体的底部设有升液管,升液管与膨大腔体连接。

9、优选的方案中,在靠近箱体排液口的位置,箱体上设有环形集液槽,箱体排液口位于环形集液槽的外壁位置,转鼓的顶部与排液泵叶片的顶部连接,排液泵叶片为多个,排液泵叶片位于环形集液槽内。

10、优选的方案中,在靠近箱体排液口的位置,箱体上设有环形集液槽,环形集液槽的外壁设有排液过渡环腔,环形集液槽与排液过渡环腔之间设有多个排液过渡口;

11、箱体排液口位于排液过渡环腔的外壁位置;

12、排液泵叶片为多个,排液泵叶片位于环形集液槽内。

13、优选的方案中,箱体的顶部设有抽气口,抽气口用于连接抽气装置,以使螺旋推料器芯体与转鼓之间腔体为负压。

14、优选的方案中,排液管的排液液柱高度大于升液管的进液液柱高度。

15、优选的方案中,在箱体靠近转鼓排渣口的位置设有箱体排渣槽,箱体排渣槽的下方设有水平布置的螺旋排渣装置。

16、优选的方案中,所述的螺旋排渣装置中,排渣螺旋可转动的位于排渣螺旋壳体内;

17、在靠近整机排渣口的位置;排渣螺旋的长度比排渣螺旋壳体的水平段长度(n)更短,以使在整机排渣口形成排渣拥堵段;

18、或者,排渣螺旋壳体的整机排渣口出口向上倾斜,以使在整机排渣口形成排渣拥堵段。

19、优选的方案中,在升液管的底部设有螺旋提升装置,螺旋提升装置设有扩径壳体,扩径壳体的顶部与升液管连接,扩径壳体的底部开放,扩径壳体的内壁设有提升螺旋叶片,提升螺旋叶片的中间设有锥帽,锥帽的尖端朝上。

20、优选的方案中,箱体向下延伸与升液管套管连接,升液管套管套接在升液管之外,升液管套管与升液管之间设有动力密封机构;

21、动力密封机构的结构为:动力密封上盖和动力密封下盖与升液管套管的内壁固定连接,在动力密封上盖与动力密封下盖之间设有槽体,动力密封叶轮与升液管的外壁固定连接,动力密封叶轮位于槽体内;

22、动力密封叶轮的顶部设有凸起的筋,动力密封下盖的内侧顶部设有凸起的筋,用于限定液体的单向流动。

23、优选的方案中,在升液管的外壁设有辅助进液螺旋叶片,升液管的底部封闭,在进液螺旋叶片上方的位置,升液管的侧壁设有多个用于进液的通孔。

24、本实用新型提供的一种立式泥浆离心分离机的辅助进料装置,通过采用以上的结构,具有以下的有益效果:能够取消用于进液的渣浆泵,减少工作过程中,停机维护时间,降低劳动强度。通过设置的排液泵叶片的转动,实现强制排液的效果,随着液体的排出,泥浆容积降低,在转鼓内形成负压环境,从而实现负压进料。根据泥浆粘度、泵压、钻屑含量等因素,能够选择不同的技术方案进行组合,例如以强制排渣和拥堵排渣的方式、将箱体与抽气装置连接、设置使液体的单向流动的动力密封机构都能够进一步提高转鼓内的真空度,设置的螺旋提升装置,采用开放式的结构,能够辅助进液,提高进液的效率,而且叶片磨损小。通过采用负压进料的方式,泥浆中的空气含量降低,能够提高泥浆固液分离的效果。本实用新型相对旋流器的泥浆分离结构,泥浆的处理不受钻屑影响,也不受泥浆粘度、泵压、排放口堵塞的影响,处理效果十分稳定。本实用新型能够简化整个系统的管道设计,能够取消用于供液的渣浆泵:实现以自吸为主的供液方式,将升液管插入泥浆槽即可,无需设置额外的供液管道和泵。节省砂泵的成本,以及由维护砂泵所消耗的时间和人工。本实用新型能够提高泥浆分离效率,达到240m3/h,石渣的含水率能够达到20%,而粉质黏土和膨润土泥浆的含水率能够低于40%,这使固控系统的技术路线发生变化,例如能够取消旋流设备,进一步提高整个固控系统的泥浆分离效率。又例如由于石渣的含水率较低,能够在固控系统中取消压滤机,这进一步提高整个固控系统的泥浆分离效率。而且能够降低成本,降低设备的占地面积。

技术特征:

1.一种立式泥浆离心分离机的辅助进料装置,其特征是:包括螺旋推料器芯体(18)和转鼓(22),螺旋推料器芯体(18)位于转鼓(22)内,在转鼓(22)之外设有固定的箱体(17);

2.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:在靠近箱体排液口(c)的位置,箱体(17)上设有环形集液槽(47),箱体排液口(c)位于环形集液槽(47)的外壁位置,转鼓(22)的顶部与排液泵叶片(16)的顶部连接,排液泵叶片(16)为多个,排液泵叶片(16)位于环形集液槽(47)内。

3.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:在靠近箱体排液口(c)的位置,箱体(17)上设有环形集液槽(47),环形集液槽(47)的外壁设有排液过渡环腔(54),环形集液槽(47)与排液过渡环腔(54)之间设有多个排液过渡口(55);

4.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:箱体(17)的顶部设有抽气口(j),抽气口(j)用于连接抽气装置,以使螺旋推料器芯体(18)与转鼓(22)之间腔体为负压。

5.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:排液管(32)的排液液柱高度(h2)大于升液管(31)的进液液柱高度(h1)。

6.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:在箱体(17)靠近转鼓排渣口(e)的位置设有箱体排渣槽(f),箱体排渣槽(f)的下方设有水平布置的螺旋排渣装置。

7.根据权利要求6所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:所述的螺旋排渣装置中,排渣螺旋(40)可转动的位于排渣螺旋壳体(26)内;

8.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:在升液管(31)的底部设有螺旋提升装置(48),螺旋提升装置(48)设有扩径壳体(481),扩径壳体(481)的顶部与升液管(31)连接,扩径壳体(481)的底部开放,扩径壳体(481)的内壁设有提升螺旋叶片(482),提升螺旋叶片(482)的中间设有锥帽(484),锥帽(484)的尖端朝上。

9.根据权利要求1所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:箱体(17)向下延伸与升液管套管(30)连接,升液管套管(30)套接在升液管(31)之外,升液管套管(30)与升液管(31)之间设有动力密封机构;

10.根据权利要求1或9所述的一种立式泥浆离心分离机的辅助进料装置,其特征是:在升液管(31)的外壁设有辅助进液螺旋叶片(42),升液管(31)的底部封闭,在进液螺旋叶片(42)上方的位置,升液管(31)的侧壁设有多个用于进液的通孔(53)。

技术总结

本技术提供一种立式泥浆离心分离机的辅助进料装置,螺旋推料器芯体的顶部侧壁设有螺旋推料器芯体排液口,螺旋推料器芯体的外壁设有螺旋叶片,螺旋叶片位于螺旋推料器芯体与转鼓之间的腔体内,在转鼓的顶部设有转鼓排液口,转鼓的底部侧壁设有转鼓排渣口,箱体靠近转鼓排渣口的位置设有排渣结构;螺旋推料器芯体和转鼓以不同的速度旋转;转鼓的顶部设有转鼓排液口,在箱体的外壁设有箱体排液口,箱体排液口与排液管连接;在靠近箱体排液口的位置,转鼓与排液泵叶片连接,以用于辅助排液;螺旋推料器芯体的底部设有升液管,升液管与膨大腔体连接。本技术能够提升泥浆分离效率,降低排渣含水率。

技术研发人员:闵庆新,闵涵清,周思柱,吕志鹏

受保护的技术使用者:沧州市华油飞达固控设备有限公司

技术研发日:20230702

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!