电池外形尺寸自动筛选存储装置的制作方法

本技术涉及电池筛选,尤其是一种电池外形尺寸自动筛选存储装置。

背景技术:

1、目前,锂电池的外形尺寸的筛选多数依靠人工,将锂电池一个一个的放入专用通止规内,验证尺寸是否符合预期要求。但是这种人工比对方式没有精确的参数对比,合格件与不合格件的具体数据未知,且无法记录存储。同时,由于二维码的复杂特性,包装上二维码信息难以通过人工比对,也无法记录比对数据,以至于后期无法追溯。

2、这种人工筛选单件耗时长,生产节拍约2.5秒/个,工人劳动强度大,容易出现漏检、错检的工件,流入下一道工序会影响后续加工。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的电池外形尺寸自动筛选存储装置,利用传感器和传动结构,及时分筛合格件和不合格件,并记录、存储对应参数。

2、本实用新型所采用的技术方案如下:

3、一种电池外形尺寸自动筛选存储装置,包括机架,所述机架上设有传送组件,在传送组件的前进方向上设置长宽检测组件、瑕疵品切排组件和合格品录入机构;机架上还设置移载装置,移载装置用于将产品抓取送至各组件处,

4、所述长宽检测组件包括用于承载产品的检测基准平台,在基准平台相互垂直的两条侧边处滑移连接有测试杆,测试杆往复运动时接触产品的侧壁,

5、所述瑕疵品切排组件包括滑移安装在机架上的暂存平台,暂存平台上固定连接推缸,推缸的活塞杆推动方向承接有瑕疵品收集槽。

6、作为上述技术方案的进一步改进:

7、所述传送组件包括沿着送料方向依次设置的:上料传送带、合格品传送带,长宽检测组件和瑕疵品切排组件位于上料传送带、合格品传送带之间。

8、所述检测基准平台的相互垂直的两条侧边处分别设置有第一滑轨、第二滑轨,第一滑轨、第二滑轨上滑移有滑块,测试杆固定安装在滑块上。

9、所述检测基准平台的顶面上设有挡边,挡边位于检测基准平台的两条相互垂直的侧边处,两条挡边分别位于检测基准平台背离两处测试杆的一侧。

10、所述瑕疵品收集槽包括长度瑕疵收集段、宽度瑕疵收集段,长度瑕疵收集段和宽度瑕疵收集段均为倾斜设置,两者的倾斜方向相反,且高点相连。

11、暂存平台的初始状态对中在长度瑕疵收集段、宽度瑕疵收集段的连接处,暂存平台的滑移方向平行于瑕疵品收集槽。

12、所述暂存平台上设有内凹的推块滑槽,推缸的活塞杆端部设有落在推块滑槽内的推块块体;产品落在暂存平台上,推块块体前进时推动产品。

13、所述移载装置包括设置在机架上的立架,立架顶部设置带有弧形槽的槽板,且安装电机;电机的输出轴端部固定连接有垂直于输出轴的摆杆,摆杆背离输出轴的一端穿设在弧形槽内运动,摆杆的运动端铰接有竖直杆,竖直杆的底端连接有若干夹爪。

14、弧形槽所在板体的底部设有定位滑轨,定位滑轨内连接定位滑块,竖直臂与定位滑块之间相对滑移连接。

15、所述竖直杆底端连接横杆,夹爪阵列在横杆上;相邻两夹爪之间的距离与检测基准平台、初始状态的暂存基准平台之间间距相等。

16、本实用新型的有益效果如下:

17、本实用新型结构紧凑、合理,操作方便,目的在于利用自动上料、自动判断、检测识别的方式筛选出外形尺寸合格品和外形尺寸瑕疵品。瑕疵品被按照不同的瑕疵分类收集,提高了筛选效率和筛选精度。

18、本实用新型使用移载装置抓取产品电池,将产品电池放置到检测工位、切排工位和录入机构处,其中切排工位通过识别长度瑕疵和宽度瑕疵,沿着长度瑕疵收集段和宽度瑕疵收集段运动,将不同瑕疵种类的产品分类收集。

19、本实用新型的夹爪通过摆臂带动调整,三个夹爪既能够兼顾各个工位上的产品运输要求,又能够满足相邻工位之间的间距要求,上下左右摆动时,抓取效率更高。

技术特征:

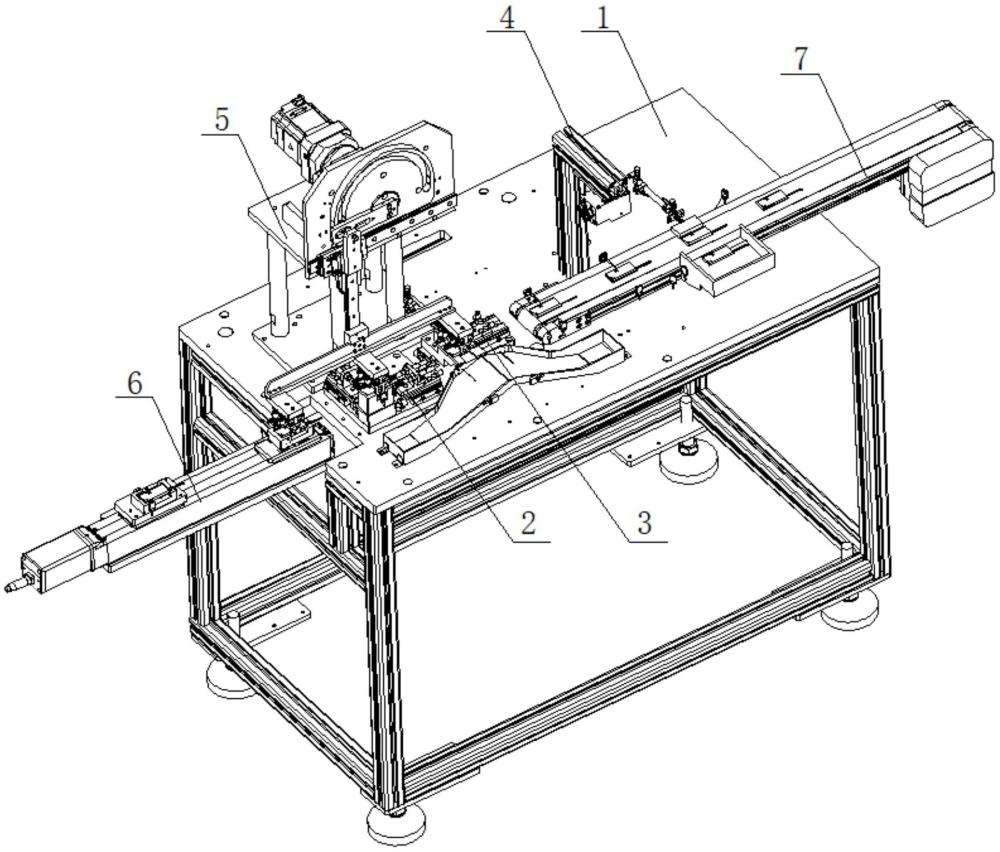

1.一种电池外形尺寸自动筛选存储装置,其特征在于:包括机架(1),所述机架(1)上设有传送组件,在传送组件的前进方向上设置长宽检测组件(2)、瑕疵品切排组件(3)和合格品录入机构(4);机架(1)上还设置移载装置(5),移载装置(5)用于将产品抓取送至各组件处,

2.如权利要求1所述的电池外形尺寸自动筛选存储装置,其特征在于:所述传送组件包括沿着送料方向依次设置的:上料传送带(6)、合格品传送带(7),长宽检测组件(2)和瑕疵品切排组件(3)位于上料传送带(6)、合格品传送带(7)之间。

3.如权利要求1所述的电池外形尺寸自动筛选存储装置,其特征在于:所述检测基准平台(201)的相互垂直的两条侧边处分别设置有第一滑轨(204)、第二滑轨(205),第一滑轨(204)、第二滑轨(205)上滑移有滑块,测试杆(203)固定安装在滑块上。

4.如权利要求3所述的电池外形尺寸自动筛选存储装置,其特征在于:所述检测基准平台(201)的顶面上设有挡边(202),挡边(202)位于检测基准平台(201)的两条相互垂直的侧边处,两条挡边(202)分别位于检测基准平台(201)背离两处测试杆(203)的一侧。

5.如权利要求1所述的电池外形尺寸自动筛选存储装置,其特征在于:所述瑕疵品收集槽包括长度瑕疵收集段(305)、宽度瑕疵收集段(306),长度瑕疵收集段(305)和宽度瑕疵收集段(306)均为倾斜设置,两者的倾斜方向相反,且高点相连。

6.如权利要求5所述的电池外形尺寸自动筛选存储装置,其特征在于:暂存平台(301)的初始状态对中在长度瑕疵收集段(305)、宽度瑕疵收集段(306)的连接处,暂存平台(301)的滑移方向平行于瑕疵品收集槽。

7.如权利要求6所述的电池外形尺寸自动筛选存储装置,其特征在于:所述暂存平台(301)上设有内凹的推块滑槽(304),推缸(302)的活塞杆端部设有落在推块滑槽(304)内的推块块体(303);产品落在暂存平台(301)上,推块块体(303)前进时推动产品。

8.如权利要求1所述的电池外形尺寸自动筛选存储装置,其特征在于:所述移载装置(5)包括设置在机架(1)上的立架(101),立架(101)顶部设置带有弧形槽的槽板(102),且安装电机(103);电机(103)的输出轴端部固定连接有垂直于输出轴的摆杆(104),摆杆(104)背离输出轴的一端穿设在弧形槽内运动,摆杆(104)的运动端铰接有竖直杆(105),竖直杆(105)的底端连接有若干夹爪(109)。

9.如权利要求8所述的电池外形尺寸自动筛选存储装置,其特征在于:弧形槽所在板体的底部设有定位滑轨(106),定位滑轨(106)内连接定位滑块(107),竖直臂与定位滑块(107)之间相对滑移连接。

10.如权利要求8所述的电池外形尺寸自动筛选存储装置,其特征在于:所述竖直杆(105)底端连接横杆(108),夹爪(109)阵列在横杆(108)上;相邻两夹爪(109)之间的距离与检测基准平台(201)、初始状态的暂存基准平台之间间距相等。

技术总结

本技术涉及一种电池外形尺寸自动筛选存储装置,包括机架,所述机架上设有传送组件,在传送组件的前进方向上设置长宽检测组件、瑕疵品切排组件和合格品录入机构;机架上还设置移载装置,移载装置用于将产品抓取送至各组件处,所述长宽检测组件包括用于承载产品的检测基准平台,在基准平台相互垂直的两条侧边处滑移连接有测试杆,测试杆往复运动时接触产品的侧壁,所述瑕疵品切排组件包括滑移安装在机架上的暂存平台,暂存平台上固定连接推缸,推缸的活塞杆推动方向承接有瑕疵品收集槽。本技术筛选出外形尺寸合格品和外形尺寸瑕疵品,瑕疵品被按照不同的瑕疵分类收集,提高了筛选效率和筛选精度。

技术研发人员:邹妮,山田洋,董赟,马勇刚

受保护的技术使用者:无锡利美科技有限公司

技术研发日:20230706

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!