衔铁3D检测设备的制作方法

本技术涉及检测设备,特别是涉及一种衔铁3d检测设备。

背景技术:

1、在工业生产中,电磁调节阀是一种常用的流量调节装置。电磁调节阀的衔铁的质量包括加工精度、材料的选择等,将会直接影响电磁调节阀的的调试难易程度。衔铁不合格表现为线圈通电后电磁力不足,阀难以开启、或者抬起高度不足导致电磁调节阀的流量偏小。现有的衔铁合格率的检测方法是进行现场调试才可看出零件是否合格,若衔铁不合格还需要拆卸并更换零件,导致调试效率低下。

2、目前市场上也有一些针对衔铁待检测设备,如本申请人申请的cn213051566u,公开了46f衔铁检测装置,振动上料装置、转盘机构、检测机构和材料机构均设置在机架上;沿着所述转盘机构转动的方向依次设有振动上料装置、检测机构和下料机构;所述检测机构包括顶部检测机构、底部检测机构和侧边检测机构;所述顶部检测机构、底部检测机构和侧边检测机构阵列设置于所述转盘机构周侧;该设备操作简单方便,使用时只需定时添加待检测产品及定时收取良品和不良品即可,而且产品从震动储料盘出来进入输送机经过挡片将其按一定规则放置在转盘上,然后依次经过工业ccd拍照检测,这样对于产品尺寸的检测精度可达0.02个毫米,并且检测的数据可直接显示在数据显示器上和存贮,方便后续进行统计汇总。

3、上述技术方案中的检测设备,其收集盒设置在机架内部,在实际使用过程中,申请人发现这种内置式的收集盒拿取放置相对麻烦,并且无法直观地观察收集盒内部物料多少,相关的作业操作相对不方便。

4、因此,有必要研发一种新型检测设备结构用于解决上述问题。

技术实现思路

1、本实用新型提供了一种衔铁3d检测设备,有助于解决现有设备收集盒内置导致观察和拆装相对困难的问题。

2、本实用新型是这样实现的:

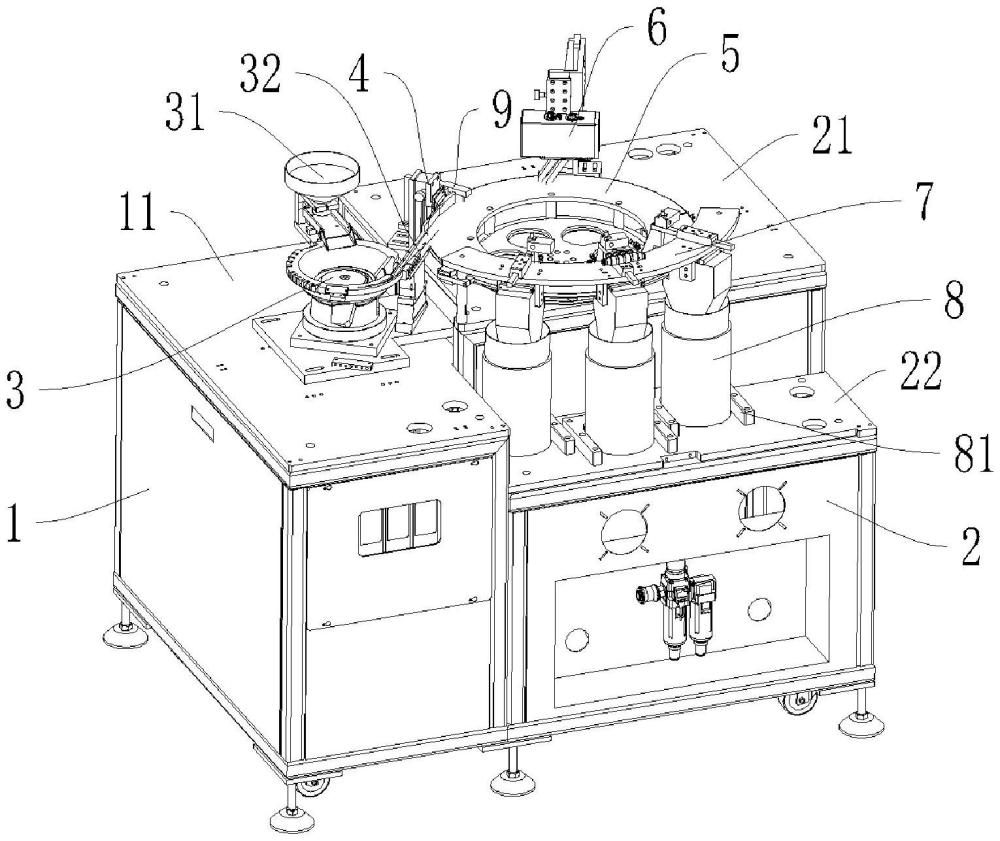

3、衔铁3d检测设备,该设备包括第一机架和第二机架,所述第一机架上设有第一台面,所述第一台面上设有上料机构,所述第二机架上设有高低错位的第二台面和第三台面,所述第二台面上设有转盘、导向机构、检测机构和下料机构,所述下料机构设置于第二台面与第三台面交界处,所述第三台面上设有可拆卸的收集容器,所述收集容器顶部开口,所述下料机构的下料位置位于收集容器开口正上方。

4、在上述技术方案的基础上,所述上料机构包括震动上料盘,所述震动上料盘输入端设有下料斗,输出端设有进料轨道,所述进料轨道能够将震动上料盘输出的工件有序输送至转盘上。

5、在上述技术方案的基础上,所述转盘包括透明材质制成的环形结构的置物盘,所述置物盘底部连接有传动盘,所述传动盘连接有旋转驱动件,所述旋转驱动件固设于第二机架内部。

6、在上述技术方案的基础上,所述导向机构设置于进料轨道与转盘交接处,所述导向机构设有用于导料的挡板。

7、在上述技术方案的基础上,所述检测机构包括检测区域朝向置物盘顶面和底面的至少两个视觉检测装置,用于检测位于置物盘上工件的正反面。

8、在上述技术方案的基础上,所述第三台面上设有限位条,所述限位条内侧构成适配于收集容器底部外轮廓的卡槽,该卡槽外侧端具有供收集容器穿行的开口结构。

9、在上述技术方案的基础上,所述下料机构包括弧形板,所述弧形板底部通过支撑杆与第二台面连接,所述弧形板上设有若干吹气装置,所述吹气装置外侧设有导料道,所述导料道内侧壁上设有进料口,底部设有出料口,所述吹气装置能够将转盘上的工件经进料口吹入导料道内,并沿出料口排放至下方的收集容器中。

10、在上述技术方案的基础上,所述弧形板上设有与导料道出料口位置相适配的到位传感器。

11、在上述技术方案的基础上,所述导向机构一侧设有感应装置,用于检测工件是否正常输入转盘。

12、在上述技术方案的基础上,所述第一机架和第二机架顶部设有罩体。

13、相较于现有技术,本实用新型至少包括以下优点:

14、本实用新型通过将第二机架的台面设置成高低错位的第二台面和第三台面,将传统平面化结构进行空间立体化升级,使得收集容器的装配位置外露,这使得作业人员能够实时轻松监控收集容器内部的收集情况,以及能够便捷高效地对收集容器进行拆装,这种外露式结构还为设备结构提供更加灵活的操作空间,可以搭配更多出料装置,能够对设备进行灵活的自动化的提升做了充足准备。

技术特征:

1.衔铁3d检测设备,其特征在于,该设备包括第一机架(1)和第二机架(2),所述第一机架(1)上设有第一台面(11),所述第一台面(11)上设有上料机构(3),所述第二机架(2)上设有高低错位的第二台面(21)和第三台面(22),所述第二台面(21)上设有转盘(5)、导向机构(4)、检测机构(6)和下料机构(7),所述下料机构(7)设置于第二台面(21)与第三台面(22)交界处,所述第三台面(22)上设有可拆卸的收集容器(8),所述收集容器(8)顶部开口,所述下料机构(7)的下料位置位于收集容器(8)开口正上方。

2.根据权利要求1所述的衔铁3d检测设备,其特征在于,所述上料机构(3)包括震动上料盘,所述震动上料盘输入端设有下料斗(31),输出端设有进料轨道(32),所述进料轨道(32)能够将震动上料盘输出的工件有序输送至转盘(5)上。

3.根据权利要求1所述的衔铁3d检测设备,其特征在于,所述转盘(5)包括透明材质制成的环形结构的置物盘(51),所述置物盘(51)底部连接有传动盘(52),所述传动盘(52)连接有旋转驱动件,所述旋转驱动件固设于第二机架(2)内部。

4.根据权利要求2所述的衔铁3d检测设备,其特征在于,所述导向机构(4)设置于进料轨道(32)与转盘(5)交接处,所述导向机构(4)设有用于导料的挡板(42)。

5.根据权利要求3所述的衔铁3d检测设备,其特征在于,所述检测机构(6)包括检测区域朝向置物盘(51)顶面和底面的至少两个视觉检测装置,用于检测位于置物盘(51)上工件的正反面。

6.根据权利要求1所述的衔铁3d检测设备,其特征在于,所述第三台面(22)上设有限位条(81),所述限位条(81)内侧构成适配于收集容器(8)底部外轮廓的卡槽,该卡槽外侧端具有供收集容器(8)穿行的开口结构。

7.根据权利要求1所述的衔铁3d检测设备,其特征在于,所述下料机构(7)包括弧形板(71),所述弧形板(71)底部通过支撑杆(76)与第二台面(21)连接,所述弧形板(71)上设有若干吹气装置(72),所述吹气装置(72)外侧设有导料道(75),所述导料道(75)内侧壁上设有进料口(751),底部设有出料口(752),所述吹气装置(72)能够将转盘(5)上的工件经进料口(751)吹入导料道(75)内,并沿出料口(752)排放至下方的收集容器(8)中。

8.根据权利要求7所述的衔铁3d检测设备,其特征在于,所述弧形板(71)上设有与导料道(75)出料口(752)位置相适配的到位传感器(74)。

9.根据权利要求1所述的衔铁3d检测设备,其特征在于,所述导向机构(4)一侧设有感应装置,用于检测工件是否正常输入转盘(5)。

10.根据权利要求1所述的衔铁3d检测设备,其特征在于,所述第一机架(1)和第二机架(2)顶部设有罩体(9)、感应装置(10)。

技术总结

本技术涉及检测设备技术领域,一种衔铁3D检测设备,该设备包括第一机架和第二机架,所述第一机架上设有第一台面,所述第一台面上设有上料机构,所述第二机架上设有高低错位的第二台面和第三台面,所述第二台面上设有转盘、导向机构、检测机构和下料机构,所述下料机构设置于第二台面与第三台面交界处,所述第三台面上设有可拆卸的收集容器,所述收集容器顶部开口,所述下料机构的下料位置位于收集容器开口正上方。本技术有助于解决现有设备收集盒内置导致观察和拆装相对困难的问题。

技术研发人员:梁向东

受保护的技术使用者:迈兴(厦门)电子有限公司

技术研发日:20230804

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!