一种伴生硫化矿的磁铁矿高效预选生产系统的制作方法

本技术属于矿石选矿,更具体地说,涉及一种伴生硫化矿的磁铁矿高效预选生产系统。

背景技术:

1、中国铁矿石特点是“贫、细、杂”,铁精矿生产成本高,必须采用高效节能的低成本选矿方法,综合回收各种元素和废石,才能提高市场竞争力。高效选矿的基本原则是“多碎少磨”、“能抛早抛”、“提质降杂”,“综合利用”。基于该基本原则,需要针对不同矿石的特点,采用最新的高效设备以及与此配套的工艺技术,达到节能、降本、提质、增效的目的。对磁铁矿石选矿较经济的选矿方法有弱磁大块干选(大块干选机、磁滑轮)、细粒级弱磁湿式磁选方法。

2、高压辊磨机高压辊磨机是20世纪80年代基于静压粉碎原理开发出的新型粉碎设备,具有占地面积小、结构简单、处理能力大、磨碎比高、单位能耗低、磨损小等显著特点,目前已作为超细碎的碎矿设备在我国冶金矿山获得了推广使用。和常规的磨矿工艺流程相比,高压辊磨工艺具流程适应性强,易于实现自动控制,可提高矿石的可磨度,实现湿式粗粒抛尾以及节能降耗、投资和经营费低等优点,目前在磁铁矿矿山应用的高压辊磨超细碎工艺流程主要有“高压辊磨+湿式筛分全闭路+筛下湿式磁选抛尾+磁选粗精矿进入磨选系统”、“高压辊磨+干式筛分全闭路+筛下湿式磁选抛尾+磁选粗精矿进入磨选系统”等。磁铁矿山高压辊磨常规的给料粒度为20~60mm,筛分闭路的粒度范围为3~5mm,如马钢南山矿业公司凹山选矿厂、福建马坑铁矿选矿厂、内蒙石宝铁矿选矿厂的高压辊磨机给矿粒度为20mm,湿式闭路筛分的粒度为3mm。通过高压辊磨湿式筛分控制辊磨粒度为-3mm,并实施湿式磁选抛尾,降低入磨量、提高原矿品位,达到降本增效的目的。但这类高压辊磨工艺流程处理伴生硫化矿的磁铁矿时,由于原矿中伴生的硫化矿(黄铜矿、黄铁矿)为非磁性的有用矿物而进入尾矿中,造成有用矿物的流失而对经济效益产生不利的影响。

3、经检索,中国发明专利(申请号:cn201810728974.x),公开了一种“磁铁矿高压辊磨湿式预选-阶段磨矿-细筛塔磨磁选工艺”,采用高压辊磨湿式筛分全闭路工艺,-3mm实施湿式预选,降低入磨的原矿矿。该工艺只适用于单一磁铁矿石,若含有伴生的黄铁矿或黄铜矿等需要综合回收的硫化矿,由于硫化矿为非磁性矿物,将会进入尾矿,造成伴生硫化矿的损失。

技术实现思路

1、1、要解决的问题

2、针对现有技术高压辊磨工艺流程处理伴生硫化矿的磁铁矿时,会造成伴生硫化矿损失的问题,本实用新型提供了一种伴生硫化矿的磁铁矿高效预选生产系统,通过对细碎产品进行湿式预选抛尾和高压辊磨超细碎抛尾工艺,综合回收了伴生硫化矿资源。

3、2、技术方案

4、为解决上述问题,本实用新型采用如下的技术方案:

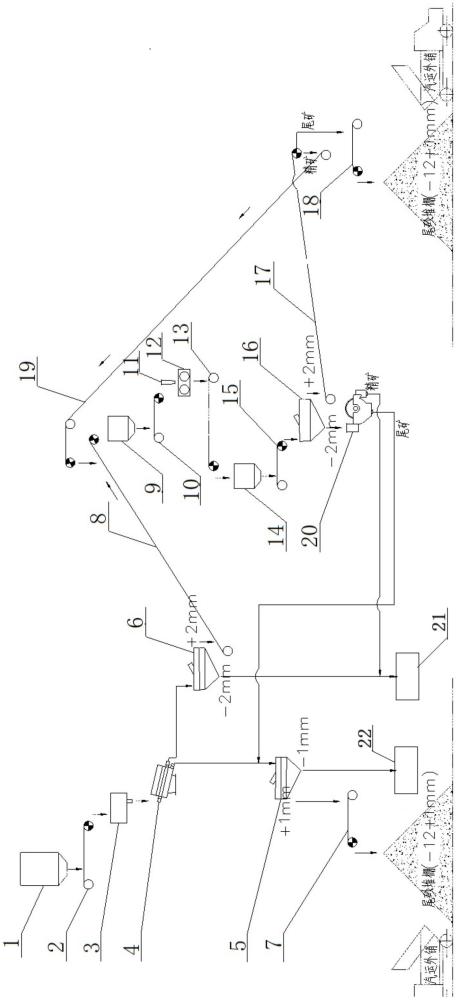

5、一种伴生硫化矿的磁铁矿高效预选生产系统,包括全闭路高压辊磨装置,全闭路高压辊磨装置包括直线振动筛二、高压辊磨机、直线振动筛三、带式干选机和筒式磁选机,直线振动筛二的筛上产品给料至高压辊磨机,筛下产品给料至铁磨选系统,以回收磁铁矿;高压辊磨机的排料给料至直线振动筛三,直线振动筛三的筛下产品给入到筒式磁选机;筒式磁选机的精矿进入铁磨选系统,以回收磁铁矿,尾矿给入到直线振动筛一;直线振动筛一的筛下产品进入铜硫磨矿浮选系统,以回收硫化矿,硫化矿包括黄铜矿和黄铁矿,筛上产品抛尾;直线振动筛三筛上产品给入到带式干选机;带式干选机的尾矿抛尾,精矿返回高压辊磨机形成闭路;整个系统降低了入磨粒度、减少了进入球磨的原矿量、提高了入磨品位、综合利用了伴生的硫化矿及废石资源,具有节能、降耗、增效的效果的同时,综合回收了伴生硫化矿和废石资源。

6、进一步的技术方案,还包括依次给料的细碎产品仓、造浆分配箱、外磁式磁选机和直线振动筛一,外磁式磁选机的磁系处于分选圆筒的外部,外磁式磁选机将造浆分配箱给料的矿浆选别后,磁选尾矿进入直线振动筛一,磁选精矿给料至直线振动筛二,进入全闭路高压辊磨装置,直线振动筛一的筛上产品抛尾,进行湿式预选抛尾,以减少辊磨量。

7、更进一步的技术方案,全闭路高压辊磨装置还包括胶带机三、缓冲矿仓、变频给料胶带机和稳压承斗;直线振动筛二的筛上产品通过胶带机三给料至变频给料胶带机上方的缓冲矿仓,变频给料胶带机的头部与高压辊磨的稳压承斗料仓对接,缓冲矿仓通过变频给料胶带机将缓冲矿仓中的物料给料至高压辊磨机上方的稳压承斗,稳压承斗给料至高压辊磨机,以确保高压辊磨机的稳定供料。

8、更进一步的技术方案,细碎产品仓通过胶带机一给料至造浆分配箱;直线振动筛一的筛上产品通过胶带机二抛尾;带式干选机的尾矿通过胶带机七抛尾;带式干选机的精矿通过胶带机八给料至胶带机三返回全闭路高压辊磨装置;高压辊磨机通过其下方的胶带机五给料至缓冲矿仓,通过各胶带机,提高整个流程的长度和稳定均匀的供料,避免物料的长途转运。

9、更进一步的技术方案,直线振动筛二的筛下矿浆通过管道自流进入铁磨选系统,回收磁铁矿的同时,避免料浆四溅。

10、更进一步的技术方案,造浆分配箱内部补加水,补加水后的矿浆浓度在30~45%,以便于外磁式磁选机获得适宜的给料浓度。

11、更进一步的技术方案,直线振动筛一的筛孔尺寸1mm;直线振动筛二和直线振动筛三的筛孔尺寸均为2mm。

12、更进一步的技术方案,稳压承斗装有重力传感器,稳压承斗内矿石料位高度和变频给料胶带机通过重力传感器及调速皮带控制给矿速度,保证稳压承斗内料位稳定。

13、更进一步的技术方案,带式干选机为干式永磁磁辊筒磁选机,筒表磁场强度250~350mt,带速1.25~2.0m/s;筒式磁选机为湿式顺流型筒式磁选机,筒表磁场强度250~300mt。

14、更进一步的技术方案,细碎产品仓中产品为粒径不大于12mm的细碎产品。

15、3、有益效果

16、(1)本实用新型的伴生硫化矿的磁铁矿高效预选生产系统,对细碎产品-12mm实施湿式磁选,最大程度的通过抛尾降低了进入后续作业的产量,降低了设备型号规格,有利于降低投资和成本;因磁选精矿产品小于12mm的精矿浓度低,水分含量高,不能直接进入高压辊磨机,通过直线振动筛筛分,筛上12~2mm产品水分控制在6%以下,满足进入高压辊磨机的要求,且为筛下粒度控制在2mm以下,直接进入后续的磨矿系统,也减轻了高压辊磨机的负荷;

17、(2)本实用新型的伴生硫化矿的磁铁矿高效预选生产系统,采用“12~2mm高压辊磨+2mm湿式筛分+筛上干选+筛下湿选抛尾”全闭路高压辊磨工艺,实现了“多碎少磨、能抛早抛”,达到了节能降耗的目的;辊磨产品通过筛分分级磁选,采用了不同的磁选设备处理不同粒级的产品,抛尾效果好,铁的回收率高。高压辊磨筛下产品已经过高压辊磨机辊磨,可磨性得到了提升,有利于磨矿系统的节能降耗;

18、(3)本实用新型的伴生硫化矿的磁铁矿高效预选生产系统,根据硫化矿在尾矿中的细粒级分布较高的粒度特性,对-2mm磁选尾矿进行1mm筛分分级,筛上产品硫化矿含量较低,作为建材销售,不但减少了后续作业了矿量,而且达到了降本增效的目的;筛下产品硫化矿含量较高,进入硫化矿磨选系统综合回收黄铜矿、黄铁矿,综合回收了硫化矿;

19、(4)本实用新型的伴生硫化矿的磁铁矿高效预选生产系统,通过对细碎产品进行湿式预选抛尾和高压辊磨超细碎抛尾工艺,降低入磨粒度、减少了进入球磨的原矿量、提高了入磨品位、综合利用了伴生的硫化矿及废石资源,具有节能、降耗、增效的效果的同时,综合回收了伴生硫化矿和废石资源。

- 还没有人留言评论。精彩留言会获得点赞!