自动检测零件尺寸并分选的装置的制作方法

本发明属于零件检测,尤其涉及自动检测零件尺寸并分选的装置。

背景技术:

1、衬套的主要结构为内套管和外套管,在内套管和外套管批量制造出后,需要对其尺寸进行检测,例如,需要对外套管的高度进行检测。

2、如图9所示,在检测之前,需要将外套管放在阶梯式推板上料机的料斗内,通过推板不断提升至顶部的传送带处,从而整齐排列传送至检测机构内进行检测;在推板上料的过程中,需要外套管水平躺在推板上才能保证位于传送带上的外套管躺平排列整齐,而有一些外套管在上升的过程中会出现与推板表面纵向垂直或横向垂直的情况,这样导致这些外套管到达传送带上时并未处于躺平的状态,从而需要单独设置回料斜板,使这些未躺平的外套管通过回料斜板滑进料斗内重新进行上料,在这个过程中,下滑的外套管可能会受到磕碰,从而导致其两端面出现凹陷或凸起,进而影响到检测准度,降低产品合格率。

技术实现思路

1、本发明针对现有技术中存在的问题,提出如下技术方案:

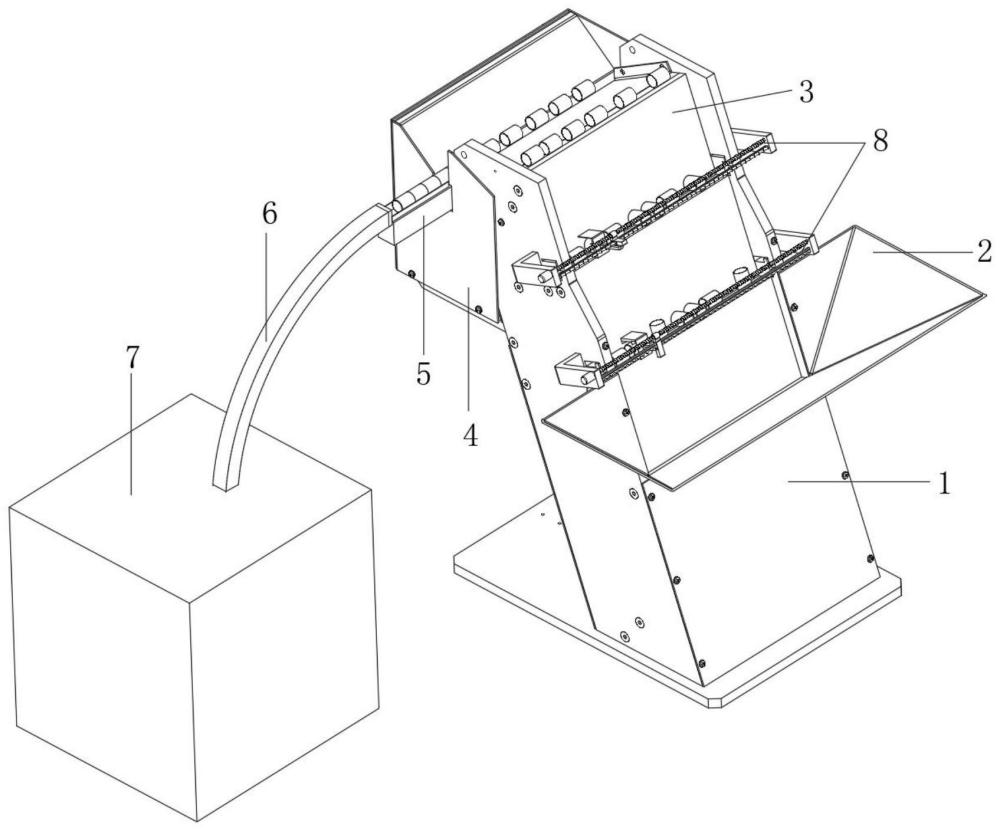

2、自动检测零件尺寸并分选的装置,包括:

3、上料机,所述上料机一侧设有料斗,所述上料机顶部设有导料槽;

4、推板机构,所述推板机构包括推板一,所述推板一初始位置位于料斗内腔底部;还包括固定板和推板二,所述上料机上对应推板一斜上方排列设有多组固定板和推板二,最后一组固定板和推板二对应导料槽;

5、恢复机构,每组所述固定板和推板二外部都对应设有恢复机构,所述恢复机构包括两个安装架,所述安装架固定在上料机的侧面,两个所述安装架之间上下依次安装有螺杆和导向板,所述螺杆一端伸出安装架外与驱动件一连接,所述螺杆外围螺纹连接有螺套,所述导向板外套有驱动板,所述螺套与驱动板连接,所述驱动板一侧连接有连接杆,所述连接杆另一端连接有恢复板。

6、作为上述技术方案的优选,所述恢复板包括防护板和抚平板,所述防护板内表面由中间向外倾斜对称设有斜面,所述抚平板内表面对称开设有卡槽,所述卡槽内侧底部设有弧形面。

7、作为上述技术方案的优选,所述驱动板包括移动板,所述移动板与螺套固定连接,所述移动板上开设有移动槽,所述移动板通过移动槽套在导向板外,所述移动槽内侧对称设有卡块,所述导向板两面对称开设有导向槽,所述卡块卡合在导向槽内。

8、作为上述技术方案的优选,所述导向板一侧均匀开设有圆弧槽,若干圆弧槽形成波浪线,所述移动板内活动套有活动板,所述活动板伸进移动槽内,且对应一端由中间向外倾斜,所述活动板对应移动槽一端安装有滚轮,所述滚轮与圆弧槽相匹配,所述活动板另一端与移动板内腔之间连接有弹性件,所述移动板表面开设有活动槽,所述活动板表面固定连接连接杆,所述连接杆穿过活动槽。

9、作为上述技术方案的优选,所述上料机两侧面对应开设有方便连接杆和恢复板通过的通槽。

10、作为上述技术方案的优选,所述恢复机构分为第一恢复机构和第二恢复机构,所述第一恢复机构和第二恢复机构交错设置,所述第一恢复机构上对应的导向板为竖直状态,对应的圆弧槽朝下或朝上,对应的移动板为竖直状态,对应的恢复板中的防护板朝内,抚平板朝下;所述第二恢复机构上对应的导向板为水平状态,对应的圆弧槽朝外或朝内,对应的移动板为水平状态,对应的恢复板中的防护板朝下,抚平板朝内,其中与之连接的连接杆为l型。

11、作为上述技术方案的优选,所述推板一、固定板和推板二顶部内均安装有抚平辊,所述抚平辊一端与对应的推板一、固定板和推板二内壁转动连接,另一端设有从齿轮,所述推板一、固定板和推板二内均安装有驱动件二,所述驱动件二输出端设有主齿轮,所述主齿轮与从齿轮相互啮合。

12、作为上述技术方案的优选,所述导料槽顶部两侧分别设有导料斜板和缓冲斜板,所述导料斜板位于最后一组固定板和推板二一侧,所述导料斜板和缓冲斜板之间对应导料槽内安装有传送带,所述上料机外部对应传送带末端设有导料管,所述导料管另一端与外部检测机构连接。

13、本发明的有益效果为:

14、1、本发明设置有恢复机构,通过第一恢复机构和第二恢复机构,能够将端面朝上或朝外的外套管依次推倒扶正,使其处于躺平状态,从而使位于传送带上的外套管排列整齐,不需要外设回料斜板,能够有效避免外套管受到磕碰导致其两端面出现凹陷或凸起,从而影响到检测准度,降低产品合格率的情况;

15、2、本发明设置有活动板、滚轮、圆弧槽和弹性件,通过活动板上的滚轮沿着若干圆弧槽形成的波浪线移动,配合弹性件的弹性,使得连接杆带动恢复板晃动,从而使恢复板在推动外套管的同时晃动,提高了推动外套管躺平的效率;

16、3、本发明设置有抚平辊,通过抚平辊的转动,这样在恢复机构对未躺平的外套管进行扶正躺平时,抚平辊能够起到辅助作用,使外套管能够快速的躺平,进一步提高推动外套管躺平的效率。

技术特征:

1.自动检测零件尺寸并分选的装置,其特征在于,包括:

2.根据权利要求1所述的自动检测零件尺寸并分选的装置,其特征在于:所述恢复板(87)包括防护板(871)和抚平板(872),所述防护板(871)内表面由中间向外倾斜对称设有斜面(8711),所述抚平板(872)内表面对称开设有卡槽(8721),所述卡槽(8721)内侧底部设有弧形面(8722)。

3.根据权利要求2所述的自动检测零件尺寸并分选的装置,其特征在于:所述驱动板(85)包括移动板(851),所述移动板(851)与螺套(84)固定连接,所述移动板(851)上开设有移动槽(8513),所述移动板(851)通过移动槽(8513)套在导向板(83)外,所述移动槽(8513)内侧对称设有卡块(8512),所述导向板(83)两面对称开设有导向槽(832),所述卡块(8512)卡合在导向槽(832)内。

4.根据权利要求3所述的自动检测零件尺寸并分选的装置,其特征在于:所述导向板(83)一侧均匀开设有圆弧槽(831),若干圆弧槽(831)形成波浪线,所述移动板(851)内活动套有活动板(852),所述活动板(852)伸进移动槽(8513)内,且对应一端由中间向外倾斜,所述活动板(852)对应移动槽(8513)一端安装有滚轮(853),所述滚轮(853)与圆弧槽(831)相匹配,所述活动板(852)另一端与移动板(851)内腔之间连接有弹性件(854),所述移动板(851)表面开设有活动槽(8511),所述活动板(852)表面固定连接连接杆(86),所述连接杆(86)穿过活动槽(8511)。

5.根据权利要求4所述的自动检测零件尺寸并分选的装置,其特征在于:所述上料机(1)两侧面对应开设有方便连接杆(86)和恢复板(87)通过的通槽(11)。

6.根据权利要求5所述的自动检测零件尺寸并分选的装置,其特征在于:所述恢复机构(8)分为第一恢复机构(8a)和第二恢复机构(8b),所述第一恢复机构(8a)和第二恢复机构(8b)交错设置,所述第一恢复机构(8a)上对应的导向板(83)为竖直状态,对应的圆弧槽(831)朝下或朝上,对应的移动板(851)为竖直状态,对应的恢复板(87)中的防护板(871)朝内,抚平板(872)朝下;所述第二恢复机构(8b)上对应的导向板(83)为水平状态,对应的圆弧槽(831)朝外或朝内,对应的移动板(851)为水平状态,对应的恢复板(87)中的防护板(871)朝下,抚平板(872)朝内,其中与之连接的连接杆(86)为l型。

7.根据权利要求1所述的自动检测零件尺寸并分选的装置,其特征在于:所述推板一(31)、固定板(32)和推板二(33)顶部内均安装有抚平辊(9),所述抚平辊(9)一端与对应的推板一(31)、固定板(32)和推板二(33)内壁转动连接,另一端设有从齿轮(91),所述推板一(31)、固定板(32)和推板二(33)内均安装有驱动件二(34),所述驱动件二(34)输出端设有主齿轮(35),所述主齿轮(35)与从齿轮(91)相互啮合。

8.根据权利要求1所述的自动检测零件尺寸并分选的装置,其特征在于:所述导料槽(4)顶部两侧分别设有导料斜板(41)和缓冲斜板(42),所述导料斜板(41)位于最后一组固定板(32)和推板二(33)一侧,所述导料斜板(41)和缓冲斜板(42)之间对应导料槽(4)内安装有传送带(5),所述上料机(1)外部对应传送带(5)末端设有导料管(6),所述导料管(6)另一端与外部检测机构(7)连接。

技术总结

本发明公开了自动检测零件尺寸并分选的装置,包括:上料机;推板机构;恢复机构,所述恢复机构包括两个安装架,所述安装架固定在上料机的侧面,两个所述安装架之间上下依次安装有螺杆和导向板,所述螺杆外围螺纹连接有螺套,所述导向板外套有驱动板,所述螺套与驱动板连接,所述驱动板一侧连接有连接杆,所述连接杆另一端连接有恢复板。本发明设置有恢复机构,通过第一恢复机构和第二恢复机构,能够将端面朝上或朝外的外套管依次推倒扶正,使其处于躺平状态,从而使位于传送带上的外套管排列整齐,不需要外设回料斜板,能够有效避免外套管受到磕碰导致其两端面出现凹陷或凸起,从而影响到检测准度,降低产品合格率的情况。

技术研发人员:何仕生,方良峰,王道愧,曹润东,仇贵红,王回

受保护的技术使用者:安徽中鼎减震橡胶技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!