一种复杂硫化矿与碳酸盐矿共生的铅锌矿石的处理工艺的制作方法

本公开涉及一种有色金属。具体地,涉及一种复杂硫化矿与碳酸盐矿共生的铅锌矿石的处理工艺。

背景技术:

1、我国是一个矿产资源丰富、种类繁多的国家,随着国民经济发展,开采所需要的富矿逐渐减少,贫矿复杂矿增多,多种矿物共生特别是硫化矿、碳酸盐型氧化矿共生的矿床矿石给加工处理利用增加困难。例如,有些铅锌矿多以硫化矿物和氧化矿物形式存在,可选性不同,导致分离提取困难,若采用优先浮选工艺很难取得满意效果,不仅金属回收率低,而且铅锌精矿中各自精矿品位低,另外,产品中铅锌互含率高,不能完全满足冶炼品位要求。现有技术中有对复杂混合硫化和氧化铅锌矿经浮选得到的硫化铅锌精矿经氧化焙烧处理,排出的二氧化硫烟气收集制酸,焙烧后产品硫酸浸出,硫酸锌浸出液经电积得电锌产品,含铅品位高的固态浸渣与碳酸盐铅精矿进行火法冶炼处理。也有将硫化物精矿进行加酸加压浸出,浸出液硫酸锌电积产电锌,含铅品位低的浸出渣与碳酸盐浮选精矿另行处理。亦有将原矿先进行高酸浸出先得硫酸锌经电积得电锌,浸出后固体物再进行硫化矿和碳酸盐氧化铅锌矿浮选,所得浮选硫化和氧化铅锌精矿火法处理。但是对复杂混合硫化、碳酸盐型氧化铅锌矿经浮选得到的硫化铅锌精矿经氧化焙烧处理,排出的二氧化硫烟气则会污染环境。

2、若先对硫化物精矿进行加酸加压浸出,再将含铅品位低的浸出渣与碳酸盐浮选精矿另行处理的方法,在分离过程中,有用金属随着泥质流失,对于金属损失较大,不能有效的回收有用金属,没有有效地解决浮选过程中泥质问题。此外,将原矿先进行高酸浸出后再对硫化矿和碳酸盐氧化铅锌矿进行浮选,然后以火法处理硫化和氧化铅锌精矿的工艺,存在浮选药剂种类多、用量大及水、电消耗高,精矿pb、zn很难分离,选出的zno精矿湿法炼锌不能直接酸浸,必须先经过火法挥发其中的选矿药剂等问题。目前将混合硫化碳酸盐型氧化铅锌精矿同步进行冶炼处理尚少见报导。

技术实现思路

1、本公开要解决的技术问题是针对复杂硫化矿与碳酸盐矿共生的混合铅锌矿中锌回收效果较差,精矿pb、zn很难分离,且品位低及金属回收率低的问题,提供一种复杂硫化矿与碳酸盐矿共生的的铅锌矿石的处理工艺,通过浮选将硫化铅锌矿与碳酸盐铅锌矿分离,再按岩性分类型处理的选冶联合工艺流程,从而解决了该类型矿床矿石可实现回收利用的可能性和实用性。

2、本公开上述目的通过以下技术方案实现:

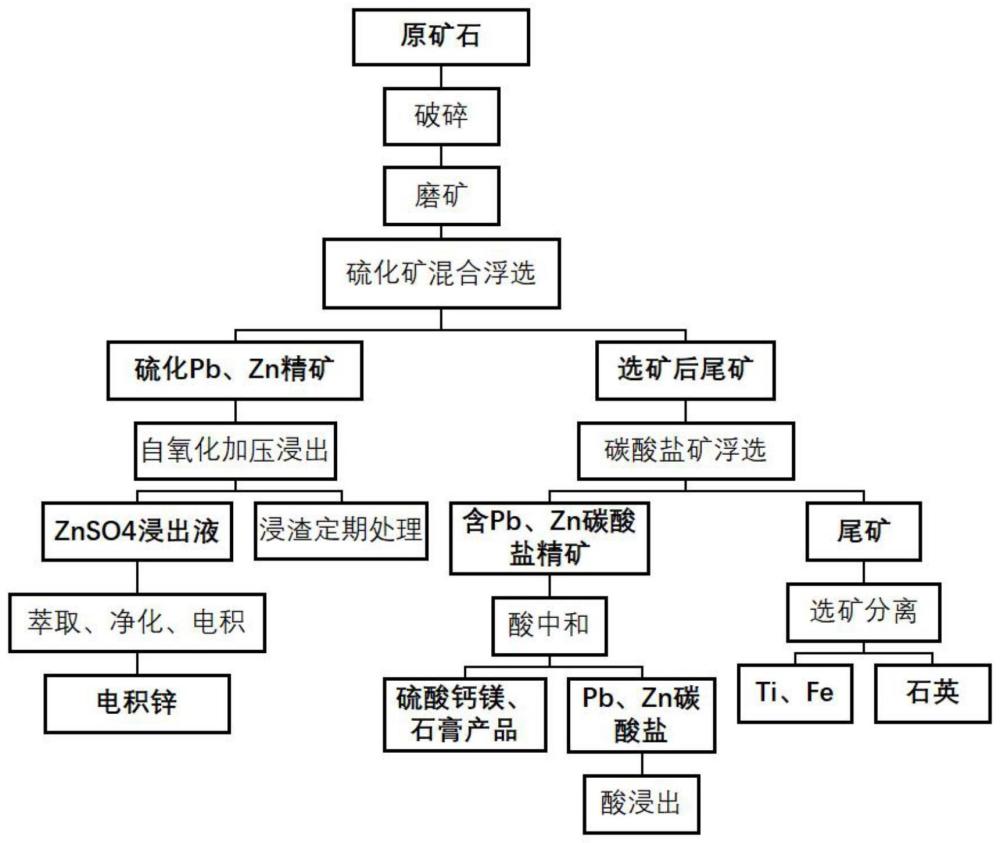

3、一种复杂硫化矿与碳酸盐矿共生的铅锌矿石的处理工艺,包括硫化矿混合浮选、碳酸盐矿浮选、自氧化加压浸出、电积和选矿分离,具体包括:

4、(a).硫化矿混合浮选:将原矿经磨矿处理后,添加捕收剂和起泡剂进行浮选硫化矿,得到硫化铅锌矿精矿和含碳酸盐矿物的尾矿;

5、(b).碳酸盐矿浮选:步骤(a)所得尾矿加入捕收剂进行碳酸盐矿物浮选,分离得到含碳酸盐矿物的精矿和尾矿;

6、(c).自氧化加压浸出:对步骤(a)所得硫化铅锌矿精矿进行自氧化加压浸出,控制浸出过程的氧压为1~5kg/cm2或压缩空气压力为5~25kg/cm2,浸出温度为130~180℃,浸出时间为3~10h;浸出结束后,液固分离得到含硫酸锌的浸出液和含黄铁矿的硫酸铅浸出渣;

7、(d).电积:将浸出液经过萃取净化处理后进行电积,得到电积锌产品;

8、(e).选矿分离:将步骤(b)所得尾矿进行浮选分离,得到钛矿物、铁矿物和石英。

9、优选地,本公开所述复杂硫化矿与碳酸盐矿共生的铅锌矿石的处理工艺,还包括对步骤(b)所得含碳酸盐矿物的精矿进行酸中和和/或酸浸出步骤。

10、进一步优选地,本公开所述复杂硫化矿与碳酸盐矿共生的铅锌矿石的处理工艺,还包括对步骤(b)所得含碳酸盐矿物的精矿用酸进行中和,分离后得到硫酸钙镁产品,以及碳酸铅和碳酸锌中和渣;对所得中和渣进行再浸出,再分别回收铅、锌,再返回浸出。浮选的铅锌碳酸盐精矿用酸中和生成硫酸钙镁的石膏副产品,对难分解的碳酸铅和碳酸锌进一步酸处理,具有多金属可回收,资源利用率高的优点。

11、更进一步地,在本公开较佳的实施例中,所述中和过程控制ph为8~10。可以理解,ph可以为8,8.5,9,9.5,10或处于以上任何数值所组成的范围内。该中和过程可采用硫酸或利用余酸进行。

12、本公开依据岩性差异和矿石可选性差异分选两类性质不同矿物,先将铅锌硫化矿浮选为精矿采用自氧化加压浸出处理,再浮选铅锌碳酸盐矿物,可有效解决碳酸pb、zn矿难选的问题,并简化流程;本公开所述的自氧化加压浸出,不外加酸,而是利用硫化矿物的硫在加压加氧或压缩空气压力情况下氧化生成硫酸将金属浸取出来,具有酸度低锌的浸出率高且浸出液杂质低的优点,而分选所得碳酸盐精矿经酸中和后则得到含硫酸钙镁的副产品石膏,难溶的中和渣主要是碳酸铅和碳酸锌再进行浸出,分别回收铅、锌,浮选碳酸盐矿物后的最终尾矿进行再分离,得到含钛、铁矿物和品位高的石英。在保证锌得到最大回收,锌浸出率在95%~99%,实现锌回收价值最大化的同时,而且保证浮选精矿和浮选尾矿分离效果最佳,全流程无尾矿,尾矿中85%以上只有石英,无废水,无或少废渣,实现资源价值最大化。

13、采用本公开的处理工艺,锌浸出率≥95%,最高可达99%,资源利用率高。

14、现有的浸出方法有多种,按浸出过程控制的压力不同,分为常压浸出和加压浸出;按使用的溶剂不同可分为酸浸出、碱浸出、氨浸出、氰化物浸出、氯盐浸出、氯气浸出和硫脲浸出等;根据浸出过程反应的特点可分为氧化浸出和还原浸出等,但上述常见的加酸加压浸出无法达到灵活控制的目的,加酸量不容易控制,一般酸度高,菱锌矿的溶解度高,但渣量及溶解的杂质也较多,酸度低则无法使锌充分浸出。而本公开采用的自氧化加压浸出,不外加酸,而是利用硫化矿物的硫在加压加氧或压缩空气压力情况下氧化生成硫酸从而将金属浸取出来,因此可按照实际反应的需要(主要利用不同盐在硫化矿中的溶解性质)来确定自氧化程度、浸出温度以及浸出时间等条件。

15、本公开中,自氧化程度、浸出温度和浸出时间是影响浸出效果和最后提取效果的关键因素,且三者之间相互影响。研究发现,当浸出过程的氧压为1~5kg/cm2或压缩空气压力为5~30kg/cm2,浸出温度为130~180℃,浸出时间为4~10h,能保证锌的浸出率最高且杂质含量低,纯化简单,回收率高,不仅在保证锌得到最大回收,锌浸出率在95%~99%,实现锌回收价值最大化的同时,而且保证浮选精矿和浮选尾矿分离效果最佳,全流程无尾矿,尾矿中85%以上只有石英,无废水,无或少废渣,实现资源价值最大化。

16、在本公开较佳的实施例中,所述步骤(c)控制浸出过程的温度为130~180℃,浸出时间为4~10h。可以理解,浸出过程的温度可以为130,140,150,160,170,180或处于以上任何数值所组成的范围内;浸出时间可以为4,4.5,5,5,5.5,6,6.5,7,7.5,8,8.5,9,9.5,10或处于以上任何数值所组成的范围内。

17、进一步地,在本公开较佳的实施例中,所述步骤(c)浸出过程的温度为135~165℃,浸出时间为5~9.5h。

18、更进一步地,在本公开较佳的实施例中,步骤(c)控制浸出过程的温度为140~160℃,浸出时间为7~9h。

19、现有技术涉及浮选的工艺方案,一般使用浮选药剂种类教多6~14种,用量大6~14kg/t,工艺流程长,选矿成本高,而本公开仅采用3~4种药剂,总用量仅为<4.5kg/t。

20、进一步地,在本公开较佳的实施例中,步骤(a)所述捕收剂选自乙基黄药;所述捕收剂的用量40~150g/t,优选为80~100g/t。

21、进一步地,在本公开较佳的实施例中,步骤(a)所述起泡剂选自2号油;所述起泡剂用量为20~80g/t,优选为40~60g/t。

22、进一步地,在本公开较佳的实施例中,步骤(b)所述捕收剂包括氧化石腊皂,其用量为450~1000g/t,优选为500~800g/t。

23、进一步地,在本公开较佳的实施例中,步骤(c)中锌的浸出率≥95.0%。可以理解步骤(c)中锌的浸出率为95%、95.5%、96%、96.5%、97%、97.5%、98%、98.5%、99%或处于以上任何数值所组成的范围内。

24、原矿石中pb含量为0.8%~0.9%,zn含量5%~7%。进一步地,在本公开较佳的实施例中,步骤(a)所述原矿的磨矿细度为一200目的粒级含量占65%~72%,优选为68%~70.5%。可以理解,磨矿细度为一200目的粒级含量占为65%、65.5%、66%、66.5%、67%、67.5%、68%、68.5%、69%、69.5%、70%、70.5%、71%、71.5%、72%或处于以上任何数值所组成的范围内。本公开是选冶结合的方案,二者的选冶是彼此关联和互相影响的,选矿的最好粒度是-200目为68%~70.5%较优(最优70%),小于68%时矿物单体分离不好,影响选矿回收和浸出效果,大于72%时,矿石成泥选矿效果降低,浸出时效果好,但固液分离时困难影响结果。

25、与现有技术相比,本公开具有以下有益效果:

26、(1)本公开采用浮选方法将原矿中含铅锌硫化矿与铅锌碳酸盐矿进行分选得到可分别处理的两种产品,并且使两种产品中回收金属品位高度富集,金属回收率高,尾矿品位低,减少了金属损失;

27、(2)硫化铅锌矿精矿采用自氧化加压浸出处理不需外加酸,利用硫化矿物的硫在加压加氧情况下氧化生成硫酸将金属提取出来,具有酸度低杂质低优点;

28、(3)本公开选冶过程回水再利用率高、无废水或少有废水产生,选冶工艺全过程不产生废渣和尾矿,不需建尾矿库,节能降耗减排、无三废排放、资源有效综合利用高等优点;

29、(4)浮选工艺流程简单、新建或改扩建投资少,与传统浮选工艺流程相比较本工艺流程简单、节水电、省药剂和人工劳动,浮选成本低。

- 还没有人留言评论。精彩留言会获得点赞!