一种复杂高硫铜铅锌多金属矿低碱优先浮选分离方法与流程

本发明涉及选矿,具体涉及一种复杂高硫铜铅锌多金属矿低碱优先浮选分离方法。

背景技术:

1、复杂高硫铜铅锌硫化矿通常是指铜、铅、锌及黄铁矿等硫化矿物致密共生,一方面,在磨矿过程中铜铅矿物因表面氧化或部分受到氧化变质的多金属硫化矿产生铜铅离子,锌硫矿物受到活化,致使铜铅锌硫矿物可浮性接近;另一方面,方铅矿可浮性与黄铜矿接近,铜铅分离困难;复杂铜铅锌矿的浮选分离特别是铜铅分离是选矿界公认的难题之一,是浮选重要的研究领域。

2、目前,国内外许多选矿厂因铜铅分离效果差,只生产出铅精矿和锌精矿产品,铜矿物未得到有效的回收,造成资源的严重浪费;或者铜精矿、铅精矿产品互含高,质量差,铜铅回收率低;或者采用高碱体系下进行铜铅矿物与锌硫矿物的分离,造成伴生贵金属回收低等问题。针对复杂高硫铜铅锌多金属矿的高效分离开展深入研究,在新技术方法和新工艺等方面不断改进,大幅提高复杂高硫铜铅锌硫化矿的分选技术指标,具有重要意义。

3、中国专利申请cn107520065a公开了一种高硫型铜铅锌多金属矿铜铅部分混合浮选药剂及其方法,该方法以ab#1作为捕收剂、mibc作为起泡剂,添加石灰、次氯酸钙、硫化钠、硫酸锌,经由原矿磨矿、铜铅粗选、铜铅粗精矿再磨、铜铅精选ⅰ、铜铅精选ⅱ、铜铅精选ⅲ、铜铅扫选ⅰ、铜铅扫选ⅱ、锌粗选、锌精选ⅰ、锌精选ⅱ、锌扫选ⅰ和锌扫选ⅱ,处理含铜元素质量分数0.5~0.90%,含铅元素质量分数1.5~2.5%,含锌元素质量分数10.0~13.0%的高硫型铜铅锌多金属矿原矿,可以得到铜铅混合精矿铜品位>12.00%,铅品位>30.00%,锌品位<4.00%,铜回收率>80.00%,铅回收率>85.00%,锌损失率<2.00%,以及锌精矿锌品位>50%,锌回收率>90%的选矿指标。该方法铜铅锌金属回收率高,但铜铅金属未得到有效分离,产品计价系数低,且未考虑伴生贵金属的回收。

4、中国专利申请cn105689147a公开了一种铜铅锌多金属矿无污染浮选分离方法,先将破碎好的原矿石与水按1:1进行磨矿至球磨机排出物料细度为-0.074mm达到90~95%,添加石灰、硫化钠、硫酸锌、亚硫酸钠抑制剂和丁基黄药捕收剂进行铜铅混合浮选,铜铅粗选精矿再磨至-0.045mm占90-95%,在低碱度下添加抑制剂硫酸锌+亚硫酸钠、捕收剂z-200抑铅浮铜实现铜铅异步分离,经一次粗选两次精选获得铜精矿;铜铅分离粗选尾矿经一次扫选后再选铅,选铅作业添加石灰强化抑锌硫,丁基黄药作捕收剂,经一次粗选两次扫选两次精选获得铅精矿;铅扫选尾矿返回铜铅混合粗选作业,其它中矿循序返回上一作业。该方法具有绿色无污染、生产成本低、分选效果好的优点,实现铜铅锌高效分离综合回收,但该方法获得的铜精矿和铅精矿产品含锌较高,该部分锌未获得有效利用。

5、中国专利申请cn111515028a公开了一种复杂铜铅锌多金属矿阶磨阶选选矿方法及其捕收剂,针对含砷黝铜矿、黄铜矿、方铅矿、闪锌矿等矿物且嵌布粒度微细型的铜铅锌硫化矿分选困难问题,采用两段磨矿分别选别工艺,在较粗粒级下优先浮选已解离的铜、铅矿物,再进行再磨浮选回收剩余矿物。工艺流程为“第一阶段:铜优先浮选-铜粗精矿再磨精选-浮铜尾矿优先选铅-铅粗精矿再磨精选;第二阶段:选铅尾矿再磨后优先选浮铅-选铅尾矿选锌”。同时开发出选择性与捕收能力强的新型药剂xk-410作为铜矿物捕收剂,其在粗粒级下能很好对砷黝铜矿、黄铜矿等进行捕收。但该方法流程复杂,实际生产阶段磨矿浓度难以控制,存在投资和运行成本高等问题。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种复杂高硫铜铅锌多金属矿低碱优先浮选分离方法。

2、为了实现上述目的,本发明采用如下技术方案:

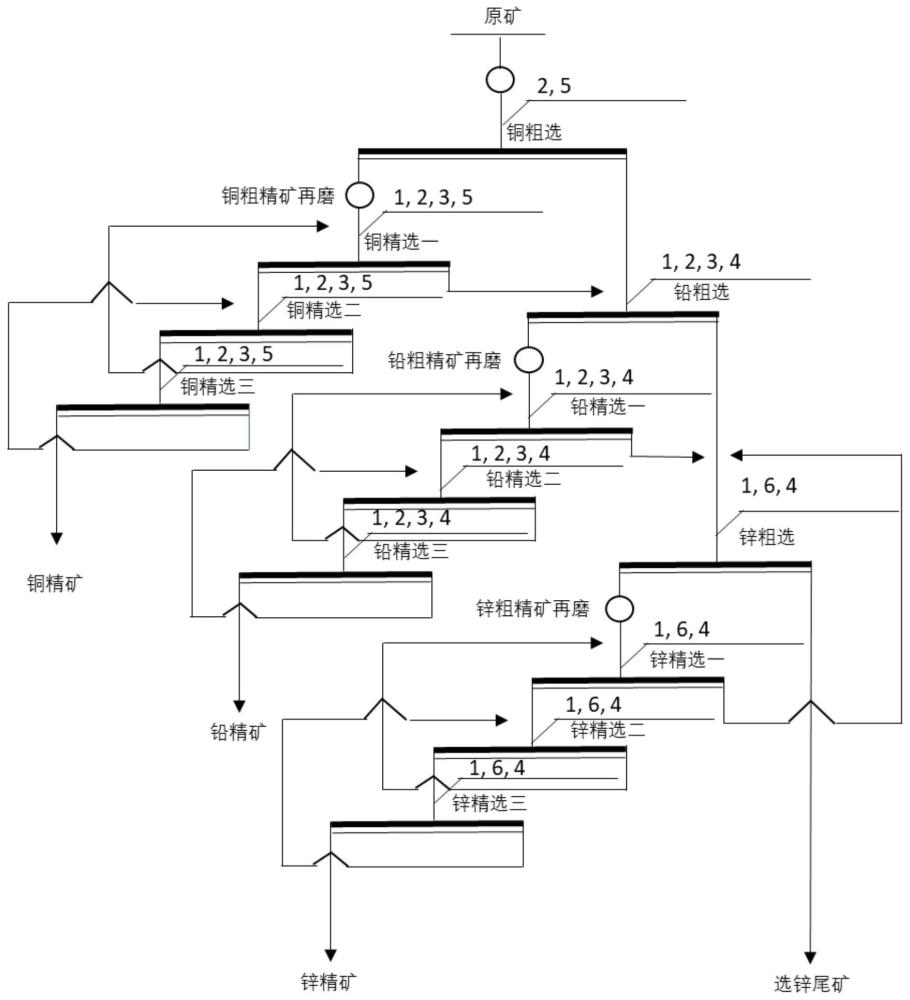

3、一种复杂高硫铜铅锌多金属矿低碱优先浮选分离方法,包括如下步骤:

4、s1、原矿磨矿:将原矿与水给入磨机内进行磨矿;

5、s2、铜粗选:将步骤s1得到的磨矿产品给入浮选机;在浮选机内添加焦亚硫酸钠,调整矿浆氧化还原电位和ph,并添加z-200作捕收剂,优先选铜并获得铜粗精矿和铜粗选尾矿;

6、s3、铜精选:对步骤s2所得的铜粗精矿进行再磨,然后向再磨后的矿浆进行若干段铜精选作业,每段铜精选作业的泡沫产品进入下一段铜精选作业,除第一段铜精选作业外的其他铜精选作业所得的剩余矿物均返回上一段铜精选作业中,最后一段铜精选作业获得的泡沫产品即为铜精矿;每段铜精选作业中均添加组合抑制剂石灰、焦亚硫酸钠和硫酸锌,并添加z-200作捕收剂;

7、s4、铅粗选:将步骤s2所得的铜粗选尾矿与第一段铜精选作业中所得的剩余矿物合并进行铅粗选,铅粗选中添加石灰、焦亚硫酸钠和硫酸锌作为组合抑制剂抑制锌硫,并添加丁基黄药作捕收剂,最终获得铅粗精矿和铅粗选尾矿;

8、s5、铅精选:对步骤s4所得的铅粗精矿进行再磨,经再磨后的矿浆经若干段铅精选作业,每一段铅精选作业的泡沫产品进入下一段铅精选作业,除第一段铅精选作业外的其他铅精选作业所得的剩余矿物均返回上一段铅精选作业中,最后一段铅精选作业获得的泡沫产品即为铅精矿;每段铅精选中均添加石灰、焦亚硫酸钠和硫酸锌作为组合抑制剂,并添加丁基黄药作捕收剂;

9、s6、锌粗选:步骤s4中所得的铅粗选尾矿与第一段铅精选作业中所得的剩余矿物合并进行锌粗选,锌粗选中添加石灰和硫酸铜作为调整剂调整矿浆ph,并添加丁基黄药作为捕收剂,获得锌粗精矿;

10、s7、锌精选:对步骤s6获得的锌粗精矿进行再磨后进行若干段锌精选作业,各段锌精选作业所得的泡沫产品进入下一段锌精选作业,最后一段锌精选作业得到的泡沫产品为锌精矿;第一段锌精选作业的剩余矿物返回至锌粗选作业,其他各段锌精选作业得到的剩余矿物返回上一段锌精选作业;每段锌精选作业中均加入石灰和硫酸铜调整矿浆ph,并加入捕收剂丁基黄药,获得最终锌精矿。

11、进一步地,步骤s2中,按每吨原矿干重计,焦亚硫酸钠的用量为2000-3500g/t,z-200的用量为50-80g/t。

12、进一步地,步骤s2中,调整矿浆氧化还原电位200-230mv she,ph=6.5-7.0。

13、进一步地,步骤s3中,在每段铜精选作业中,按每吨原矿干重计,石灰的用量为200-400g/t,焦亚硫酸钠的用量为500-800g/t,硫酸锌的用量为200-400g/t,z-200的用量为5-30g/t。

14、进一步地,步骤s4中,铅粗选中,浮选矿浆ph为8.0-9.5;按每吨原矿干重计,石灰用量500-2000g/t,焦亚硫酸钠的用量为100-200g/t,硫酸锌的用量为500-1000g/t,丁基黄药的用量为20-40g/t。

15、进一步地,步骤s5中,每段铅精选作业中,按每吨原矿干重计,石灰的用量为200-500g/t,焦亚硫酸钠的用量为100-200g/t,硫酸锌的用量为400-800g/t,丁基黄药的用量为10-30g/t。

16、进一步地,步骤s6中,每段锌粗选作业中均加入石灰和硫酸铜调整矿浆ph至11.5-12.2;按每吨原矿干重计,石灰的用量为3000-7000g/t,硫酸铜的用量为300-600g/t,丁基黄药的用量为50-100g/t。

17、进一步地,每段锌精选作业中均加入石灰和硫酸铜调整矿浆ph至11.5-12.2;按每吨原矿干重计,石灰的用量为500-1500g/t,硫酸铜的用量为50-100g/t,丁基黄药的用量为10-20g/t。

18、进一步地,步骤s1中,原矿磨后的产品细度为-0.074mm的部分的质量达到总质量的85%-90%。

19、进一步地,步骤s3、s5和s7中,再磨的目标细度为p80@15-20μm。

20、本发明的有益效果在于:

21、1)本发明方法中通过粗磨后进行优先选铜粗选,然后进行铅粗选,铅尾抑硫选锌,各粗精矿经再磨使得铜铅锌矿得到充分解离,为精选进一步提高精矿品位提供先决条件。

22、2)本发明方法以石灰、焦亚硫酸钠、硫酸锌为组合抑制剂,在低碱条件下合理控制矿浆氧化还原电位、ph值和浮选时间,使铜铅锌获得有效的分离,降低互含,提高了精矿品质以及铜铅回收率。

23、3)本发明具有工艺流程简短,药剂制度更简单、易控制,生产稳定性更强;有效解决了低碱环境下铜、铅精矿铜铅金属互含高、铜铅金属和伴生贵金属回收率低及锌在铜、铅精矿中损失高等问题,为开发复杂高硫铜铅锌多金属矿提供了有力的技术支撑。

- 还没有人留言评论。精彩留言会获得点赞!