用于轻质重整产物的苯饱和/异构化的单反应器方法与流程

1.本发明涉及用于进行减少重整产物精炼厂流(reformate refinery stream,重整产物精炼流,重整精炼流)的苯含量的过程的方法和反应器。

背景技术:

2.将石油基燃料中苯含量最小化是石油精炼厂发展的长期目标。因为苯是已知的致癌物,所以存在与吸入汽油蒸气中存在的苯相关联的明显健康风险,例如当为车辆加燃料时。

3.迄今为止,对汽油的苯含量的最大贡献由重整产物部分提供。该重整产物是催化重整过程的产物,由此将由原油蒸馏获得的低辛烷值石脑油转化成高辛烷值液体(即重整产物)。重整过程涉及将低辛烷值线性烃(正链烷烃)转化成支化烷烃(异链烷烃)和环烷烃(环烷属烃),其被部分脱氢以产生高辛烷值芳族烃,包括苯。

4.长期以来在本领域中的实践是通过将苯氢化(或饱和)回至例如环己烷来减少这种不希望的苯含量。因为苯具有相对高的辛烷值,所以这个苯饱和过程伴随着辛烷值的损失。通常,然后使苯减少的重整产物在另一反应器中经受异构化条件以补偿辛烷值的这种下降。

5.这种多反应器方法的变化在本领域中是熟知的:

6.美国专利第5,003,118号公开了用于转化包含c4-c7链烷烃和c5-c7环烃(包括苯)的原料的方法。本发明使用至少两个异构化反应器上游的氢化区以使苯饱和并同时加热异构化区的进料。

7.美国专利第5,453,552号公开了基于在轻质链烷烃异构化和吸附系统中对含轻质链烷烃的原料的苯饱和的有利整合的发现的发明。该设置涉及单独的苯饱和以及异构化反应器。

8.美国专利公开第2008/0286.173 a1号、美国专利公开第2008/0287723 a1号、美国专利公开第2008/0287724 a1号、欧洲专利公开第ep 1 995 297 a1号和欧洲专利公开第ep 1 992 673 a1号公开了用于转化包含c4-c7链烷烃和c5-c7环烃(包括苯)的原料的方法。本发明使用异构化反应器上游的氢化区使苯饱和并同时加热异构化区的进料。这个设置涉及单个苯饱和反应器和两个单独的异构化反应器。

9.欧洲专利公开第ep 0 552 070 a1公开了一种用于减少汽油馏分中苯含量的方法,其中对原料进行氢化,其特征在于:重量组成包括在以下范围内:-在40%和80%之间的链烷烃,-在0.5%和7%之间的环烷属烃,-在6%和45%之间的芳族化合物,以及在70和90℃之间的最大蒸馏温度,随后是源自氢化的流出物的异构化,该方法的特征在于c5-c6馏分已经与所述原料和/或所述流出物混合。这种设置涉及单独的氢化和异构化单元。

10.在us-3759819a中,首先使富含正己烷和任选的正戊烷并且还含有少量苯的轻质汽油馏分与某些沸石基铂族金属催化剂接触进行氢化以实现苯含量的饱和,并且使来自氢化区的总流出物与负载在含氧化铝的碱上的铂族金属接触进行异构化以实现正链烷烃至

异链烷烃的异构化。通过在再循环气体中保持小比例的氯化氢将异构化催化剂保持在活性状态。苯饱和以及异构化步骤也在单独的反应器中进行。

11.us 5,210,348 a涉及从含苯精炼厂流生产可用作汽油调和原料的脱苯和异构化产物的方法。该方法包括使包含苯的精炼厂流在烷基化区中与含c2-c4烯烃的流在烷基化催化剂的存在下在选择的烷基化条件下反应,以将精炼厂流中最初存在的苯的至少约30%烷基化,以形成含有烷基化和未烷基化苯的烷基化流。烷基化精炼厂流分离成基本不含苯的较重馏分和含苯的较轻馏分。含苯的较轻馏分在氢化区中在氢化催化剂存在下在选择氢化基本上所有苯的氢化条件下与氢气反应以形成脱苯产物,并在异构化区中在异构化条件下与异构化催化剂反应以产生脱苯和异构化产物,脱苯和异构化产物和基本上不含苯的较重馏分的量的总和至少等于精炼厂流的量。

12.us 5,210,348 a的苯饱和区和异构化区可以存在于同一反应器中,或存在于单独的反应器中。然而,在本领域中应理解,在这种两用反应器中的异构化条件可导致某些烃再转化为苯,这意味着无论初始苯饱和步骤有多有效,减少苯含量的方法的能力都受到限制。

13.因此,清楚的是,需要一种简化的单反应器方法,该方法以更有效的方式利用放热氢化反应产生的热量用于随后的异构化反应,其中离开反应器的流的苯含量尽可能低。这种方法不仅比使用热交换方法的多个反应器更有效地传递该热量,而且由于操作简便的原因将是有益的。

14.因此,本发明的目的是提供保持高苯饱和效率和高辛烷值输出的单反应器苯饱和/异构化/苯饱和方案的方法,以及提供反应器以执行所述方法。

技术实现要素:

15.本发明的发现是单一的苯饱和/异构化/苯饱和反应器,包括:一、作为苯饱和反应器床的上部反应区,二、能够实现异构化和苯饱和两者的下部反应器区,可以用于轻质重整产物流的直接处理,同时除了高辛烷值输出之外还获得极高的苯饱和效率。

16.本发明提供用于减少轻质重整产物精炼厂流的苯含量的方法,包括以下步骤:

17.a)通过将轻质重整产物暴露于苯饱和反应器床中的氢化条件来减少苯含量,

18.b)通过将步骤a)中产生的氢化的轻质重整产物暴露于异构化条件来提高其辛烷值,

19.c)通过将轻质重整产物精炼厂流暴露于另外的(further)氢化条件来进一步减少苯含量,

20.其中,步骤b)的异构化在步骤a)之后进行,步骤c)的氢化不在异构化步骤b)之前,步骤a)、b)和c)都在同一反应器内进行。

21.在一个优选的实施方式中,本发明涉及如上所述的方法,其中步骤b)在异构化反应器床中进行,步骤c)在异构化反应器床b)之后的第二苯饱和反应器床中进行。

22.在另一个优选的实施方式中,本发明详述了如上所述的方法,其中在能够催化两种反应的单一催化剂的存在下,在两用异构化/苯饱和反应器床中,步骤c)与步骤b)同时进行。

23.在另一方面,本发明涉及一种苯饱和反应器,包括:

24.a)上部反应器区,其为苯饱和反应器床,其进而包含氢化催化剂;

25.b)下部反应器区,其能够实现异构化和苯饱和两者,

26.其中,下部反应器区b)包括至少一个反应器床,其进而包含至少能够催化异构化反应的至少一种催化剂,并且上部反应器区位于下部反应器区上方。

27.本发明的方法和反应器适于减少轻质重整产物精炼厂流的苯含量,而不遭受伴随的辛烷值降低。特别地,单个反应器设置使在放热的苯饱和步骤中产生的热量能够用于另外的步骤,例如将直链烷烃转化成支链烷烃的异构化反应。这种能量再循环意味着与使用多个反应器的现有技术中的类似装置相比,需要更少的外部加热和/或冷却。因此,单个反应器设置是更加节能的。此外,通过确保下部反应器区也能够实现苯饱和来进一步减少苯含量的步骤允许实现极低的苯含量。

28.定义

29.辛烷值是燃料物质在引爆之前承受压缩的能力的标准量度。辛烷值越高,所述能力越大,并且因此发动机爆震的发生率越低,爆震是已知的降低内部燃烧过程的效率并且潜在地损坏发动机的现象。辛烷值所基于的规模将异辛烷(2,2,4-三甲基戊烷)定义为100,将正庚烷定义为0,辛烷值等于假定的异辛烷和正庚烷的混合物的燃料物质。因为存在比异辛烷具有更大的耐压能力的化合物和比正庚烷具有更低能力的化合物,所以大于100和小于0的辛烷值是可能的。

30.存在用于测量燃料的辛烷值的许多不同的方法,其可以导致相同燃料组合物的显著不同的值。在本文档中,术语辛烷值是指根据astm d2699测量的研究法辛烷值(ron)。

31.重整产物是烃重整过程的产物。此类过程用于将从原油蒸馏的石油精炼厂石脑油(通常具有低辛烷值)转化成高辛烷值液体产物(即重整产物)。这些重整产物的特征通常在于高辛烷值和高苯含量(相对于其他石油精炼厂馏分)。

32.重整产物精炼厂流为石化精炼厂内输送重整产物的流。如上所述,重整产物精炼厂流具有特征苯含量和辛烷值。典型值为约3.5体积%的苯含量和96的辛烷值(ron)。

33.轻质重整产物精炼厂流是在石脑油分离过程之后石化精炼厂内输送轻质重整产物馏分的流。典型的轻质重整产物组合物可包含28.7%的正链烷烃(直链烷烃)、52.6%的异链烷烃(支链烷烃)、0.6%的烯烃、17.0%的芳族化合物、1.1%的环烷属烃(环烷烃)。轻质重整产物流的芳族化合物含量几乎仅由苯组成,因此苯含量同样为约17%。典型的辛烷值经常落在80和83之间。

34.苯减少是指减少精炼厂流的苯含量的过程。苯饱和是苯减少(benzene-reduction,苯还原)过程的一个实例。其他的可包括使苯反应以形成其他芳族化合物,例如烷基化以形成烷基苯,或通过蒸馏或分离除去苯。

35.异构化是将低辛烷值直链烷烃(正链烷烃)异构化成高辛烷值支链烷烃(异链烷烃)的过程。在本文档内对异构化的任何提及仅指这种特定的异构化反应。

36.除非另有说明,否则所有重整产物组分和反应器床尺寸以按体积计的百分比或体积%给出。当在这些情况下使用%时,推断体积%。

附图说明

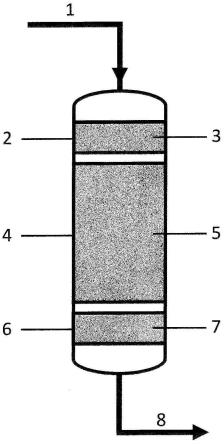

37.1 轻质重整产物流

38.2 第一苯饱和反应器床

39.3 第一氢化催化剂

40.4 异构化反应器床

41.5 异构化催化剂

42.6 第二苯饱和床

43.7 第二氢化催化剂

44.8 苯减少的轻质重整产物流

45.9 氢气淬火

46.10 两用异构化/苯饱和反应器床

47.11 两用异构化/苯饱和催化剂

具体实施方式

48.方法

49.本发明涉及用于减少轻质重整产物精炼厂流的苯含量的方法(p),其包括以下步骤:

50.a)通过将轻质重整产物暴露于苯饱和反应器床中的氢化条件来减少苯含量,

51.b)通过将步骤a)中产生的氢化的轻质重整产物暴露于异构化条件来提高其辛烷值,

52.c)通过将轻质重整产物精炼厂流暴露于另外的氢化条件来进一步减少苯含量,

53.其中,步骤b)的异构化在步骤a)之后进行,步骤c)的氢化不在异构化步骤b)之前,并且步骤a)、b)和c)都在同一反应器内进行。

54.在同一反应器内是指在同一反应容器内。所述反应器可包括多个反应器床,然而仅存在单个反应器(容器)。

55.如本领域技术人员已知的,重整产物加工的典型第一步包括分离器,其中具有低苯含量的较重重整产物与通常具有高得多的苯含量的较轻重整产物分离。该分离器通常采取蒸馏塔的形式,其中由于不同组分的沸点差异而分离馏分。在该分离之后,将轻质重整产物输送至苯饱和单元。在分离器和苯饱和单元之间,可以进行任选的过程步骤,例如除去可能潜在地毒害苯饱和过程中使用的任何过渡金属催化剂的含硫化合物。然后使轻质重整产物经受本发明的苯减少方法(p)。上述在苯减少方法(p)之前进行的加工步骤不是本发明的目的,而仅仅是本领域技术人员能从本领域熟知的标准过程步骤中选择的步骤。这些现有步骤的选择是完善建立的,并且对于本领域技术人员而言将是微不足道的。

56.本发明的苯减少方法(p)首先涉及氢化反应,其中将苯氢化成例如环己烷。该氢化反应需要存在于苯饱和反应器床中的氢化催化剂和氢气两者。该氢气可直接供入反应器中,或者可在流进入反应器之前与轻质重整产物精炼厂流混合,以进料至反应器中。氢气进料作为本发明的苯减少方法(p)的一部分引入,并且因此不构成如上所述的苯减少方法(p)之前的加工步骤。本领域技术人员会理解,提供氢进料是氢化反应的先决条件(即氢化条件),并且本发明的方法(p)本身不涉及如何实现这种氢进料的提供。

57.反应器的入口温度优选为至少150℃,更优选至少155℃,最优选至少160℃。还优选的是,入口温度不高于180℃,更优选不高于175℃,最优选不高于170℃。可替换地,优选的是反应器的入口温度在150至180℃的范围内,更优选在155至175℃的范围内,最优选在

160至170℃的范围内。

58.反应器的入口压力优选为至少25kg/cm

2 g,更优选至少28kg/cm

2 g,最优选至少30kg/cm

2 g。还优选的是,入口压力不大于40kg/cm

2 g,更优选不大于35kg/cm

2 g,最优选不大于33kg/cm

2 g。可替换地,优选的是反应器的入口压力在25至40kg/cm

2 g的范围内,更优选在28至35kg/cm

2 g的范围内,最优选在30至33kg/cm

2 g的范围内。

59.步骤a)的苯饱和反应器床的氢化催化剂可基本上包括任何能够催化苯氢化成例如环己烷的催化剂。这种催化剂将包括分散在无机载体上的过渡金属。实例包括氧化铝上的铂和氧化铝上的镍。尤其优选氧化铝上的铂。

60.步骤a)的苯饱和反应器床的出口温度优选为至少180℃,更优选至少190℃,最优选至少195℃。还优选的是,出口温度不大于210℃,更优选地不大于207℃,最优选地不大于205℃。可替换地,优选的是步骤a)的苯饱和反应器床的出口温度在180至210℃的范围内,更优选在190至207℃的范围内,最优选在195至205℃的范围内。

61.因为苯的氢化是放热过程,所以离开步骤a)的苯饱和反应器床的液体相对于进料至所述反应器床中的液体加热,如从以上指定的入口和出口温度可见。然后将该加热的液体暴露于步骤b)的异构化条件,在该异构化条件下该加热的液体的烃组分经历异构化反应。该异构化反应具有将直链烷基链转化成支链烷基链的效果。因为烃的辛烷值随支化度增加,所述轻质重整产物流的辛烷值提高。辛烷值的增加补偿了苯饱和过程中辛烷值的任何损失。

62.为了进行异构化反应,需要高温。在现有技术中,这通常通过使用外部加热来实现。在本发明的苯减少方法(p)中,由放热的苯氢化反应产生的热有助于加热通过反应器的轻质重整产物精炼厂流,因此减少、更优选消除对外部加热的需要。

63.如本领域中已知的,步骤b)的异构化条件需要非常高的温度,并且因此,观察到一些苯减少的轻质重整产物转化成苯。因此,虽然第一苯饱和步骤的效率可以高达100%,但是步骤a)和b)的组合的效果是一些苯在离开反应器时仍然存在。因为希望苯含量尽可能低,所以需要将轻质重整产物精炼厂流暴露于另外的氢化条件。

64.根据本发明产生的苯减少的轻质重整产物的辛烷值优选不低于进料至方法(p)的反应器中的轻质重整产物精炼厂流的辛烷值。

65.进料至反应器中的轻质重整产物精炼厂流的正链烷烃(直链烷烃)含量优选在20至35体积%,更优选23至32体积%,最优选25至30体积%的范围内。

66.进料至反应器中的轻质重整产物精炼厂流的异链烷烃(支链烷烃)含量优选在40至60体积%,更优选43至57体积%,最优选45至55体积%的范围内。

67.进料至反应器中的轻质重整产物精炼厂流的烯烃含量优选在0.05至2.0体积%,更优选0.1至1.5体积%,最优选0.1至1.0体积%的范围内。

68.进料至反应器中的轻质重整产物精炼厂流的芳族化合物含量优选在10至25体积%,更优选13至27体积%,最优选15至20体积%的范围内。

69.进料至反应器中的轻质重整产物精炼厂流的环烷属烃(环烷烃)含量优选在0.1至3.0体积%,更优选0.3至2.5体积%,最优选0.5至2.0体积%的范围内。

70.进料至反应器中的轻质重整产物精炼厂流的苯含量优选在10至25体积%,更优选13至27体积%,最优选15至20体积%的范围内。

71.根据本发明的方法(p)产生的苯减少的轻质重整产物的正链烷烃(直链烷烃)含量优选在3.0至15体积%,更优选4.0至12体积%,最优选5.0至10体积%的范围内。

72.根据本发明的方法(p)产生的苯减少的轻质重整产物的异链烷烃(支链烷烃)含量优选在60至85体积%,更优选63至87体积%,最优选65至80体积%的范围内。

73.根据本发明的方法(p)产生的苯减少的轻质重整产物的烯烃含量优选小于0.2体积%,优选小于0.1体积%。最优选在根据本发明产生的苯减少的重整产物中不能检测到烯烃。

74.根据本发明的方法(p)产生的苯减少的轻质重整产物的芳族化合物含量优选小于0.5体积%,更优选小于0.3体积%,最优选小于0.2体积%。

75.根据本发明的方法(p)产生的苯减少的轻质重整产物的环烷属烃(环烷烃)含量优选在10至25体积%,更优选13至22体积%,最优选15至20体积%的范围内。

76.根据本发明的方法(p)产生的苯减少的轻质重整产物的苯含量优选小于0.5体积%,更优选小于0.3体积%,最优选小于0.2体积%。

77.通过本发明的方法的反应器的轻质重整产物精炼厂流的液时空速(lhsv)优选在1.5至4.5h-1

,更优选2.0至4.0h-1

,最优选2.4至3.8h-1

的范围内。

78.通过步骤a)的第一苯饱和反应器床的轻质重整产物精炼厂流的液时空速(lhsv)优选在30至50h-1

,更优选34至46h-1

,最优选38至42h-1

的范围内。

79.由本发明的苯减少方法(p)产生的苯减少的轻质重整产物可任选在所述方法(p)之后进一步加工,然后与其他精炼厂流混合。

80.根据本发明的方法产生的苯减少的轻质重整产物的苯含量优选小于0.5体积%,更优选小于0.3体积%,最优选小于0.2体积%。

81.以上描述的步骤的组合可以导致两种反应器设置中的一个,如图1、图2和图3中所示。

82.一个优选的实施方式包括具有3个反应器床:第一苯饱和反应器床、异构化反应器床和第二苯饱和反应器床的反应器设置,按照如图1所示的顺序。这导致其中步骤b)在异构化反应器床中进行并且步骤c)在步骤b)的异构化反应器床之后的第二苯饱和反应器床中进行的过程。

83.步骤b)的异构化反应器床包含异构化催化剂。所述异构化催化剂可包括分散在无机载体上的过渡金属。实例包括硫酸化金属氧化物上的铂、沸石氧化铝(zsm-5)上的铂和/或镍、氧化锆-氧化铝上的铂和/或镍或氯化氧化铝上的铂。尤其优选硫酸化金属氧化物上的铂。

84.步骤b)的第二苯饱和反应器床包含第二氢化催化剂。所述第二氢化催化剂可基本上包括任何能够催化苯氢化成例如环己烷的催化剂。这种催化剂将包括分散在无机载体上的过渡金属。实例包括氧化铝上的铂和氧化铝上的镍。尤其优选氧化铝上的铂。

85.步骤c)的第二氢化催化剂可以与步骤a)的氢化催化剂相同或不同,优选相同。

86.步骤b)的异构化反应器床的出口温度优选为至少200℃,更优选至少210℃,最优选至少215℃。还优选的是,出口温度不大于230℃,更优选不大于227℃,最优选不大于225℃。可替换地,优选的是步骤b)的异构化反应器床的出口温度在200至230℃的范围内,更优选在210至227℃的范围内,最优选在215至225℃的范围内。

87.步骤c)的苯饱和反应器床的出口温度优选为至少240℃,更优选至少250℃,最优选至少255℃。还优选的是,出口温度不大于280℃,更优选不大于270℃,最优选不大于265℃。可替换地,优选的是步骤c)的苯饱和反应器床的出口温度在240至280℃的范围内,更优选在250至270℃的范围内,最优选在255至265℃的范围内。

88.在该实施方式中,步骤a)的苯饱和反应器床的催化剂体积在总反应器体积的2.5与10.0体积%之间,更优选在4.0与8.5体积%之间,最优选在5.5与7.0体积%之间。

89.步骤b)的异构化反应器床的催化剂体积在总反应器体积的80与95体积%之间,更优选在83与92体积%之间,最优选在86与89体积%之间。

90.步骤c)的苯饱和反应器床的催化剂体积在总反应器体积的2.5与10.0体积%之间,更优选在4.0与8.5体积%之间,最优选在5.5与7.0体积%之间。

91.通过本发明的方法的反应器的轻质重整产物精炼厂流的液时空速(lhsv)优选在1.5至3.5h-1

,更优选2.0至3.0h-1

,最优选2.4至2.8h-1

的范围内。

92.通过步骤b)的异构化反应器床的轻质重整产物精炼厂流的液时空速(lhsv)优选在2.0至4.0h-1

,更优选2.4至3.6h-1

,最优选2.8至3.2h-1

的范围内。

93.通过步骤c)的第二苯饱和反应器床的轻质重整产物精炼厂流的液时空速(lhsv)优选在30至50h-1

,更优选34至46h-1

,最优选38至42h-1

的范围内。

94.如图2所示,在步骤b)和c)之间可以可选地存在氢气淬火步骤。如前所述,苯饱和反应是放热的,因此离开第二苯饱和反应器床的液体且因此反应器可能极热。可以对反应器进行调节以容纳该过热液体,然而,引入氢气淬火步骤以降低第二苯饱和床之前的温度是更简单的,因此在反应器设计方面更便宜,确保离开所述床的液体和反应器的温度不会太高。

95.另一个同样优选的实施方式包括具有2个反应器床:第一苯饱和反应器床和异构化/苯饱和反应器床的反应器设置,如图3所示。异构化/苯饱和反应器床包含能够催化两种反应的单一催化剂。换言之,步骤c)与步骤b)在两用异构化/苯饱和反应器床中同时进行。

96.步骤b)的两用异构化/苯饱和反应器床的催化剂优选为氧化铝上的铂和锡或沸石上的铂,更优选氧化铝上的铂和锡。

97.步骤b)和c)的异构化/苯饱和床的出口温度优选为至少190℃,更优选至少200℃,最优选至少210℃。还优选的是,出口温度不大于240℃,更优选不大于230℃,最优选不大于220℃。可替换地,优选的是步骤b)和c)的异构化/苯饱和床的出口温度在190至240℃的范围内,更优选在200至230℃的范围内,最优选在210至220℃的范围内。

98.在该实施方式中,步骤a)的苯饱和反应器床的催化剂体积在总反应器体积的5.0与15.0体积%之间,更优选在6.0与13.0体积%之间,最优选在7.0与11.0体积%之间。

99.两用异构化/苯饱和反应器床的催化剂体积在总反应器体积的85与95体积%之间,更优选在87与94体积%之间,最优选在89与93体积%之间。

100.通过本发明的方法的反应器的轻质重整产物精炼厂流的液时空速(lhsv)优选在2.5至4.5h-1

,更优选3.0至4.0h-1

,最优选3.4至3.8h-1

的范围内。

101.通过两用异构化/苯饱和反应器床的轻质重整产物精炼厂流的液时空速(lhsv)优选在3.0至5.0h-1

,更优选3.4至4.6h-1

,最优选3.8至4.2h-1

的范围内。

102.本发明的方法优选使用如下所述的反应器进行。

103.反应器

104.本发明进一步涉及反应器,所述反应器可以用于本发明的方法,所述反应器如在图1、2和3中示出的优选实施方式中描述的。

105.本发明因此提供了一种苯饱和反应器,包括:

106.a)上部反应器区,其为苯饱和反应器床,其进而包含氢化催化剂;

107.b)下部反应器区,其能够实现异构化和苯饱和两者,

108.其中,下部反应器区b)包括至少一个反应器床,其进而包含至少能够催化异构化反应的至少一种催化剂,并且上部反应器区位于下部反应器区上方。

109.反应器的入口设置在所述反应器的顶部,即,在如所述的所有反应器区上方。反应器的出口设置在所述反应器的底部,即,在如所述的所有反应器区下方。

110.上部反应器区的氢化催化剂可基本上包括任何能够催化苯氢化成例如环己烷的催化剂。这种催化剂将包括分散在无机载体上的过渡金属。实例包括氧化铝上的铂和氧化铝上的镍。尤其优选氧化铝上的铂。

111.在一个实施方式中,下部反应器区包括:

112.b1)异构化反应器床,包含异构化催化剂,

113.b2)第二苯饱和反应器床,包含氢化催化剂,

114.其中,异构化反应器床b1)位于第二苯饱和反应器床b2)上方。

115.异构化反应器床bl)的异构化催化剂可以包括分散在无机载体上的过渡金属。实例包括硫酸化金属氧化物上的铂、沸石氧化铝(zsm-5)上的铂和/或镍、氧化锆-氧化铝上的铂和/或镍或氯化氧化铝上的铂。尤其优选硫酸化金属氧化物上的铂。

116.第二苯饱和床b2)的氢化催化剂可基本上包括能够催化苯氢化成例如环己烷的任何催化剂。这种催化剂将包括分散在无机载体上的过渡金属。实例包括氧化铝上的铂和氧化铝上的镍。尤其优选氧化铝上的铂。

117.第二苯饱和反应器床b2)的氢化催化剂可以与上部反应器区a)的氢化催化剂相同或不同,优选相同。

118.在该实施方式中,第一苯饱和反应器床a)的催化剂体积在总反应器体积的2.5与10.0体积%之间,更优选在4.0与8.5体积%之间,最优选在5.5与7.0体积%之间。

119.异构化反应器床b1)的催化剂体积在总反应器体积的80与95体积%之间,更优选在83与92体积%之间,最优选在86与89体积%之间。

120.第二苯饱和反应器床b2)的催化剂体积在总反应器体积的2.5与10体积%之间,更优选在4.0与8.5体积%之间,最优选在5.5与7.0体积%之间。

121.在该实施方式中,在异构化反应器床bl)和第二苯饱和反应器床b2)之间可存在适于将氢气淬火引入反应器的入口。

122.在同样优选的实施方式中,下部反应器区是混合的苯饱和/异构化反应器床,包含能够催化苯饱和以及异构化两者的催化剂。

123.在该实施方式中,第一苯饱和反应器床a)的催化剂体积在总反应器体积的5.0与15.0体积%之间,更优选在6.0与13.0体积%之间,最优选在7.0与11.0体积%之间。

124.两用异构化/苯饱和反应器床的催化剂体积在总反应器体积的85与95体积%之间,更优选在87与94体积%之间,最优选在89与93体积%之间。

125.步骤b)的两用异构化/苯饱和反应器床的催化剂优选为氧化铝上的铂和锡或沸石上的铂,更优选氧化铝上的铂和锡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1