一种高强度焦炭及炼焦方法与流程

1.本发明涉及一种焦炭及炼焦方法,特别涉及一种高强度焦炭及炼焦方法,具体而言,涉及长结焦时间条件下生产的高强度焦炭及炼焦方法,属于煤化工技术领域。

背景技术:

2.近年来,随着环保要求日益严格,各地开始执行限煤政策,炼焦用煤量受到限制,这使得炼焦生产达不到设计产能,由于焦炉不能随时停炉,因此需要延长炼焦的结焦时间,才能达到生产的平衡。

3.长结焦时间下焦炉操作管理是行业的难题,由于焦炭生产过程是将配煤隔绝空气加强热的干馏过程,因此结焦时间延长加热制度调整势必会对焦炭质量产生直接的影响,造成焦炭质量的波动。

4.文献《结焦时间对焦炉运行的影响及其控制措施》(陈勇,煤炭加工与综合利用,2017,no.213(6):56-59,95.)研究表明适当延长结焦时间,对提高焦炭热态强度有利,但是大幅度延长结焦时间,会加剧焦炭的热缩聚反应度,会降低焦炭热强度,导致焦炭过碎。结焦时间从20h延长到28h,直至40h,焦炭强度持续下降。

5.而随着高炉大型化,要求有更高强度的焦炭,其中最关键的指标包括焦炭耐磨强度m

10

<6.0%、焦炭抗碎强度m

40

≥87.0%及焦炭反应后强度csr≥67.0%以上,这就与结焦时间延长后焦炭质量的波动产生了矛盾。

6.为了解决长结焦时间后焦炭质量降低风险和大高炉对焦炭质量高要求的矛盾,技术人员进行探索和研究,现有公开的文献主要从两个方面进行处理:

7.一是通过优化加热制度。如,文献1《长结焦时间下焦炉工艺管理及焦炭质量的探讨》(刘学慧,河南化工,2013,30(1),6-8)提出了为应对长结焦时间下焦炭质量下降,采取以下加热制度优化的技术措施:1)煤气消耗增加量不大的前提下,适当提高标准温度;

②

分段加热提前8h关闭出炉号的加减考克,既可以增大主管压力,保证焦炉的安全运行,亦可以减少回炉煤气的消耗;

③

增大流量孔板提高横管压力,将地下室的流量孔板由原来的27mm换成30mm,以提高横管压力,改善边火道供热不足和增大煤气喷射力,以改善高向加热;

④

加强横墙温度的管理,着力提高横墙系数,横墙温度的均匀与稳定是其他工作的前提条件;

⑤

加强炉体的密封;

⑥

集气管压力在出炉期与非出炉期实行区别管理。通过分析长结焦时间焦炉工艺的特点及对焦炭质量的影响,经过反复试验,探索出了一套适合长结焦时间焦炉工艺管理的办法和加热制度。该技术方案存在以下技术问题,主要为仅从加热均匀性和安全角度进行调整,技术方案不全面。

8.二是通过优化配煤结构。如,文献《结焦时间及入炉煤的粘结性对焦炭性能的影响》(马岩,机械管理开发,2007,96(3):66-67)利用58改良型焦炉(炭化室高度2.8m)进行试验研究,认为结焦时间从18h延长到24h,延长率1.33倍,结焦时间延长,焦炭的抗碎强度增大,耐磨强度降低,焦炭的反应性增大,焦炭的反应后强度减小。炼焦时入炉煤的粘结性降低,焦炭的抗碎强度降低,耐磨强度增加,焦炭的反应性降低,反应后强度增加。该技术方案

存在以下技术问题,主要为其配煤结构优化方案,是利用2.8m高的小型焦炉的进行试验,而且,仅通过两个试验样品,难以说明问题,并且其焦炭强度低,难以生产出满足大高炉需求的高强度焦炭

9.可见结焦时间延长小于1.33倍时,焦炭质量提高,而结焦时间大于1.4倍时,焦炭出现下降,因此在此将长结焦时间定义为设计结焦时间的1.4倍~1.8倍。现有长结焦时间条件下生产的焦炭抗碎强度m

40

<87%,焦炭反应后强度(csr)<67%,缺乏在长结焦时间条件下生产高强度焦炭的配煤炼焦方法。

技术实现要素:

10.本发明的目的是提供一种高强度焦炭及炼焦方法,主要解决现有长结焦时间条件下生产的焦炭反应后强度csr低和焦炭抗碎强度m

40

低的技术问题;本发明生产的焦炭为优质冶金焦,满足4000m3及以上高炉冶炼的需要。

11.本发明采用的技术方案是,一种高强度焦炭,由以下质量百分比配煤混合炼焦而成:1/3焦煤15~20%,气煤12~17%,焦煤36~42%,瘦煤4~7%,肥煤22~28%,高流动性肥煤占肥煤总质量的比例为40~60%,配合煤各组分的质量百分比之和为100%。

12.本发明所述高流动性肥煤是指挥发分vd为28~32%、胶质层厚度y为25~40mm、流动度lgmf为4.0~4.8、软固化温度区间为100~130℃的肥煤。

13.粒径<3mm的气煤占气煤总质量比例为75~80%,粒径<3mm的瘦煤占气煤总质量的比例为75~80%。

14.配煤后配合煤需经破碎,粒径<3mm的配合煤占其总质量的比例为78~82%。

15.本发明配合煤的挥发分vd为25.0~26.0%,粘结指数g为78~82,流动度lgmf为2.3~2.9。

16.本发明焦炭为高强度冶金焦炭,焦炭反应性cri为21~23%,焦炭反应后强度csr为68~72%,焦炭转鼓强度为88~90%,焦炭抗碎强度m

40

为88~90%,焦炭耐磨强度m

10

<6.0%。

17.本发明所述长结焦时间为(1.4~1.8)

×

焦炉设计结焦时间。

18.本发明焦炭为高强度冶金焦炭,焦炭的转鼓强度88~90%,焦炭反应后强度csr为68~72%。

19.上述高强度焦炭的炼焦方法,包括以下步骤:

20.1)配煤,按以下质量百分比配煤,1/3焦煤15~20%,气煤12~17%,焦煤36~42%,瘦煤4~7%,肥煤22~28%,高流动性肥煤占肥煤总质量的比例为40~60%,配合煤各组分的质量百分比之和为100%;所述高流动性肥煤的挥发分vd为28~32%,胶质层厚度y为25~40mm,流动度lgmf为4.0~4.8,软固化温度区间为100~130℃。

21.2)配合煤破碎,将配煤后的配合煤破碎;

22.3)配合煤炼焦,将破碎后的配合煤送入顶装焦炉炼焦,炼焦温度为950

±

50℃,结焦时间为(1.4~1.8)

×

焦炉设计结焦时间;

23.4)出焦后冷却焦炭。

24.之后进行焦炭质量检测,测定焦炭灰分、焦炭硫分、焦炭反应性及反应后强度等指

标。

25.进一步,所述的方法还包括气煤和瘦煤预破碎,配煤前对气煤和瘦煤进行预破碎,破碎后,粒径<3mm的气煤占气煤总质量比例为75~80%,粒径<3mm的瘦煤占气煤总质量的比例为75~80%,用预破碎后气煤和瘦煤参与配煤炼焦,焦炭质量好。

26.进一步,配合煤破碎后,粒径<3mm的配合煤占其总质量的比例为78~82%,以保证获得高质量焦炭。

27.进一步,所述配合煤的挥发分vd为25.0~26.0%,粘结指数g为78~82,流动度lgmf为2.3~2.9。

28.进一步,所述焦炉为焦炉炭化室高度为6.8~7.2m的焦炉。

29.进一步,焦炭冷却采用干熄焦方式。

30.本发明方法生产的焦炭为高强度冶金焦炭,焦炭反应性cri为21~23%,焦炭反应后强度csr为68~72%,焦炭转鼓强度为88~90%,焦炭抗碎强度m

40

为88~90%,焦炭耐磨强度m

10

为5.6~6.0%。

31.申请人通过多年研究发现,在长结焦时间下,炼焦配煤在炭化室内传热速度变慢,使炼焦煤长时间处于干燥期和分解期,不能充分形成胶质体,造成后期半焦固化和半焦收缩不充分,从而引起焦炭强度降低。为此利用流动性较好的炼焦煤作为基础煤,选择软固化温度范围宽的肥煤作为基础煤,可以实现炼焦煤在炼焦升温过程中胶质体的融合更充分,从而保证焦炭强度。

32.根据传统思维概念,结焦时间延长是加热制度的变化,因此大多数应对结焦时间延长的措施集中在如何优化加热制度来保证焦炭强度;申请人经过多年研究,突破了传统思维的限制,利用焦炭形成过程中需要胶质体充分融合的机理,提出软固化温度范围宽的基础煤,达到焦炭质量控制的目的。

33.本发明延长结焦时间后,在加热制度优化的基础上,提出配煤结构优化的技术方法,在顶装焦炉上生产高强度冶金焦炭,能够满足4000m3及以上高炉冶炼的需要。

34.本发明相比现有技术具有如下积极效果:1、保持了焦炭质量。本发明方法在加热制度优化的基础上,提出配煤结构优化的技术方法,能够保证焦炭高强度,保持了焦炭的质量,满足4000m3及以上高炉冶炼的需要。2、易于实施。通过炼焦单种煤的选择和配煤结构调整,不需增加配煤成本且方法易于实施。

具体实施方式

35.下面结合实施例对本发明做进一步说明,如表1~表2所示。

36.一种高强度焦炭,由以下质量百分比配煤混合炼焦而成:1/3焦煤15~20%,气煤12~17%,焦煤36~42%,瘦煤4~7%,肥煤22~28%,高流动性肥煤占肥煤总质量的比例为40~60%,配合煤各组分的质量百分比之和为100%。

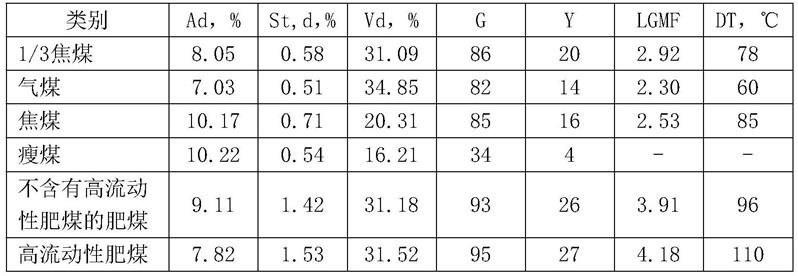

37.本发明实施例高流动度肥煤的挥发分vd为31.18%,胶质层厚度y为27mm,流动度lgmf为4.18,软固化温度区间为110℃;实施例所用炼焦煤性能参数如表1所示。

38.本发明实施例,通过7m顶装煤焦炉炼焦,7m焦炉设计结焦时间为22h;采用三个配比进行验证,方案1~3配煤中高流动度肥煤占肥煤总质量的比例44%,方案4~6配煤中高流动肥煤占肥煤总质量的比例52%,方案7~9配煤中高流动度肥煤占肥煤总质量的比例

58%;方案1、方案4和方案7结焦时间31h,结焦时间为1.41

×

焦炉设计结焦时间,方案2、方案5和方案8结焦时间34h,结焦时间为1.55

×

焦炉设计结焦时间,方案3、方案6和方案9结焦时间39h,结焦时间为1.77

×

焦炉设计结焦时间。本发明实施例配合煤的具体配比见表2。

39.上述高强度焦炭的炼焦方法,包括以下步骤:

40.1)气煤和瘦煤预破碎,配煤前对气煤和瘦煤进行预先破碎,破碎后,粒径<3mm的气煤占气煤总质量比例为75~80%,粒径<3mm的瘦煤占气煤总质量的比例为75~80%;

41.2)配煤,按以下质量百分比配煤,1/3焦煤15~20%,气煤12~17%,焦煤36~42%,瘦煤4~7%,肥煤22~28%,高流动性肥煤占肥煤总质量的比例为40~60%,配合煤各组分的质量百分比之和为100%;

42.3)配合煤破碎,将步骤2)中配煤后的配合煤破碎,配合煤破碎后,粒径<3mm的配合煤占其总质量的比例为78~82%;

43.4)配合煤炼焦,将破碎后的配合煤送入顶装焦炉炼焦,焦炉炭化室高度为7.0m,炼焦温度为940~960℃,结焦时间为(1.4~1.8)

×

焦炉设计结焦时间;

44.5)出焦后冷却焦炭,焦炭冷却采用干熄焦方式。

45.之后进行焦炭质量检测,测定焦炭灰分、焦炭硫分、焦炭反应性及反应后强度等指标。

46.本发明实施例通过延长结焦时间至焦炉设计结焦时间的(1.4~1.8)倍,得到焦炭焦炭性能参数如表2所示。

47.表1本发明实施例炼焦煤性能参数

[0048][0049]

表2本发明实施例炼焦配合煤的质量百分比及焦炭性能参数

[0050][0051][0052]

如表2所示,方案1~方案9的结焦时间分别是设计结焦时间的1.4~1.8倍,各方案的焦炭转鼓强度焦炭反应后强度csr≥68.2%,焦炭抗碎强度m

40

为88~90%,焦炭耐磨强度m

10

为5.8~5.9%。可见延长结焦时间后,仍能得到高强度的冶金焦炭,能够满足4000m3及以上高炉冶炼的需要。

[0053]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1