处理沼渣和秸秆的系统及方法与流程

1.本发明属于固废处理领域,具体而言,涉及处理沼渣和和秸秆的系统及方法。

背景技术:

2.餐厨垃圾沼渣为餐厨垃圾厌氧消化后残留物通过固液分离后产生的固体废渣,含水率为75-85%,有机质含量约30-40%,营养成分较丰富,养分含量较为全面。因含盐量和含油量高,无法进行直接用于农田施肥,只能少量用于林地消纳,从而对资源的很大浪费。秸秆是农业生产过程中的一种副产品,也是农村固体废物的一种重要形式。我国农村约有三分之一的农作物秸秆未被利用,很大一部分都被直接焚烧,不仅导致生物质资源为浪费,还导致一系列环境污染问题。因此,如何实现沼渣和秸秆的综合利用具有十分重要的意义。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出处理沼渣和和秸秆的系统及方法。该系统不仅结构简单、使用方便,还可以通过热解反应显著降低沼渣和秸秆的含水率,减少容积,并产生热解气和生物炭,具有资源化、减量化、无害化程度高、环境效益和经济效益显著的优点,可广泛应用于固体废物处理工程。

4.根据本发明的第一个方面,本发明提出了一种处理沼渣和秸秆的系统。根据本发明的实施例,该系统包括:

5.沼渣切条机,所述沼渣切条机包括沼渣湿料入口和条状沼渣出口;

6.干燥装置,所述干燥装置包括条状沼渣入口、热风入口、干燥沼渣出口和尾气出口;

7.秸秆粉碎机,所述秸秆粉碎机包括秸秆入口和秸秆碎料出口;

8.燃烧装置,所述燃烧装置包括燃料入口和高温烟气出口;

9.加热室,所述加热室包括高温烟气入口和中温烟气出口,所述高温烟气入口与所述高温烟气出口相连,所述中温烟气出口与所述热风入口相连;

10.热解窑,所述热解窑包括密封相连的窑头、窑体和窑尾,所述窑体贯穿所述加热室且所述窑体外表面与所述加热室内表面之间形成有中空夹层,所述窑头和所述窑尾设在所述加热室外且所述窑体相对于所述窑头、所述窑尾和所述加热室可旋转设置,所述窑头设有热解原料入口,所述热解原料入口与所述干燥沼渣出口和所述秸秆碎料出口相连;所述窑体内设有螺旋叶片;所述窑尾设有热解油气出口和生物炭出口,所述热解油气出口与所述燃料入口相连。

11.根据本发明上述实施例的处理沼渣和秸秆的系统,可以首先利用沼渣切条机对餐厨垃圾沼渣进行切条制面条形状后进入干燥机进行干燥,利用秸秆粉碎机将秸秆粉碎至小粒径状,然后将干燥后的沼渣和粉碎后的秸秆供给至热解窑内,利用加热室和燃烧炉产生的热风进行间接加热,通过热解反应,产生热解油气和生物炭,达到减量化的目的。其中,热

解油气可以作为系统热源,生物炭可用作土壤改良剂、建材掺合料、吸附剂等用途。由此,该系统不仅结构简单、使用方便,还可以联合处理沼渣和秸秆,通过热解反应显著降低沼渣和秸秆的含水率,减少容积,并产生热解气和生物炭,具有资源化、减量化、无害化程度高、环境效益和经济效益显著的优点,可广泛应用于固体废物处理工程。

12.另外,根据本发明上述实施例的处理沼渣和秸秆的系统还可以具有如下附加的技术特征:

13.在本发明的一些实施例中,处理沼渣和秸秆的系统至少满足以下条件之一:所述热解窑进一步包括氮气入口和含氧量检测装置,所述氮气入口处设有进气阀,所述氧含量检测装置用于检测所述热解窑内的氧含量并基于所述氧含量控制所述进气阀的开闭;所述窑头的外表面和所述窑尾的外表面分别独立地设有保温层;所述窑头和所述窑尾分别独立地通过鱼鳞片密封结构与所述窑体密封相连;所述螺旋叶片的长度为500~600mm,螺距为500~600mm;所述热解窑利用驱动电机并通过小齿轮与大齿轮进行转动、通过轮带与拖轮进行辅助转动;所述热解窑为钢制窑;所述加热室外部设有耐热砖墙;所述沼渣切条机为对辊式挤压设备。

14.在本发明的一些实施例中,处理沼渣和秸秆的系统进一步包括以下装置中的至少之一:沼渣接料斗,所述沼渣接料斗用于暂存沼渣湿料,所述沼渣接料斗的出料口与所述沼渣湿料入口相连;秸秆接料斗,所述秸秆接料斗用于暂存秸秆,所述秸秆接料斗的出料口与所述秸秆入口相连;进料螺旋,所述进料螺旋的进料端与所述干燥沼渣出口和所述秸秆碎料出口相连,所述进料螺旋的出料端与所述热解原料入口密封相连;热风风机,所述热风风机的进风口与所述中温烟气出口相连、出风口与所述热风入口相连;气锁,所述气锁设在所述生物炭出口处,所述气锁包括用于防堵、清渣的旋转阀和用于驱动所述旋转阀旋转的电机;水冷螺旋输送机,所述水冷螺旋输送机与所述生物炭出口相连且适于对所述生物炭进行输送和降温;冷凝装置,所述冷凝装置包括热解油气入口、热解气出口和热解油出口,所述热解油气入口与所述热解油气出口相连,所述热解气出口和所述热解油出口与所述燃料入口相连。

15.在本发明的一些实施例中,处理沼渣和秸秆的系统至少满足以下条件之一:所述沼渣接料斗和所述秸秆接料斗分别独立地为钢制容器;所述热解原料入口包括沼渣进口和秸秆进口,所述进料螺旋包括沼渣进料螺旋和秸秆进料螺旋,所述沼渣进料螺旋的进料端与所述干燥沼渣出口相连,所述沼渣进料螺旋的出料端与所述沼渣进口密封相连;所述秸秆进料螺旋的进料端与所述秸秆碎料出口相连,所述秸秆进料螺旋的出料端与所述秸秆进口密封相连;所述热风风机为离心风机;所述气锁为星型给料阀;所述进料螺旋的螺距为200~500mm;所述燃烧装置包括燃气炉和燃油炉,所述燃气炉设有燃气入口,所述燃油炉设有燃油入口,所述燃气入口与所述热解气出口相连;所述燃油入口与所述热解油出口相连。

16.在本发明的一些实施例中,所述热解窑与水平面的倾角为1~5度。

17.根据本发明的第二个方面,本发明提出了一种利用上述处理沼渣和秸秆的系统处理沼渣和秸秆的方法。根据本发明的实施例,该方法包括:

18.(1)将沼渣湿料供给至所述沼渣切条机进行压条处理,以便得到条状沼渣;

19.(2)将所述条状沼渣供给至所述干燥装置进行干燥处理,以便得到干燥沼渣;

20.(3)将秸秆供给至所述秸秆粉碎机进行粉碎处理,以便得到秸秆碎料;

21.(4)将所述干燥沼渣和秸秆碎料供给至所述热解窑进行热解炭化处理,以便得到热解油气和生物炭,

22.其中,将所述热解油气供给至所述燃烧装置作为燃料使用,将所述燃烧装置输出的高温烟气供给至所述加热室为所述热解炭化处理提供热源,并将所述加热室输出的中温烟气供给至所述干燥装置为所述干燥处理提供热风。

23.根据本发明上述实施例的处理沼渣和秸秆的方法,可以直接将秸秆碎料与干燥沼渣混合同时进行热解炭化处理,其中,产生的热解油气可以作为系统热源,生物炭可用作土壤改良剂、建材掺合料、吸附剂等用途。该方法不仅工艺简单,还可以联合处理沼渣和秸秆,通过热解反应显著降低沼渣和秸秆的含水率,减少容积,并产生热解气和生物炭,具有资源化、减量化、无害化程度高、环境效益和经济效益显著的优点,可广泛应用于固体废物处理工程。

24.在本发明的一些实施例中,处理沼渣和秸秆的方法至少满足以下条件之一:所述干燥沼渣和所述秸秆碎料的平均粒径不大于30mm;所述干燥沼渣和所述秸秆碎料的含液率为50~60wt%;所述干燥沼渣和所述秸秆碎料的质量比为1:(1~2);所述加热室的温度为500~600℃;所述热解窑的填充率为15~20v%;所述热解炭化处理的温度为350~450℃,所述干燥沼渣和所述秸秆碎料在所述窑体内的停留时间为40~75分钟。

25.在本发明的一些实施例中,处理沼渣和秸秆的方法至少满足以下条件之一:利用氧含量检测装置检测所述热解窑内的氧含量并基于所述氧含量决定是否向所述窑体内通入氮气;利用沼渣接料斗暂存沼渣湿料,利用秸秆接料斗暂存秸秆;利用进料螺旋将所述干燥沼渣和所述秸秆碎料供给至所述热解窑并对所述热解窑进行密封;利用热风风机将所述中温烟气输送至所述干燥装置;利用所述气锁实现生物炭的出料和对所述热解窑的密封;利用水冷螺旋输送机对所述生物炭进行输送和降温;利用冷凝装置对所述热解油气进行油气分离,以便得到热解油和热解气,并将所述热解油和所述热解气分别供给至所述燃烧装置。

26.在本发明的一些实施例中,处理沼渣和秸秆的方法至少满足以下条件之一:利用沼渣进料螺旋将所述干燥沼渣供给至所述热解窑并对所述热解窑进行密封;利用秸秆进料螺旋将所述秸秆碎料供给至所述热解窑并对所述热解窑进行密封;所述热风风机的工作温度不超过350℃;所述沼渣切条机的压条粒径为5~6mm。

27.在本发明的一些实施例中,所述沼渣进料螺旋和所述秸秆进料螺旋的输送机处理能力分别独立地为1~5t/h,所述热解窑的处理能力为2~10t/h。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

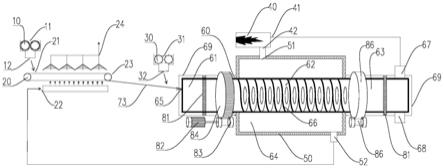

30.图1是根据本发明一个实施例的处理沼渣和秸秆的系统结构图。

31.图2是根据本发明再一个实施例的处理沼渣和秸秆的系统结构图。

32.图3是根据本发明一个实施例的热解窑和加热室的位置关系图。

33.图4是根据本发明一个实施例的热解窑的界面图。

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

35.需要说明的是,在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

37.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

39.根据本发明的第一个方面,本发明提出了一种处理沼渣和秸秆的系统。根据本发明的实施例,参考图1~4,该系统包括:沼渣切条机10、干燥装置20、秸秆粉碎机30、燃烧装置40、加热室50和热解窑60。其中,沼渣切条机10包括沼渣湿料入口11和条状沼渣出口12;干燥装置20包括条状沼渣入口21、热风入口22、干燥沼渣出口23和尾气出口24;秸秆粉碎机30包括秸秆入口31和秸秆碎料出口32;燃烧装置40包括燃料入口41和高温烟气出口42;加热室50包括高温烟气入口51和中温烟气出口52,高温烟气入口51与高温烟气出口42相连,中温烟气出口52与热风入口22相连;参考图1和图3~4,热解窑60包括密封相连的窑头61、窑体62和窑尾63,窑体62贯穿加热室50且窑体62外表面与加热室50内表面之间形成有中空夹层64,窑头61和窑尾63设在加热室50外且窑体62相对于窑头61、窑尾63和加热室50可旋转设置,窑头61设有热解原料入口65,热解原料入口65与干燥沼渣出口23和秸秆碎料出口32相连;窑体62内设有螺旋叶片65;窑尾63设有热解油气出口67和生物炭出口68,热解油气出口67与燃料入口41相连。

40.根据本发明上述实施例的处理沼渣和秸秆的系统,可以首先利用沼渣切条机对餐

厨垃圾沼渣进行切条制面条形状后进入干燥机进行干燥,利用秸秆粉碎机将秸秆粉碎至小粒径状,然后将干燥后的沼渣和粉碎后的秸秆供给至热解窑内,利用加热室和燃烧炉产生的热风进行间接加热,通过热解反应,产生热解油气和生物炭,达到减量化的目的。其中,热解油气可以作为系统热源,生物炭可用作土壤改良剂、建材掺合料、吸附剂等用途。由此,该系统不仅结构简单、使用方便,还可以联合处理沼渣和秸秆,通过热解反应显著降低沼渣和秸秆的含水率,减少容积,并产生热解气和生物炭,具有资源化、减量化、无害化程度高、环境效益和经济效益显著的优点,可广泛应用于固体废物处理工程。

41.下面参考图1~2对本发明上述实施例的处理沼渣和秸秆的系统进行详细描述。

42.沼渣切条机10、干燥装置20和秸秆粉碎机30

43.根据本发明的实施例,沼渣切条机10包括沼渣湿料入口11和条状沼渣出口12;干燥装置20包括条状沼渣入口21、热风入口22、干燥沼渣出口23和尾气出口24;秸秆粉碎机30包括秸秆入口31和秸秆碎料出口32。其中,可以将沼渣湿料供给至沼渣切条机进行压条处理,以便提高其比表面积,得到条状沼渣;将条状沼渣供给至干燥装置进行干燥处理,以便得到干燥沼渣;将秸秆供给至秸秆粉碎机进行粉碎处理,以便得到秸秆碎料。

44.根据本发明的一个具体实施例,沼渣切条机10可以为对辊式挤压设备,其中沼渣切条机的压条粒径可以为5~6mm,由此可以进一步提高条状沼渣的比表面积,从而进一步提高干燥及后续热解处理的效率和效果。另外,干燥装置20可以为带式干燥机,将切条后的沼渣进入带式干燥机进行干燥时可以采用热风直接与条状沼渣湿料接触、干燥,从而降低含水率,干燥后的热风通过尾气出口排出,由此可以进一步提高对条状沼渣湿料的干燥效率及效果。

45.根据本发明的再一个具体实施例,如图2所示,处理沼渣和秸秆的系统可以进一步包括沼渣接料斗71和秸秆接料斗72,沼渣接料斗71可以用于暂存沼渣湿料,沼渣接料斗的出料口与沼渣湿料入口11相连;秸秆接料斗72可以用于暂存秸秆,秸秆接料斗72的出料口与秸秆入口相连。其中,本发明中沼渣接料斗71和秸秆接料斗72的材质并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如沼渣接料斗71和秸秆接料斗72分别独立地为钢制容器,优选不锈钢容器。

46.根据本发明的又一个具体实施例,本发明中无需对秸秆进行干燥处理。其中,利用沼渣切条机10和干燥装置20对沼渣进行切条、干燥,同时利用秸秆粉碎机30对秸秆进行粉碎时,可以控制沼渣切条机的压条粒径为5~6mm,秸秆粉碎后的粒径不大于30mm,由此不仅有利于提高条状干燥沼渣和秸秆碎料的比表面积,还更有利于二者在后续热解过程中的充分混合及充分热解。

47.根据本发明的又一个具体实施例,干燥沼渣和秸秆碎料的含液率可以为50~60wt%,其中,该含液率指的是含水率和含油率之和,发明人发现,若沼渣和秸秆的含液率过高,则其固含量较低,不仅极易出现热解效率不高,处理效率降低的问题,而且对设备整体的热效率也会造成不利影响。本发明中通过控制干燥沼渣和秸秆碎料的含液率为上述范围,可以进一步保障整个系统的稳定性及处理效率。

48.燃烧装置40、加热室50和热解窑60

49.根据本发明的实施例,燃烧装置40包括燃料入口41和高温烟气出口42;加热室50包括高温烟气入口51和中温烟气出口52,高温烟气入口51与高温烟气出口42相连,中温烟

气出口52与热风入口22相连;热解窑60包括密封相连的窑头61、窑体62和窑尾63,窑体62贯穿加热室50且窑体62外表面与加热室50内表面之间形成有中空夹层64,窑头61和窑尾63设在加热室50外且窑体62相对于窑头61、窑尾63和加热室50可旋转设置,窑头61设有热解原料入口65,热解原料入口65与干燥沼渣出口23和秸秆碎料出口32相连;窑体62内设有螺旋叶片65;窑尾63设有热解油气出口67和生物炭出口68,热解油气出口67与燃料入口41相连。发明人发现,通过对沼渣进行切条和干燥处理,无需将沼渣和秸秆进行混合造粒即可实现二者在热解处理过程中的均匀混合和充分热解,由此,可以将干燥沼渣和秸秆碎料供给至热解窑进行热解炭化处理,以便得到热解油气和生物炭,其中,可以将热解油气供给至燃烧装置作为燃料使用,将燃烧装置输出的高温烟气供给至加热室为热解炭化处理提供热源,并将加热室输出的中温烟气供给至干燥装置为干燥处理提供热风。

50.根据本发明的一个具体实施例,加热室50外部可以设有耐热砖墙,由此不仅可以提高加热室的使用寿命,还能显著降低加热室内高温烟气的热量损失,降低系统能耗。优选地,耐热砖墙可以采用耐火耐800℃以上高温的耐火砖形成,加热室内的温度可以为500~600℃,热解窑内的温度可以为350~450℃,由此既能满足设备密封和选型散热情况,还能实现沼渣和秸秆的充分热解。

51.根据本发明的再一个具体实施例,如图1所示,处理沼渣和秸秆的系统可以进一步包括进料螺旋73,进料螺旋73的进料端可以与干燥沼渣出口23和秸秆碎料出口32相连,进料螺旋73的出料端可以与热解原料入口65密封相连,由此既可以利用进料螺旋将干燥沼渣和秸秆碎料供给至热解窑,并在输送过程中对沼渣和秸秆进行均匀搅拌,避免沼渣和秸秆在输送及后续热解处理过程中发生结块或结焦,还能利用进料螺旋对热解窑进行密封,从而能够进一步避免进料时因引入过多空气而影响热解效果及系统的安全性的问题。进一步地,进料螺旋73可以为双螺旋进料装置,由此可以进一步提高进料的均匀性。

52.根据本发明的又一个具体实施例,如图2所示,热解原料入口65可以包括沼渣进口651和秸秆进口652,进料螺旋73可以包括沼渣进料螺旋731和秸秆进料螺旋732,渣进料螺旋731的进料端可以与干燥沼渣出口23相连,沼渣进料螺旋731的出料端可以与沼渣进口651密封相连;秸秆进料螺旋732的进料端可以与秸秆碎料出口32相连,秸秆进料螺旋732的出料端可以与秸秆进口652密封相连,由此不仅可以分别实现沼渣和秸秆的进料,还可以通过调节沼渣进料螺旋和秸秆进料螺旋的输送速率来调节沼渣和秸秆的进料比,以便于进一步提高热解产物的品质。需要说明的是,沼渣进料螺旋和秸秆进料螺旋可以采用现有的进料螺旋装置,如双螺旋进行装置,其内部部件可以分别独立地包括电机、螺旋叶片、外壳等。

53.根据本发明的又一个具体实施例,沼渣进料螺旋731和秸秆进料螺旋732的螺距可以分别独立地为200~500mm,例如可以为200mm、250mm、300、350、400mm、450mm或500mm等,发明人发现,若进料螺旋的螺距过大,不利于提高进料的均匀性,本发明中通过分别控制沼渣进料螺旋和秸秆进料螺旋的螺距为上述范围,更有利于沼渣和秸秆在热解窑内的均匀混合。

54.根据本发明的又一个具体实施例,沼渣进料螺旋731和秸秆进料螺旋732的输送机处理能力可以分别独立地为1~5t/h,热解窑的处理能力可以为2~10t/h,由此可以更有利于整个系统的稳定,并大大降低系统对外界热源的依赖。其中,热解窑的处理能力优选与沼渣进料螺旋和秸秆进料螺旋的处理能力匹配。

55.根据本发明的又一个具体实施例,如图1或2所示,窑头61的外表面和窑尾63的外表面可以分别独立地设有保温层69,其中,保温层的材质并不受特别限制,本领域技术人员可以根据实际需要进行选择,例如,可以采用岩棉或硅酸铝等。本发明中通过采用上述设置,不仅可以显著降低热解窑内的热量损失,降低能耗,提高热量的回收率和利用率;还可以使窑头具有较高的温度,进而可以利用窑头的高温环境对沼渣和秸秆进行充分干燥,提高窑体内的热解效率及效果,同时保证热解处理的稳定性,由此可以使窑体内的气体环境更为稳定,避免出现因热解窑内气流紊乱而影响整个系统安全性及稳定性的问题。优选地,窑头61的外表面和窑尾63的外表面设置保温层可以分别独立地与加热室衔接,由此可以进一步降低热解窑内的热量损失、保证热解效率及系统稳定性。

56.根据本发明的又一个具体实施例,窑头61和窑尾63可以分别独立地通过鱼鳞片81密封结构与窑体62密封相连,由此可以进一步提高整个窑体的密封效果,降低热损失。

57.根据本发明的又一个具体实施例,如图1所示,热解窑60可以利用驱动电机82并通过小齿轮83与大齿轮84进行转动、通过轮带85与拖轮86进行辅助转动。具体地,热解窑窑体62可以与大齿轮84、轮带85固定焊接,通过驱动电机82转动小齿轮83,小齿轮83与大齿轮82之间进行齿轮转动,进行转动热解窑窑体62;热解窑60另一侧,通过轮带85与拖轮86之间进行辅助转动,其中转速可以为1~5r/min。需要说明的是,本发明中窑头和窑尾相对于窑体是固定不动的,由此可以进一步降低窑体旋转过程中的驱动力。

58.根据本发明的又一个具体实施例,本发明中热解窑可以为钢制窑,优选采用钢制耐700℃高温的热解窑,由此既可以进一步提高导热效率,从而进一步提高加热室内的高温烟气对沼渣和秸秆的间接加热效率,还能提高热解窑的使用寿命。

59.根据本发明的又一个具体实施例,热解窑内螺旋叶片66的长度可以为500~600mm,螺距可以为500~600mm。随着窑体的转动,螺旋叶片可以对沼渣和秸秆进行搅拌、打碎,使沼渣和秸秆在热解窑内有序的推进,有效的均匀布料,从而保证其停留时间,防止发生结团而导致干燥、热解不彻底进而影响热解效果的问题,更好的实现在热解窑内对沼渣和秸秆进行干燥、热解的作用。

60.根据本发明的又一个具体实施例,处理沼渣和秸秆的系统可以进一步包括冷凝装置(未示出),冷凝装置可以包括热解油气入口、热解气出口和热解油出口,热解油气入口与热解油气出口67相连,热解气出口和热解油出口与燃料入口41相连,由此可以利用冷凝装置对热解油气进行油气分离得到热解油和热解气,并将热解油和热解气分别供给至燃烧装置燃烧为热解窑供热。相应地,燃烧装置40可以包括燃气炉(未示出)和燃油炉(未示出),燃气炉可以设有燃气入口,燃油炉可以设有燃油入口,燃气入口可以与热解气出口相连;燃油入口可以与热解油出口相连,由此既可以进一步提高燃烧效率及效果,实现热解油气的充分利用,还能避免因燃烧不稳定而影响整个系统的稳定性和工作效率的问题。进一步地,燃烧装置还可以进一步包括一次风机、二次风机等设备,由此可以根据热解油气或热解气的空燃比进行一次风机配风,并利用二次风机配风使高温烟气降温至500~600℃,例如可以利用高温烟气对助燃空气进行预热,使高温烟气降温至500~600℃。

61.根据本发明的又一个具体实施例,燃烧装置40可以进一步与其它燃料来源,例如市政燃气、燃气储罐、燃油储罐、碳原料储罐等相连,由此在热解初期或热解油气不足以维持系统运行时,还可以借助外界燃料燃烧来维持整个系统的正常运行。

62.根据本发明的又一个具体实施例,如图2所示,热解窑60可以进一步包括气锁87,气锁87可以设在生物炭出口68处,气锁68可以包括用于防堵、清渣的旋转阀和用于驱动旋转阀旋转的电机,由此可以利用气锁实现生物炭的出料和对热解窑的密封,从而能够进一步降低热损失并避免过多的外界空气进入热解窑内。优选地,气锁87可以为星型给料阀。

63.根据本发明的又一个具体实施例,如图2所示,处理沼渣和秸秆的系统可以进一步包括水冷螺旋输送机88,水冷螺旋输送机88可以与生物炭出口68相连并对生物炭进行输送和降温,由此可以在输送过程中利用水冷介质对热解得到的生物炭进行间接降温,然后收集降温后的热解炭。优选地,水冷螺旋输送机88可以通过气锁87与生物炭出口68相连。

64.根据本发明的又一个具体实施例,如图2所示,处理沼渣和秸秆的系统可以进一步包括热风风机89,热风风机89的进风口可以与中温烟气出口52相连、出风口可以与热风入口22相连,由此可以通过热风风机将加热室输出的中温烟气输送至干燥装置对条状沼渣湿料进行干燥处理。其中,热风风机可以为离心风机,热风风机的工作温度不超过350℃,当中温烟气温度高于350℃时,可以预先引入低温空气与其混合降温后再经热风风机输送至干燥装置。

65.根据本发明的又一个具体实施例,热解窑与水平面的倾角可以为1~5度,其中窑头高于窑尾,由此更有利于热解处理过程中的进料和出料。

66.根据本发明的又一个具体实施例,热解窑60可以进一步包括氮气入口(未示出)和含氧量检测装置(未示出),氮气入口处可以设有进气阀(未示出),氧含量检测装置可以用于检测热解窑内的氧含量并基于该氧含量控制进气阀的开闭,由此可以根据热解窑内的氧含量高低决定是否向窑体内通入氮气,具体地,当热解窑内的氧含量超过预设的上限值时,可以使进气阀打开并向热解窑内通入氮气,当热解窑内的氧含量降低至安全范围时,可以关闭进气阀,停止通氮气,由此可以进一步保证系统的安全性。优选地,当热解窑内的氧含量超过3v

‰

时,向热解窑内通入氮气。优选地,氧含量检测装置可以设在热解油气出口处,由此更有利于氧含量检测装置的使用。

67.根据本发明的又一个具体实施例,干燥沼渣和秸秆碎料的质量比可以为1:(1~2),优选秸秆碎料的质量大于干燥沼渣。发明人发现,由于干燥沼渣的热值相对降低,若干燥沼渣掺入量过多,不仅获得的热解炭和热解油气的品质较差,还容易出现热解油气难以维持热解过程顺利进行的现象,本发明中通过控制干燥沼渣和秸秆碎料的质量比为1:(1~2),不仅可以同时提高对干燥沼渣和秸秆的处理效率,还可以提高获得的热解炭和热解油气的品质,显著降低整个系统对外界热源的依赖,降低整个系统的运行成本。

68.根据本发明的又一个具体实施例,热解炭化处理的温度可以为350~450℃,例如可以为350℃、370℃、390℃、410℃、430℃或450℃等,干燥沼渣和秸秆碎料在窑体内的停留时间可以为40~75分钟,例如可以为40min、45min、50min、55min、60min、65min、70min或75min等,发明人发现,若热解处理的温度过低或时间过短,容易出现热解不完全的现象,而若热解温度过高或热解时间过长,又会造成能源浪费,显著提高运行成本和对系统的压力。本发明中通过控制上述热解条件,可以在保证热解效率和热解效果的前提下进一步提高原料的利用率和系统的稳定性。其中,可以通过控制窑体的转速来控制沼渣和秸秆在窑体内的停留时间。优选地,使沼渣和秸秆的热解在无氧条件下进行,由此可以避免发生爆燃危险,确保整个系统的安全性。

69.根据本发明的又一个具体实施例,热解窑的填充率可以为15~20v%,发明人发现,若窑体内中沼渣和秸秆的填充率过大,容易导致沼渣和秸秆热解不充分,而填充率过小又会严重影响热解处理的效率。本发明中通过控制热解窑的填充率可以为15~20v%,不仅可以显著提高对沼渣和秸秆的处理能力,还能进一步保证热解效率和热解效果。

70.根据本发明的又一个具体实施例,采用处理沼渣和秸秆的系统处理沼渣和秸秆时可以包括:餐厨垃圾沼渣首先通过沼渣接料斗接收,再利用切条机进行切条制面条形状后进入带式干燥机进行干燥;秸秆首先通过秸秆接料斗接收,再利用秸秆粉碎机进行粉碎至小粒径状。通过干燥后的沼渣和粉碎后的秸秆分别利用沼渣进料螺旋输送机和秸秆进料螺旋输送机推送至热解窑内,利用燃烧装置产生的热风进行间接加热,通过热解反应,产生热解油气和生物炭,达到减量化的目的;热解油气通过冷凝净化后作为系统热源,生物炭可用作土壤改良剂、建材掺合料、吸附剂等用途;沼渣进料螺旋输送机和秸秆进料螺旋输送机与热解窑直接连接,利用进料螺旋输送机进行密封气体,热解窑窑头和窑尾与热解窑窑体采用鱼鳞片密封连接,热解窑窑体利用驱动电机通过大齿轮进行转动,热解窑与水冷螺旋输送机采用管道连接,利用气锁进行密封气体,热解窑外部砖砌加热室;热解反应产生的热解油气通过热解气出口进行排出,生物炭通过水冷螺旋输送机间接水冷降温后排出。

71.综上所述,本发明上述实施例的处理沼渣和秸秆的系统可以具有以下优势:(1)系统运行可靠,可以长周期稳定运行,故障率低。(2)可以配有氮气保护机制,使系统安全性高。(3)可以将热解油气分离为热解油和热解气并分别返回燃烧装置进行燃烧,不仅能减少废气的排放,还能达到减少运行成本目的。(4)沼渣和秸秆可以采用螺旋进料均匀搅拌和输送,避免沼渣和秸秆在处理过程中发生结块或结焦。(5)热解获得的生物炭可用作土壤改良剂、建材掺合料、吸附剂等用途。

72.根据本发明的第二个方面,本发明提出了一种利用上述处理沼渣和秸秆的系统处理沼渣和秸秆的方法。根据本发明的实施例,该方法包括:(1)将沼渣湿料供给至沼渣切条机进行压条处理,以便得到条状沼渣;(2)将条状沼渣供给至干燥装置进行干燥处理,以便得到干燥沼渣;(3)将秸秆供给至秸秆粉碎机进行粉碎处理,以便得到秸秆碎料;(4)将干燥沼渣和秸秆碎料供给至热解窑进行热解炭化处理,以便得到热解油气和生物炭,其中,将热解油气供给至燃烧装置作为燃料使用,将燃烧装置输出的高温烟气供给至加热室为热解炭化处理提供热源,并将加热室输出的中温烟气供给至干燥装置为干燥处理提供热风。该方法不仅工艺简单,还可以联合处理沼渣和秸秆,通过热解反应显著降低沼渣和秸秆的含水率,减少容积,并产生热解气和生物炭,具有资源化、减量化、无害化程度高、环境效益和经济效益显著的优点,可广泛应用于固体废物处理工程。

73.根据本发明的具体实施例,处理沼渣和秸秆的方法可以至少满足以下条件之一:干燥沼渣和秸秆碎料的平均粒径可以不大于30mm;沼渣切条机的压条粒径为5~6mm;干燥沼渣和秸秆碎料的含液率可以为50~60wt%;干燥沼渣和秸秆碎料的质量比可以为1:(1~2);加热室的温度可以为500~600℃;热解窑的填充率可以为15~20v%;热解炭化处理的温度可以为350~450℃,干燥沼渣和秸秆碎料在窑体内的停留时间可以为40~75分钟。如上所述,通过控制上述工艺参数不仅可以同时提高对干燥沼渣和秸秆的处理效率,还可以提高获得的热解炭和热解油气的品质,显著降低整个系统对外界热源的依赖,达到降低整个系统的运行成本,同时提高系统运行的稳定性和安全性等的目的。

74.根据本发明的具体实施例,处理沼渣和秸秆的方法可以至少满足以下条件之一:利用氧含量检测装置检测热解窑内的氧含量并基于氧含量决定是否向窑体内通入氮气;利用沼渣接料斗暂存沼渣湿料,利用秸秆接料斗暂存秸秆;利用进料螺旋将干燥沼渣和秸秆碎料供给至热解窑并对热解窑进行密封;利用热风风机将中温烟气输送至干燥装置;热风风机的工作温度不超过350℃;利用气锁实现生物炭的出料和对热解窑的密封;利用水冷螺旋输送机对生物炭进行输送和降温;利用冷凝装置对热解油气进行油气分离,以便得到热解油和热解气,并将热解油和热解气分别供给至燃烧装置。如上所述,通过控制上述工艺条件不仅可以进一步提高系统的安全性,还能达到降低系统的热损失并提高整个系统的稳定性,保障对干燥沼渣和秸秆的处理效率及效果等的目的。

75.根据本发明的一个具体实施例,可以利用沼渣进料螺旋将干燥沼渣供给至热解窑并对热解窑进行密封,利用秸秆进料螺旋将秸秆碎料供给至热解窑并对热解窑进行密封,由此不仅可以分别实现沼渣和秸秆的进料,还可以通过调节沼渣进料螺旋和秸秆进料螺旋的输送速率来调节沼渣和秸秆的进料比,以便于进一步提高热解产物的品质。

76.根据本发明的一个具体实施例,沼渣进料螺旋和秸秆进料螺旋的输送机处理能力可以分别独立地为1~5t/h,热解窑的处理能力可以为2~10t/h,由此可以更有利于整个工艺流程及系统的稳定,并大大降低对外界热源的依赖。其中,热解窑的处理能力优选与沼渣进料螺旋和秸秆进料螺旋的处理能力匹配。

77.综上所述,根据本发明上述实施例的处理沼渣和秸秆的方法,可以直接将秸秆碎料与干燥沼渣混合同时进行热解炭化处理,其中,产生的热解油气可以作为系统热源,生物炭可用作土壤改良剂、建材掺合料、吸附剂等用途。该方法不仅工艺简单,还可以联合处理沼渣和秸秆,通过热解反应显著降低沼渣和秸秆的含水率,减少容积,并产生热解气和生物炭,具有资源化、减量化、无害化程度高、环境效益和经济效益显著的优点,可广泛应用于固体废物处理工程。需要说明的是,针对上述处理沼渣和秸秆的系统所描述的特征及效果同样适用于该处理沼渣和秸秆的方法,此处不再一一赘述。

78.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

79.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1