一种流化催化裂化方法与流程

1.本发明涉及石油炼制技术领域,尤其涉及一种改进的流化催化裂化工艺,用于提高 c2~c4低碳烯烃产率。

背景技术:

2.目前,以乙烯、丙烯为主体的低碳烯烃是化学工业最基本的原料,是石化行业的核心产品。炼厂催化裂化装置是低碳烯烃生产中不可或缺的部分,提高其低碳烯烃收率对优化炼厂产品结构、提高炼厂经济效益有着重要意义。

3.us3188184公开的发明中涉及一种用于微细固体颗粒物质与气态和可汽化物质接触并循环的改进方法和装置。在此系统中,粉状或颗粒状催化剂与部分或完全汽化的烃类物质接触时,催化剂催化烃类物质的反应。随后,将催化剂和反应产物分离,催化剂被回收到再生器。在再生器,已用或已污染的催化剂与含氧气体接触,通过燃烧除去催化剂上的积碳。然后,再生催化剂返回到与烃类接触反应的步骤。通过此发明的方法,烃类物质反应生成馏分油。

4.cn1183456公开的发明中重油流化催化裂化方法使用流化催化裂化装置,按下述步骤和条件制造轻质烯烃:将重油供给到设置在反应区入口处的原料油导入部;并且将从上述催化剂再生区排出的一部分再生催化剂供给到设置在上述反应区入口处的催化剂导入部中,使上述重油与催化剂接触,另外,将从上述催化剂再生区排出的另外一部分再生催化剂供给到在设置在反应区入口的催化剂导入部与反应区出口之间设置的至少一个催化剂导入部中,使上述重油与催化剂接触。此发明通过下流式的流化催化裂化反应装置抑制裂解反应后的氢转移反应和过裂解,可以一定程度的提高轻质烯烃的收率。

5.cn1058046公开了一种多产低碳异构烯烃或丙烯的流化催化裂化方法,是在一由以下两部分组成的提升管反应系统中进行的:(1)由预提升段和沿床层高度划分的三段反应区构成的改进了的提升管反应器;(2)由含有多段的罩式多孔气固分离结构的下行床和闭式旋风分离器构成的气固快速分离系统。此发明解决了常规提升管中上部催化剂向下滑落及返混的问题,可获高于常规fcc方法的低碳异构烯烃和丙烯产率。

6.上述专利的方法中,烃类原料经过流化催化裂化可以得到少量的低碳烯烃产品,通过对常规流化催化裂化的改进,也可以不定程度的提高低碳烯烃产率,但是伴随着低碳烯烃收率的提高,也必然使干气和焦炭的收率不同程度的增加。造成上述结果的原因是:烃类裂解需要的活化能随着分子量的降低而增加,但是在现有的流化催化裂化方法中,分子量最大的烃类与活性和温度最高的催化剂接触反应,随着反应进行,小分子的烃类增多,催化剂的活性和温度是逐渐降低的,这与烃类裂解所需活化能的趋势是相违背的。本发明的方法中,通过对反应器的改进,改变烃类裂解分子量变化趋势与催化剂活性和温度变化趋势相违背的现象,以此来达到增加c2~c4低碳烯烃产率并且降低干气和焦炭产率的目的。

技术实现要素:

7.本发明的目的是提供一种进料段扩径的流化催化裂化方法,提高c2~c4低碳烯烃特别是丙烯的产率,降低干气和焦炭产率。

8.为实现上述目的,本发明提供的方法包括以下步骤:烃类和/或烃类衍生物原料引入扩径进料段,向着反应段的方向运动,进入反应段入口后,继续向着反应段出口方向运动,由反应段出口进入分离器;催化剂由再生器出发,进入反应段出口,向着反应段入口方向运动,由反应段入口进入扩径进料段,继续向着汽提器方向运动并进入汽提器;原料和催化剂在扩径进料段和反应段运动的过程中,原料在催化剂的作用下发生反应,裂解为分子量更小的产物;原料经过反应后的产物进入分离器,在分离器分离催化剂后进入后续系统;催化剂进入汽提器后,催化剂夹带和附着的烃类和/或烃类衍生物被汽提气体汽提出来,和汽提气体一起进入扩径进料段,汽提后的催化剂经过催化剂输送管线进入再生器再生,再生后的催化剂进入反应段循环利用。

9.本发明提供的方法中,分离器和反应段连通,反应段和扩径进料段连通,扩径进料段和汽提器连通,汽提器通过催化剂输送管线与再生器连通,再生器通过催化剂输送管线与反应段连通,扩径进料段体积和长度的比值是反应段体积和长度的比值的1.01~400倍。

10.本发明提供的方法中,所述连通再生器和反应段的催化剂输送管线、连通汽提器和再生器的催化剂输送管线均设置有阀门或流量控制设备控制其催化剂通过量。

11.本发明提供的方法中,所述的烃类原料为天然石油烃或煤及其经过加工产生的部分或全部馏分,烃类衍生物原料为酯、醇、酮、醛、醚、酚、高分子化合物中的一种或多种混合物。

12.本发明提供的方法中,所述催化剂由分子筛、无机基质、粘土和粘结剂组成,其中分子筛的含量为20%~60%,分子筛选自zsm

‑

5分子筛、β型分子筛和y型分子筛及其改性分子筛中的一种或多种。

13.本发明提供的方法中,所述的扩径进料段操作温度为400~680℃,操作压力为 0.01~1.0mpa(绝);所述的反应段操作温度为420~700℃,操作压力为0.01~1.0mpa(绝)。

14.本发明提供的方法中,所述的再生器操作条件为:温度600~800℃,压力0.01~1.0mpa (绝)。

15.本发明提供的方法中,所述的汽提器操作条件为:温度280~660℃,压力0.01~1.0mpa (绝)。

16.本发明可得到的有益效果:

17.1、本发明通过设置扩径进料段,使原料和催化剂充分接触,缩短原料气化的时间,有效降低焦炭的产率。

18.2、本发明通过全新反应过程,解决现有提升管催化剂活性和温度的变化趋势与烃类裂解所需活化能的变化趋势相背的问题,有效提高催化裂化的目的产物产率,有效降低催化裂化的焦炭和干气产率。

附图说明

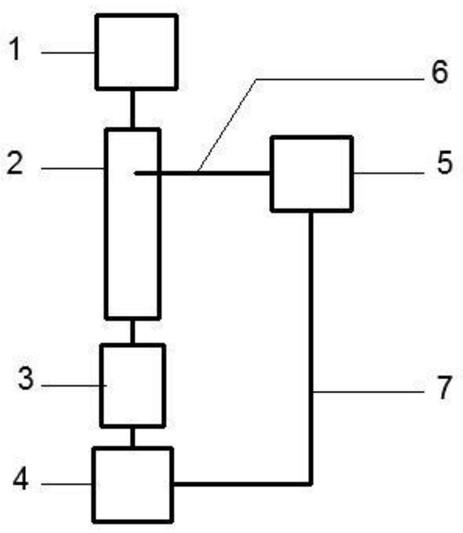

19.图1是一种进料段扩径的流化催化裂化方法的流程图。

20.图1中各编号说明如下:

[0021]1‑

分离器;2

‑

反应段;3

‑

扩径进料段;4

‑

汽提器;5

‑

再生器;6

‑

催化剂输送管线;7

‑ꢀ

催化剂输送管线。

具体实施方式

[0022]

下面结合图1进一步说明。

[0023]

烃类和/或烃类衍生物原料引入扩径进料段(3),向着反应段(2)的方向运动,进入反应段(2)入口后,继续向着反应段(2)出口方向运动,由反应段(2)出口进入分离器 (1);催化剂由再生器(5)出发,进入反应段(2)出口,向着反应段(2)入口方向运动,由反应段(2)入口进入扩径进料段(3),继续向着汽提器(4)方向运动并进入汽提器(4);原料和催化剂在扩径进料段(3)和反应段(2)运动的过程中,原料在催化剂的作用下发生反应,裂解为分子量更小的烃类产物;原料经过反应后的产物进入分离器(1),在分离器(1) 分离催化剂后进入后续系统;催化剂进入汽提器(4)后,催化剂上夹带和附着的油气被汽提气体汽提出来,和汽提气体一起进入扩径进料段(3),汽提后的催化剂经过催化剂输送管线 (8)进入再生器(5)再生,再生后的催化剂进入反应段(2)循环利用。

[0024]

连通再生器和反应段的催化剂输送管线(6)、连通汽提器和再生器的催化剂输送管线(8)均设置有阀门或流量控制设备控制其催化剂通过量。

[0025]

利用本发明所述的方法,或本领域的技术人员在本发明所述方法的启发下,设计出类似的方法,而达到上述技术效果的,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1