一种加氢生产高黏度指数润滑油基础油的方法与流程

1.本发明涉及一种加氢生产高黏度指数润滑油基础油的方法。具体地说是以宽馏分高含蜡油为原料,通过贵金属加氢裂化-异构脱蜡/补充精制反序串联工艺,生产高黏度指数润滑油基础油的方法。

背景技术:

2.传统的润滑油基础油生产是采用溶剂精制工艺,其主要两个步骤是采用溶剂精制去除芳烃等非理想组分和溶剂脱蜡以保证基础油的低温流动性能。此外,一般还要进行白土或加氢补充精制。

3.日趋严格的环境法规和机械工业的迅速发展对润滑油基础油的性能提出了越来越高的要求。同时,由于世界范围的原油劣质化,使得适宜于生产润滑油的原油数量逐渐减少。因此,加氢法生产润滑油技术发展十分迅速。加氢法工艺是指采用加氢裂化工艺或加氢处理-异构脱蜡-加氢精制联合工艺生产润滑油基础油的过程,其优点是原料灵活性大、基础油收率高、副产品价值高等。

4.传统的加氢异构脱蜡过程存在的一个缺点是,当采用全馏分或宽馏分的含蜡油作为进料时,难以同时使轻质润滑油组分和重质润滑油组分同时满足倾点和黏度指数的要求。一般情况下,当重质润滑油组分倾点合格时,轻质润滑油组分的黏度指数损失较大,难以生产黏度指数》120的api

ꢀⅲ

类轻质基础油产品;而当轻质润滑油组分黏度指数合格时,重质组分不能作为合格的润滑油组分。

5.针对上述问题,现有技术采用将含蜡油进行预分馏,然后将各个窄馏分分别作为加氢异构脱蜡的进料,解决生产高黏度指数轻质润滑油基础油的问题。us5,580,442提出了一种加氢裂化尾油生产高黏度指数润滑油基础油的方法。首先将加氢裂化尾油进行减压预分馏,切割出100黏度分别为3mm2/s、4mm2/s、6 mm2/s以及8mm2/s的四个窄馏分,这些窄馏分分别进行加氢异构脱蜡,生产黏度指数》130的100黏度分别为3mm2/s、4mm2/s、6 mm2/s以及8mm2/s的四种润滑油基础油产品。

6.us7,198,710提出了一种由费托蜡生产高黏度指数润滑油基础油的方法。先将费托蜡进行分馏得到轻组分和重组分,然后分别进行加氢异构脱蜡降低原料倾点,可得到倾点满足要求的轻质润滑油基础油。加氢异构脱蜡重组分由于倾点不合格,采用溶剂脱蜡的方法进一步降低重组分的倾点,最后得到倾点符合要求的重质润滑油基础油产品。

7.采用窄馏分含蜡油作为加氢异构脱蜡的进料方法,可以解决生产轻质及重质高黏度指数润滑油基础油的方法,但需要设置多个原料罐,增加装置的建设投资;而且在实际生产中要经常切换原料并频繁调整工艺参数,大大增加了装置操作难度并产生大量的不合格产品。

技术实现要素:

8.针对现有技术的不足,本发明提供了一种高黏度指数润滑油基础油的生产方法。

以加氢处理轻脱油、加氢处理蜡膏、加氢处理蜡下油或费托合成蜡重馏分中的一种或几种含蜡油为原料油,通过贵金属加氢裂化-异构脱蜡/补充精制反序串联工艺,生产高黏度指数润滑油基础油。

9.本发明的一种高黏度指数润滑油基础油的生产方法,包括如下内容:(1)以含蜡油为原料油,与氢气混合,首先进入加氢裂化反应区,与贵金属加氢裂化催化剂接触,进行加氢裂化反应,降低反应物分子量,同时进行浅度异构反应;(2)步骤(1)得到的反应流出物进入贵金属补充精制反应区,饱和烯烃和芳烃;(3)步骤(2)得到的反应流出物进入分离和分馏系统,得到倾点满足要求、高黏度指数的轻质润滑油基础油产品以及重质基础油组分;(4)步骤(3)得到的重质基础油组分的全部或部分返回加氢异构脱蜡反应区,在适宜的条件下进行加氢异构化反应,得到倾点满足要求、高黏度指数的重质润滑油基础油产品;(5)步骤(4)得到的反应流出物和加氢裂化产物一同进入加氢补充精制反应区,进行深度补充精制反应;(6)步骤(5)得到的反应流出物进入分馏系统,得到轻质润滑油基础油产品和重质基础油组分。

10.本发明方法中,含蜡油可以是加氢处理轻脱油、加氢处理蜡膏、加氢处理蜡下油或费托合成蜡重馏分中的一种或几种含蜡油为原料油,这些原料的硫含量要求低于30μg/g,优选低于15μg/g;氮含量要求低于5μg/g,优选低于2μg/g,以达到加氢裂化、异构脱蜡和补充精制使用的贵金属催化剂对原料杂质含量的要求。轻脱油、蜡膏和蜡下油的加氢处理均为本领域常规方法,一般使用非贵金属催化剂,主要目的是深度脱除硫、氮等杂质。上述原料油的初馏点一般为200~400℃,终馏点一般为500~700℃。本发明中,步骤(1)所述的含蜡油选自加氢处理轻脱油、加氢处理蜡膏、加氢处理蜡下油或费托合成蜡重馏分中的一种或几种。

11.本发明方法中,在装置开工初期,重质润滑油基础油产品的倾点达不到指标要求,需要将步骤(3)所得的全部重质润滑油基础油组分循环回异构脱蜡反应器,当异构化脱蜡反应装置稳定运转后,维持适宜的重质润滑油基础油循环比例,可以得到倾点和黏度指数均合格的重质润滑油基础油产品。一般来说,步骤(3)所得重质基础油组分返回加氢异构脱蜡反应区的循环油与作为产品部分的质量比为0.2:1~5:1,优选为0.5:1~2:1,具体可以根据原料性质和产品质量指标确定。

12.本发明方法中,所得到的轻质润滑油基础油产品(蒸馏得到的1~2个侧线产品)和重质润滑油基础油产品(蒸馏得到的1个侧线产品和塔底产品)的黏度指数均大于120,一般为120~170。轻质润滑油基础油产品和重质润滑油基础油产品的倾点均低于-10℃,优选低于-15℃。轻质润滑油基础油产品的倾点为-10~-30℃,优选为-15~-27℃;重质润滑油基础油产品的倾点为-10~-25℃,优选为-12~-21℃。

13.步骤(6)中得到轻质基础油产品和重质基础油组分的分割点温度为450~520℃,即减压蒸馏塔中,轻质润滑油基础油产品与重质润滑油基础油组分的蒸馏分割温度(指实沸点温度)为450~520℃,沸点低于分割点的润滑油基础油为轻质润滑油基础油,沸点高于分割点的润滑油基础油组分进入异构脱蜡反应器进一步反应分馏后得到重质润滑油基础

油。

14.步骤(1)所述的贵金属氢裂化催化剂为含有无定形硅铝的贵金属加氢裂化催化剂,可以选择本领域现有的加氢裂化催化剂,如可以使用商品加氢裂化催化剂,也可以按本领域一般知识制备。进一步,所述贵金属加氢裂化催化剂的载体中含有无定形硅铝20wt%~80wt%,优选含无定形硅铝40wt%~70wt%。更进一步的,载体中还含有β分子筛,β分子筛占载体重量的20wt%~80wt%。加氢裂化催化剂的比表面积为200~500m2/g,孔容为0.15~0.90ml/g,红外酸度一般为0.30~0.50mmol/g;优选比表面积为300~400m2/g,孔容为0.40~0.70ml/g。所述加氢裂化催化剂含有至少一种贵金属加氢组分,优选含有铂/或钯。贵金属加氢组分总含量为0.10wt %~1.0 wt %,优选为0.20wt%~0.80wt%。

15.步骤(3)中加氢异构脱蜡反应区使用的异构脱蜡催化剂可以选择本领域常用的润滑油加氢异构催化剂。如可以使用商品加氢异构脱蜡催化剂,也可以按本领域一般知识制备。加氢异构脱蜡催化剂载体一般为氧化铝和ton结构的nu-10分子筛、zsm-22、zsm-23分子筛、zsm-48分子筛等,优选为zsm-22分子筛。分子筛在加氢异构脱蜡催化剂中的含量为30wt%~80wt%,优选为40wt%~70wt%,载体中也可加入部分氧化硅;活性金属组分为pt、pd、ru和rh中一种或多种,在催化剂中的含量为0.1wt%~5.0wt%。可选择的助剂组分为硼、氟、氯和磷中的一种或多种,在催化剂中的含量为0.1wt%~5.0wt%;加氢异构脱蜡催化剂的比表面积为150~500m2/g,孔容为0.15~0.60ml/g。

16.步骤(2)中补充精制反应区使用的补充精制催化剂为常规的还原型加氢精制催化剂,其活性金属为pt、pd中的一种或两种或活性金属为还原态镍催化剂,贵金属催化剂中活性金属在催化剂的重量含量一般为0.05%~1%,还原态镍催化剂的活性金属以氧化物重量计为30%~80%,催化剂载体一般为al2o3或al2o

3-sio2,可以含有p、ti、b、zr等助剂。使用前催化剂进行常规的还原,保证加氢活性金属在反应过程中处于还原态。可以选用该领域普通商品催化剂,或按本领域普通方法制备。

17.所述的加氢裂化反应区的反应条件为:反应温度为300~400℃,优选320~360℃,氢分压为2.0~18.0mpa,优选10.0~15.0mpa,体积空速为0.4~6.0h-1

,优选0.6~1.8h-1

,氢油体积比400:1~1500:1,优选600:1~1000:1。加氢裂化过程需要控制适宜的裂化深度,通常控制>370℃转化率为50wt%~70wt%。

18.所述的异构脱蜡区的反应条件为:温度为300℃~380℃,优选310℃~340℃,氢分压为2.0mpa~18.0mpa,优选10.0~15.0mpa,原料油液时体积空速为0.2h-1

~6.0h-1

,优选0.4 h-1

~1.0h-1

,氢油体积比400:1~1500:1,优选600:1~800:1。

19.所述的补充精制反应区的反应条件为:温度为200℃~300℃,优选210℃~280℃,氢分压为6.0mpa~18.0mpa,优选10.0~15.0mpa,体积空速为0.3h-1

~3.0h-1

,优选为0.6h-1

~1.2h-1

,氢油体积比400:1~1500:1,优选600:1~800:1。

20.本发明方法中,加氢裂化反应器、异构脱蜡器和补充精制反应器共用一个蒸馏系统,可以极大地节省投资和占地。

21.与现有技术相比,本发明加氢裂化-异构脱蜡/补充精制反序串联工艺生产高黏度指数润滑油基础油的方法具有如下优点:1、本发明方法,采用贵金属加氢裂化催化剂,解决了硫化型加氢裂化催化剂失硫问题,不用频繁地补硫,装置可以长周期稳定运转,同时可以共用一套新氢、循环氢系统和

蒸馏系统,节省了投资、占地和操作费用。

22.2、含有β分子筛的贵金属加氢裂化催化剂,在裂化反应降低原料分子量的同时,还发生一定程度异构反应,轻质产品凝点合格,重质产品凝点降低,通过分馏系统,重质产品部分循环回异构脱蜡反应器,解决了异构脱蜡反应器处理宽馏分原料的选择性问题,实现了轻、重润滑油基础油凝点、黏度指数和收率的优化,同时大大改善重质润滑油基础油的浊点问题。

23.3、重质产品两次经过补充精制反应器,可以在少装贵金属补充精制催化剂的情况下深度饱和对颜色和安定性影响最大的微量含有氮原子的稠环芳烃,还可以降低异构脱蜡反应器进料的积炭倾向,提高异构脱蜡催化剂的使用寿命。

24.4、过程同时副产符合nb/sh/t 0913-2015中轻质白油(ii)技术指标要求的系列轻质白油和符合nb/sh/t 0006-2017中工业白油(ii)技术指标要求的工业白油。

附图说明

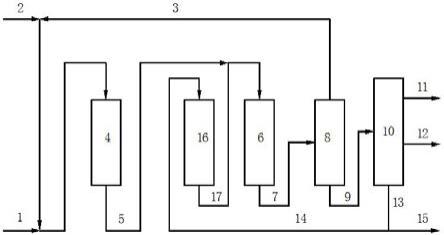

25.图1是本发明方法的工艺流程示意图。

具体实施方式

26.以下结合附图和具体实施例对本发明的技术方案作更详细的描述。

27.如图1所示,本发明生产高黏度指数润滑油基础油的方法包括:含蜡油原料油1、新氢2及循环氢3混合首先进入贵金属加氢裂化反应区4,完成适宜深度的加氢裂化反应;加氢裂化产物5和异构脱蜡反应产物16一同进入贵金属补充精制反应区6,饱和烯烃和芳烃;补充精制反应流出物7进入分离系统8,所述分离系统8一般包括高压分离器和低压分离器,分离所得气相3作为循环氢返回加氢裂化反应区4,液相产物9进入分馏系统,得到ⅱ类轻质白油和ⅱ类工业白油11。倾点满足要求、高黏度指数的轻质润滑油基础油产品12、倾点较高的重质基础油馏分13,倾点较高重质基础油馏分14全部或部分返回加氢异构脱蜡反应区16,在适宜的条件下完成深度更深的加氢异构化反应,得到倾点满足要求、高黏度指数的重质润滑油基础油产品。异构脱蜡反应流出物17和加氢裂化产物5一同进入加氢补充精制反应区6,进行深度补充精制反应,保证产品的安定性。根据产品性质调整重质润滑油基础油循环油14的循环量,直至整个系统达到平衡,同时得到倾点满足要求、高黏度指数的重质润滑油基础油产品15。

28.下面通过具体实施例说明本发明方法的具体内容和效果。

29.下面的实施列将对本发明提供的方法予以进一步的说明,但并不因此而限制本发明的范围。本发明处理的原料性质见表1,采用的催化剂的理化性质见表2。

30.表1 实施例原料性质

表2催化剂物化性质实施例1-3实施例1-3,原料分别为表1中所列的3种原料,催化剂物化性质见表2,原则流程图见图1,得到结果具体见表3-4。

31.对比例1-3对比例1~3使用与实施例1~3相同的原料,使用与实施例1~3中相同的催化剂,流程为常规异构脱蜡-补充精制流程,不使用贵金属加氢裂化催化剂,尾油部分循环,工艺条件和结果分别见表3-4。

32.表3 实施例及对比例的工艺条件

表4 实施例及对比例结果。

33.从表3-4的实施例和对比例中可以看出,对加氢处理轻脱油、加氢处理蜡膏、加氢处理蜡下油或费托合成蜡重馏分这几种含蜡量高、分子量大、馏程宽的原料,如果不经过加氢裂化处理,直接进入异构脱蜡的话,温度低了不反应,温度一高,剧烈裂化,生成大量气体和石脑油,同时润滑油基础油的收率低、黏度指数低,很难同时实现轻质、重质润滑油基础油倾点、黏度指数和收率的平衡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1