一种原油电脱盐系统的制作方法

[0001]

本实用新型涉及一种原油电脱盐系统。

背景技术:

[0002]

从地底油层中开采出来的石油都伴有水和泥沙,水中溶解有无机盐,如nacl、 mgcl2、cacl2等,这些物质的存在对加工过程危害很大,因此要通过电脱盐将其除去。由于无机盐大部分溶于水,故而脱盐与脱水同时进行。为脱除悬浮在原油中的盐粒,在原油中注入一定量的水,同时加入破乳剂,充分混合后,在电场的作用下,使微小水滴聚结成大水滴,在重力作用下,使油水分离。分离后原油进下游装置,分离后的污水进污水处理厂处理。

[0003]

研究发现,原油电脱盐最佳运行温度为135℃

±

5℃,原油进电脱盐系统前需要升温至该温度范围。在此温度下分离的污水温度极高,会对污水处理系统造成冲击,必须冷却后才能进入污水处理系统,存在一定的能量损失。

技术实现要素:

[0004]

本实用新型要解决的技术问题是提供一种原油电脱盐系统,通过对电脱盐排水低温余热回收利用,提高原油进脱前换热系统温度,同时降低电脱盐排水温度,降低冷却负荷,为同类装置排水改造、低温余热回收、节能降耗提供有利依据。

[0005]

为解决上述技术问题,本实用新型包括电脱盐罐,所述电脱盐罐的排水口通过排污管连通到电脱盐排水冷却器,所述电脱盐罐的原油进口通过第一进油管连通到脱前原油换热系统,其结构特点是所述脱前原油换热系统的原油进口通过第二进油管连通到电脱盐排水-原油换热器的出油口,电脱盐排水-原油换热器的热源进口通过热源进管与排污管的上游连通,电脱盐排水-原油换热器的热源出口通过热源出管与排污管的下游连通,排污管的上游和下游之间设有闸阀。

[0006]

所述电脱盐罐包括罐体,所述罐体内中心位置上设有沿罐体的长度方向设置的乳化液收集管,所述乳化液通过管道连通到排乳化液口处,所述乳化液收集管的上部设有挡板,挡板的上部设有上部电场,乳化液收集管的下部设有下部电场,下部电场的下部设有沿罐体的长度方向设置的原油分布器,所述原油分布器的下部设有排水收集管。

[0007]

所述电脱盐排水-原油换热器的进油口和出油口处均设有闸阀,所述电脱盐排水-原油换热器的进油口和出油口处连通有支路,所述支路上设有闸阀。

[0008]

所述电脱盐排水冷却器的进口端和出口端上均设有闸阀,所述电脱盐排水冷却器的出口端通过副线与所述热源出管连通,所述副线上设有闸阀。

[0009]

所述第一进油管上连通有注水管和注破乳剂管。

[0010]

采用上述结构后,电脱盐罐对油水混合物进行电分离时油水混合物的最佳运行温度为135℃

±

5℃,所以需要对未分离的油水混合物进行加热;经电脱盐罐处理之后产出的污水含有较高的热量,对于后续处理的电脱盐排水冷却器造成了较大的工作压力,而且造成了热量的浪费,在本实用新型中,通过电脱盐排水-原油换热器将污水中的热量置换至未

电分离的油水混合物中,通过对电脱盐排水低温余热回收利用,提高原油进脱前换热系统温度,同时降低电脱盐排水温度,降低冷却负荷,为同类装置排水改造、低温余热回收、节能降耗提供有利依据,提高了工作效率。

附图说明

[0011]

下面结合附图和实施例对本实用新型作进一步说明:

[0012]

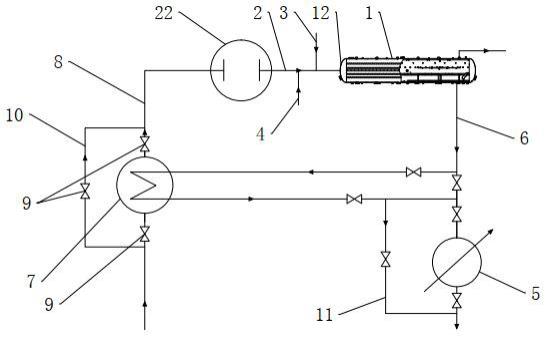

图1是现有技术的结构示意图;

[0013]

图2是本实用新型的结构示意图;

[0014]

图3是图1的电脱盐罐的结构示意图。

[0015]

图中:1-电脱盐罐,2-第一进油管,3-注水管,4-注破乳剂管,5-电脱盐排水冷却器,6-排污管,7-电脱盐排水-原油换热器,8-第二进油管,9-闸阀,10-支路, 11-副线,12-罐体,13-乳化液收集管,14-排乳化液口,15-挡板,16-上部电场, 17-下部电场,18-出油集合管,19-原油分布器,20-排水收集管,21-排水口,22

-ꢀ

脱前原油换热系统。

具体实施方式

[0016]

为了便于了解本实用新型,以下是对现有技术的介绍,从地底油层中开采出来的石油都伴有水和泥沙,水中溶解有无机盐,如nacl、mgcl2、cacl2等,这些物质的存在对加工过程危害很大,因此要通过电脱盐将其除去。由于无机盐大部分溶于水,故而脱盐与脱水同时进行。参照图1所示,为脱除悬浮在原油中的盐粒,在原油中注入一定量的水,同时加入破乳剂,充分混合后,在电场的作用下,使微小水滴聚结成大水滴,在重力作用下,使油水分离。分离后原油进下游装置,分离后的污水进污水处理厂处理。研究发现,原油电脱盐最佳运行温度为135℃

±

5℃,原油进电脱盐系统前需要升温至该温度范围。在此温度下分离的污水温度极高,会对污水处理系统造成冲击,必须冷却后才能进入污水处理系统,存在一定的能量损失,现有的原油电脱盐系统缺少对污水含有的热量的回收再利用,同时在现有的原油电脱盐系统中电脱盐罐1的电脱盐效率低。

[0017]

本实用新型针对上述问题进行了改进,具体如下,参照图2和图3所示,该原油电脱盐系统包括电脱盐罐1,参照图3所示,电脱盐罐1包括罐体12,罐体12 内中心位置上设有沿罐体12的长度方向设置的乳化液收集管13,乳化液通过管道连通到排乳化液口14处,乳化液收集管13的上部设有挡板15,挡板15的上部设有上部电场16,上部电场16充分利用罐体12内上部原来未曾使用的空间,水平安装了若干单元半密闭盘式电极组成的上部电场16,罐体12的内部设有连通到罐体 12上部的出油集合管18,乳化液收集管13的下部设有安装了水平电极或者垂直电极组成的下部电场17,下部电场17的下部设有沿罐体12的长度方向设置的原油分布器19,罐体12上设有与原油分布器19连通的上部原油进口和下部原油进口,原油分布器19的下部设有排水收集管20,排水收集管20与罐体12下部设置的排水口21连通。上、下部电场除共用一个罐体12、出油集合管18、排水收集管20外,其余相对独立,这相当于在一个电脱盐罐1内安装了两套低速电脱盐设备。由于采用双电场处理原油方式,使油水乳化液在上、下部电场17内的上升速度大为降低,原油在电脱盐罐1内实行油水分离的过程中,该快时则快,该慢时则慢。和交流、交直流电脱盐设备相比较,它体积小,占地少,处理效果好。原油处理量増大1.75~ 2倍,设备投资降低30%左右。脱盐水罐的工作原理是原

油中含有水,同时也含有胶质、沥青质等天然乳化剂,原油在开采和输送过程中,由于剧烈扰动,使水以微滴状态分散在原油中,原油中的乳化剂靠吸附作用浓集在油水界面上,组成牢固的分子膜,形成稳定的乳化液,乳化液的稳定程度取决于乳化剂性质、浓度、原油本身性质、水分散程度、乳化液形成时间长短等因素,机械强烈的搅动,乳化剂浓度高,原油黏度大,乳化液形成的时间长,将增加乳化液的稳定程度。原油电脱盐主要是加入破乳剂,破坏其乳化状态,在电场的作用下,微小水滴聚结成大水滴,使油水分离。由于原油中的大部分盐类溶解在水中,因此脱盐与脱水是同时进行的。参照图2所示,电脱盐罐1的排水口21通过排污管6连通到电脱盐排水冷却器5,电脱盐排水冷却器5的进口端和出口端上均设有闸阀9,电脱盐排水冷却器5能够对高温污水进行冷却处理,避免高温污水对污水处理系统造成冲击,电脱盐罐1的原油进口通过第一进油管2连通到脱前原油换热系统22,第一进油管2上连通有注水管3和注破乳剂管4,此处原油换热系统能够对未处理的原油进行加热,原油换热系统的热源可来自低温水(外送蜡油冷却水)、初馏塔侧线(柴油组分)、减压塔一线(柴油组分)、常压塔顶循环线(常压塔中段回流线)、常压塔一线(柴油组分) 和常压塔二线(柴油组分),换热之后的温度变化是低温水(外送蜡油冷却水)初始温度75℃,换后55℃;初馏塔侧线(柴油组分)初始温度172℃,换后112℃;减压塔一线(柴油组分)初始温度140℃,换后100℃;常压塔顶循环线(常压塔中段回流线)初始温度166℃,换后136℃;常压塔一线(柴油组分)初始温度197℃,换后100℃;常压塔二线(柴油组分)初始温度215℃,换后115℃;上述热源实现了余热回收,降低了能源浪费。脱前原油换热系统22的原油进口通过第二进油管8 连通到电脱盐排水-原油换热器7的出油口,电脱盐排水-原油换热器7的热源进口通过热源进管与排污管6的上游连通,电脱盐排水-原油换热器7的热源出口通过热源出管与排污管6的下游连通,此处排污管6的上游和下游是根据电脱盐罐1排出的污水在排污管6的流向决定的,靠近电脱盐罐1的位置为上游,远离电脱盐罐 1的位置为下游,热源进管和热源出管之间的排污管6上设有闸阀9,排污管6与热源进管的交汇处为上游点,排污管6与热源出管的交汇处为下游点,闸阀9设在上游点和下游点之间,此处闸阀9能够控制污水的流量从而控制污水送入电脱盐排水-原油换热器7的流量,即电脱盐罐1排出的污水直接送入电脱盐排水-原油换热器7进行换热,将电脱盐罐1排出的污水的热量送入未处理的原油,使未处理的原油的初始温度升高,降低加热原油的热量,回收污水中的热量,降低后续电脱盐排水冷却器5的工作负荷。电脱盐排水-原油换热器7的进油口和出油口处均设有闸阀9,电脱盐排水-原油换热器7的进油口和出油口处连通有支路10,支路10上设有闸阀9,支路10和支路10闸阀9的配合能够调节流经电脱盐排水-原油换热器7 的流量。电脱盐排水冷却器5的出口端设有污水管道,污水管道与热源出管通过副线11连通,副线11上设有闸阀9。

[0018]

本实用新型在使用时,在电脱盐罐1进行脱盐脱水时,进入电脱盐罐1的原油经过原油换热系统进行换热,热源充分利用了其他部分的余热,实现了余热的回收再利用,经电脱盐罐1处理之后产出的污水含有余热,电脱盐排水冷却器5上游通过热源进管连通到电脱盐排水-原油换热器7,电脱盐排水-原油换热器7通过热源出管连通到电脱盐排水冷却器5下游,电脱盐排水-原油换热器7的进油口处送入需要电脱离的原油,电脱盐排水-原油换热器7的出油口处通过第二进油管8连通到原油换热系统,也就是说污水中的热量通过电脱盐排水-原油换热器7送入需要电脱离的原油中,经过电脱盐排水-原油换热器7的原油加热之后的初始温度升高,再送入原油换热系统,通过电脱盐排水-原油换热器7将污水中的热量

置换至未电分离的油水混合物中,通过对电脱盐排水低温余热回收利用,提高原油进脱前换热系统温度,同时降低电脱盐排水温度,降低冷却负荷,为同类装置排水改造、低温余热回收、节能降耗提供有利依据,提高了工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1