一种高炉煤气水解脱硫的装置的制作方法

1.本实用新型涉及一种高炉煤气水解脱硫的装置,尤其是脱除高炉煤气中cos 和h2s的处理。

背景技术:

2.现工业应用中,作为高炉炼铁的副产物,高炉煤气,经净化处理后可被钢厂各高炉煤气用户所利用,如热风炉,烧结,或燃气发电等工段。随着国家对于钢铁行业施行超低排放,尤其是对钢厂各煤气用户工段所运行燃气装置末端大气污染物so2所实施的排放标准,如不同工段末端对于大气二氧化硫的超低排放限值可低至小于50mg/nm3,或小于35mg/nm3,各燃高炉煤气用户在末端皆需设置脱硫设施。这种多点设置烟气脱硫设备的方式,缺点有整体设施规模较大;高炉煤气燃烧后所需烟气净化设施处理的废气量较大;整体投资较大等。因此,通过前端源头治理,脱除一部分高炉煤气所含硫化物,即含量约为25-45mg/nm3的无机硫化物硫化氢h2s和含量约为145-180mg/nm3的有机硫化物羰基硫cos,将高炉煤气燃烧前总硫化物含量控制在较低的数值(小于30mg/nm3),作为一种源头控制硫化物的方式,可减轻末端烟气治理压力,省掉所需烟气治理设备的投资。目前的工业应用中对于脱除高炉煤气中含量占比较低的硫化氢,协同脱除含量高炉煤气中占比较高的有机硫化物cos没有成熟的实用案例。无法做到有效控制前端总硫化物含量至30mg/nm3以下,从而不能有效减小末端烟气治理压力。对于cos采用水解催化的方案中,对于高炉煤气反复的加热、降温,和水解过程中催化剂易失活等问题使整体方案成本增加,实施可能性降低。

技术实现要素:

3.本实用新型提供一种高炉煤气水解脱硫的装置,本实用新型解决的技术问题是将高炉煤气中的硫化物净化,供厂区煤气用户使用。本实用新型充分利用高炉煤气从高炉炉顶排出,省去了繁琐的升降温过程,简化了流程,在确保控制净化后总硫化物含量的同时,降低催化剂中毒的风险,减少投入的设备数量和相应产生的成本。

4.本实用新型的技术方案:一种高炉煤气水解脱硫的装置,包括自高炉依次布置的重力除尘器、干法布袋除尘器,干法布袋除尘器的输出端并列设置trt透平装置和调压阀组,trt透平装置和调压阀组的输出端设置硫化物反应塔,所述的硫化物反应塔包括位于硫化物反应塔上方侧壁的高炉煤气进口和位于硫化物反应塔下方侧壁的高炉煤气产物出口,硫化物反应塔底部设置排污口,硫化物反应塔内设置催化剂装填层,所述的催化剂装填层由上而下包括四层,最上层为空置、其余三层装填催化剂,每一层催化剂装填层上方设有耙式吹灰清扫装置,硫化物反应塔内位于高炉煤气进口侧设置气体均布器,硫化物反应塔的高炉煤气产物出口与硫化物脱除器相连;

5.所述的硫化物脱除器包括煤气进气口、碱液喷射系统、反冲洗系统、排液口、除雾单元,煤气出口;所述的除雾单元包括设置于硫化物脱除器后部设置的除雾器;

6.所述的煤气进气口位于硫化物脱除器前端,煤气出口位于硫化物脱除器后端,排

液口位于硫化物脱除器下方靠近煤气进气口布置;所述的碱液喷射系统包括依次设置的碱液制备罐、制备碱液泵、碱液灌、反应物碱液泵、碱液喷射枪;所述的碱液喷射枪设置于硫化物脱除器顶部靠近煤气进气口后方处;所述的排液口连接所述的碱液灌;

7.所述的反冲洗系统包括水箱、水泵和至少一组喷淋装置,所述的喷淋装置设置于除雾器部位。

8.进一步的,所述的排污口设置于硫化物反应塔正下方底部,所述的排污口上设有密封排污盖。

9.进一步的,trt透平装置和调压阀组的输出端与高炉煤气进口相连,所述的气体均布器为多个导流板均匀的分布在硫化物反应塔塔壁上,且该多个导流板分布在高炉煤气进口下方。

10.进一步的,硫化物反应塔上位于每一层催化剂装填层设有检修窗口。

11.本实用新型装置的工作如下:

12.步骤1)、高炉煤气经高炉炉顶排出后,依次通过重力除尘器、干法布袋除尘器,并列经过trt透平装置和调压阀组;经trt透平装置排出后,高炉煤气物流进入硫化物反应塔中进行有机硫转化,煤气中的有机硫化物羰基硫经催化水解转化后生成无机硫化物硫化氢,转化产物硫化氢和高炉煤气自身含有的硫化氢经高炉煤气物流携带进入硫化物脱除器;

13.步骤2)、喷入硫化物脱除器的碱液与煤气接触后,碱液与煤气中的硫化氢反应,脱除硫化氢,形成洁净煤气,经硫化物脱除器连接的除雾器干燥后的洁净煤气输送厂区燃煤气用户。

14.进一步的,步骤1)中高炉煤气由干法布袋除尘器出口经过高炉煤气进口引入硫化物反应塔,经过气体均布器,在塔内匀速均匀通过催化剂装填层,与高炉煤气中自带的水汽于催化剂表面发生催化转化反应后,携气态反应产物hs由高炉煤气产物出口排出,引入硫化物脱除器。

15.进一步的,步骤1)中硫化物反应塔中,通过催化剂装填层,高炉煤气中的有机硫化物在催化剂表面发生转化反应,所述的催化剂为γ-al2o3基,活性炭基, tio2,和改性分子筛基搭载碱金属氧化物v2o5,稀土金属氧化物中的多种,催化剂孔径为1μm。

16.进一步的,步骤2)中高炉煤气由硫化物脱除器的煤气进气口处进入反应容器内,与由硫化物脱除器顶部喷入反应容器中的碱液接触并发生化学反应,主要反应物为高炉煤气物流中本身含有的和有机硫水解转化产生的h2s与碱液喷射系统喷入塔中的naoh稀释溶液;反应产物na2s与产物液体一同经过排液口排出,反应产物煤气经硫化物反应容器煤气出口前所设的除雾单元干燥后,作为净煤气输送至厂区燃煤气工段。

17.再进一步的,所述的碱液喷射系统喷入反应容器中的碱液为1%的naoh溶液;

18.所述的碱液喷射系统的碱液灌与碱液制备罐通过制备碱液泵连通,在碱液制备罐中制备的浓度为1%的naoh溶液由制备碱液泵引入碱液灌中,与排液口排出的反应产物碱液混合;混合碱液由反应物碱液泵输送至碱液喷射枪,喷入硫化物脱除器中。

19.再进一步的,所述的一种高炉煤气水解脱硫的方法,还包括

20.步骤3)水由水箱经水泵抽出输送至喷淋装置,于除雾单元之后反向喷淋冲洗硫化物脱除器后部的除雾器表面。

21.本实用新型的技术效果:本实用新型充分利用高炉煤气从高炉炉顶排出,省去了繁琐的升降温过程,简化了流程,在确保控制净化后总硫化物含量的同时,降低催化剂中毒的风险,减少投入的设备数量和相应产生的成本。

附图说明

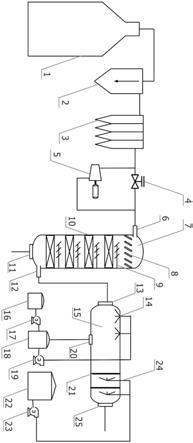

22.图1为本实用新型的结构图;

23.附图中标号所示设备如下:

24.1.高炉,2.重力除尘器,3.干法布袋除尘器,4.调压阀组,5.trt透平装置, 6.高炉煤气进口,7.硫化物反应塔,8.气体均布器,9.耙式吹灰清扫装置,10. 催化剂装填层,11.排污口,12.高炉煤气产物出口,13.煤气进气口,14.碱液喷射枪,15.硫化物脱除器,16.碱液制备罐,17.制备碱液泵,18.碱液灌,19. 反应物碱液泵,20.排液口,21.除雾单元,22.水箱,23.水泵,24.喷淋装置,25.煤气出口。

具体实施方式

25.本实用新型公开一种高炉煤气水解脱硫的装置。解决了高炉荒煤气硫化物净化脱除的问题,主要脱除了有机硫化物羰基硫和无机硫化物硫化氢,将总硫化物含量降至30mg/nm3以下,从而减少钢厂燃高炉煤气用户端所需烟气处理装置脱除so2的设备投资。本实用新型包括以下步骤:高炉煤气重力除尘及袋除尘,余压利用,高炉煤气有机硫转化,转化产物无机硫和高炉煤气自身含无机硫共同脱除,干燥后的洁净煤气输送厂区燃煤气用户。

26.本实用新型高炉煤气经高炉1炉顶排出后,依次通过重力除尘器2、干法布袋除尘器3,并列经过trt透平装置5和调压阀组4,进入硫化物反应塔7,反应后产物经高炉煤气携带,进入硫化物脱除器15,随后进入厂区煤气管网,输送至厂区用户。具体的,经trt透平装置5排出后,高炉煤气物流进入硫化物反应塔7中进行有机硫转化,煤气中的有机硫化物羰基硫经催化水解转化后生成无机硫化物硫化氢,转化产物硫化氢和高炉煤气自身含有的硫化氢经高炉煤气物流携带进入硫化物脱除器15,喷入硫化物脱除器15的碱液与煤气接触后,碱液与煤气中的硫化氢反应,脱除硫化氢,形成洁净煤气,经硫化物脱除器15 连接的除雾器干燥后的洁净煤气输送厂区燃煤气用户。

27.所述的硫化物反应塔7包括高炉煤气进口6,气体均布器8,催化剂装填层 10,耙式吹灰清扫装置9,高炉煤气产物出口12,排污口11。

28.上述的高炉煤气进口6位于硫化物反应塔7上方侧壁,高炉煤气产物出口12 位于硫化物反应塔7下方侧壁,排污口11位于硫化物反应塔7正下方底部。高炉煤气由干法布袋除尘器3出口经过高炉煤气进口6引入硫化物反应塔7,经过气体均布器8,在塔内匀速均匀通过催化剂装填层10,与高炉煤气中自带的水汽于催化剂表面发生催化转化反应后,携气态反应产物h2s由高炉煤气产物出口12排出,引入硫化物脱除器15。

29.所述的硫化物反应塔7上方侧壁高炉煤气进口6处、位于硫化物反应塔7内部,设有气体均布器8。可选地,气体均布器8为多个导流板以特定角度均匀的分布在高炉煤气进口6下方的柱状硫化物反应塔7塔壁之上。

30.所述的排污口11设有密封排污盖,在硫化物反应塔7清灰工作完成后定期开启,排出固体污垢。

31.所述的催化剂装填层10由上而下布置,为四层,为三用一备,最上层为空置,其余三层装填催化剂。进一步地,每一层催化剂装填层10上方设有耙式吹灰清扫装置9,对催化剂装填层10定期吹灰清扫,防止催化剂因杂质沉积导致失活。优选地,每一层催化剂装填层10设有检修窗口,用于更换催化剂和设备检修。

32.上述的硫化物反应塔7中,通过催化剂装填层10,高炉煤气中的有机硫化物在催化剂表面发生转化反应,主要发生化学反应方程式为:cos+h2o=h2s+co2。

33.所述的催化剂为γ-al2o3基,活性炭基,tio2,和改性分子筛基搭载碱金属氧化物v2o5,稀土金属氧化物中的多种。优选地,使用不易失活的新型改性水解催化剂,其孔径为1μm。

34.所述的硫化物脱除器15,包括煤气进气口13,碱液喷射系统,反冲洗系统,排液口20,除雾单元21,煤气出口25。

35.所述的煤气进气口13位于硫化物脱除器15前端,煤气出口25位于硫化物脱除器15后端,排液口20位于硫化物脱除器15下方靠近煤气进气口13的底部,碱液喷射系统位于煤气进气口13后的顶部。进一步地,高炉煤气由硫化物脱除器15的煤气进气口13处进入反应容器内,与由硫化物脱除器15顶部喷入反应容器中的碱液接触并发生化学反应,主要反应物为高炉煤气物流中本身含有的和有机硫水解转化产生的h2s与碱液(喷射)系统喷入塔中的naoh稀释溶液,发生的主要化学反应为:naoh+h2s=na2s+h2o。所述反应产物na2s与产物液体一同经过排液口20排出,反应产物煤气经硫化物反应容器煤气出口25前所设的除雾单元21干燥后,作为净煤气输送至厂区燃煤气工段。

36.所述的碱液喷射系统,喷入反应容器中的碱液为1%的naoh溶液。

37.所述的碱液喷射系统包括碱液喷射枪14,碱液灌18,反应物碱液泵19,制备碱液泵17,碱液制备罐16。

38.硫化物脱除器15上还设置除雾器,限流阀组,排污阀组。

39.所述的排液口20,排出的反应产物碱液进入碱液灌18中。进一步地,碱液灌18与碱液制备罐16通过制备碱液泵17连通,在碱液制备罐16中制备的浓度为1%的naoh溶液由制备碱液泵17引入碱液灌18中,与排液口20排出的反应产物碱液混合。进一步地,混合碱液由反应物碱液泵17输送至碱液喷射枪14,喷入硫化物脱除器15中。

40.所述的反冲洗系统包括水箱22、水泵23和至少一组喷淋装置24。进一步地,水箱22通过水泵23输送至喷淋装置24,喷淋装置24定期对除雾器冲洗清洁。

41.下述的实施方式用来诠释本说明,但不限定本实用新型的具体实施方式和使用范围。所述的实施方式仅为本实用新型实现方式的一种,但不是唯一实现方式。其他对于本实用新型替换通用设备,如变换一些设备部件的角度,非创新性改进部分都应在本实用新型的保护范围内。

42.结合附图,以下为实施例对本实用新型所述的装置及方法的说明。

43.如附图1所示,本实用新型提供的一种高炉煤气水解脱硫的装置,高炉煤气经高炉1炉顶排出,进入重力除尘器2,粗除尘后进入干法布袋除尘器3,除去尘和油等杂质后,高炉精除尘煤气以并列的方式,一部分经过调压阀组4,另一部分通过trt透平装置5,经余压利用汇合后的高炉精除尘煤气通过高炉煤气进口6,进入硫化物反应塔7,通过高炉煤气进口6后,经过硫化物反应塔7顶部的气体均布器8,煤气气流均匀分布于硫化物反应塔7塔内,向

下流动,通过催化剂装填层10,由高炉煤气产物出口12排出引入硫化物脱除器15上的煤气进气口13,进入硫化物脱除器15后的煤气与位于硫化物脱除器15前端顶部的碱液喷射枪14喷出的1%的naoh溶液接触,脱除煤气中的水解产物和原本高炉煤气含有的h2s与naoh溶液反应,反应后的煤气经过除雾单元21干燥后,输送至厂区燃煤气工段使用。

44.如附图1所示,硫化物反应塔7由高炉煤气进口6,气体均布器8,耙式吹灰清扫装置9,催化剂装填层10,排污口11和高炉煤气产物出口12组成。

45.所述的排污口11上设有密封排污盖,在硫化物反应塔7清灰工作完成后定期开启,排出固体污垢。

46.所述的气体均布器8为12个导流板均以特定角度(与硫化物反应塔7轴向呈40度-55度)设置在硫化物反应塔7塔壁上,且是均匀分布在高炉煤气进口 6下方。

47.所述的催化剂装填层10为三用一备的四层,位于最上方的催化剂装填层10 为备用层,不装填催化剂,其余三层均装填催化剂。所述的催化剂装填层10的每一层上方皆有可以活动并覆盖所有催化剂模块的耙式吹灰清扫装置9。也就是说,备用层上方亦装有耙式吹灰清扫装置9,方便装填催化剂后的清洗工作。

48.上述的催化剂为γ-al2o3基,活性炭基,tio2,和改性分子筛基搭载碱金属氧化物v2o5,稀土金属氧化物中的一种或几种。即催化剂为不易失活的新型改性水解催化剂,其孔径为1μm。

49.上述的耙式吹灰清扫装置9,定期地开启,每一层催化剂装填层10吹灰清扫过程持续10秒,装填催化剂的催化剂装填层10,即下部的三层中,在一层清灰过程中,其余两层不做清灰工作,吹灰清扫由上到下依次进行,每一次对于所有催化剂装填层10的清扫过程共需30秒。

50.如附图1所示,硫化物脱除器15由煤气进气口13,碱液喷射系统(包括碱液喷射枪14、碱液制备罐16、制备碱液泵17、碱液灌18、反应物碱液泵19),排液口20,除雾单元21,煤气出口25组成。煤气由煤气进气口13进入硫化物脱除器15反应容器内,与由碱液喷射枪14喷入容器内的浓度为1%的naoh溶液反应,反应方程式为naoh+h2s=na2s+h2o,na2s经产物碱液携带,由排液口20排出反应容器。净煤气通过除雾单元21干燥后由煤气出口25排出,输送至厂区燃煤气工段用户。

51.所述的碱液制备罐中16中配制1%naoh的溶液由制备碱液泵17输送至碱液灌18中,与排液口20排出的产物碱液混合,由反应物碱液泵19输送至碱液喷射枪14,并由其喷入硫化物脱除器15前端的煤气进气口13。

52.本实用新型的反冲洗系统包括水箱22,水泵23,喷淋装置24。水由水箱22 经水泵23抽出输送至喷淋装置24,于除雾单元21之后反向喷淋冲洗硫化物脱除器15后部的除雾器表面,定期清理除雾器,清理后的废水经排液口20排出,水箱用水来源于厂区水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1