一种双支腿结构的干熄炉的制作方法

1.本实用新型涉及一种双支腿结构的干熄炉,属于冶金行业干熄焦节能环保技术领域。

背景技术:

2.干熄焦技术的推广在我国还处于发展阶段,参照附图1,干熄炉为圆形截面竖式槽体结构,主要由预存室、斜道区和冷却室等三部分组成。干熄炉上部为预存室,中间为斜道区,下部为冷却室。预存室用于接受间歇装入的红焦,具有缓冲功能,可以补偿生产波动;在冷却室,焦炭与低温循环烟气进行逆向热交换,斜道区位于预存室与冷却室之间,沿干熄炉圆周方向布置了等距30根支腿,用于支撑其上部环形气道砌体,相邻两个支腿之间形成循环气体斜道,共30个斜道,组成斜道区。约1000℃炽热焦炭从炉口装入,焦炭自上而下移动,依次通过预存室、斜道区、冷却室,低温循环气体自干熄炉底部供风装置进入干熄炉,向上流动进入冷却室,在冷却室与焦炭逆流换热,焦炭冷却至200℃以下,从干熄炉底部排出;吸收焦炭显热后的循环气体温度升至900—960℃,向上流经斜道区,0

°

/180

°

隔墙将环形气道沿圆周方向一分为二,烟气分两半在环形气道内汇合至干熄炉出口流出干熄炉,进入锅炉与锅炉内水换热产生过热蒸汽发电,与锅炉换热后循环气体温度降低至130℃以下,由循环风机重新鼓入干熄炉循环使用。

3.干熄炉预存室分为上、中、下三部分,上部锥顶区,中部是直段实体耐火砌体,下部是环形气道,环形气道为内墙及外墙组成环形砌体。

4.在生产过程中,干熄炉环形气道内墙易破损,使用寿命短,年修后最短寿命为七个月,严重制约干熄焦环保、清洁、稳定、高效运行。

技术实现要素:

5.本实用新型的目的是提供一种双支腿结构的干熄炉,能够延长干熄炉使用寿命,促进干熄焦长周期、高效、稳定生产,解决背景技术中存在的问题。

6.本实用新型的技术方案是:

7.一种双支腿结构的干熄炉,干熄炉为圆形截面竖式结构,由预存室、斜道区和冷却室组成,干熄炉上部为预存室,中间为斜道区,下部为冷却室;所述预存室分为上、中、下三部分,上部为锥顶区,中部为直段实体耐火砌体,下部为环形气道,所述环形气道是由环形气道内墙及环形气道外墙组成的环形砌体,环形气道内设有隔墙,在环形气道的底部沿干熄炉圆周方向设置多个支撑环形气道的上部支腿,相邻两个上部支腿之间形成循环气体斜道,所述上部支腿的截面为直角梯形,上部支腿的直角边与环形气道内墙镶嵌在一起,上部支腿的底边与环形气道外墙之间设有膨胀缝;在上部支腿的下方设置下部支腿,所述上部支腿与下部支腿之间设有滑动层。

8.所述上部支腿的底边与环形气道外墙之间的膨胀缝为8mm。

9.所述上部支腿与下部支腿之间的滑动层为铺设在上部支腿与下部支腿之间的一

层油纸。

10.所述上部支腿位于环形气道内墙与环形气道外墙之间。

11.采用本实用新型,上部支腿与下部支腿构成干熄炉的双支腿结构,在干熄焦升温、降温期间,上部支腿与环形气道内墙同步膨胀、收缩,正常生产时,下部支腿承载来自环形气道内墙耐材重力载荷,以及焦炭装入时向下的冲击分力,上部支腿抵御来自环形气道内外压力差及焦炭装入时向外的冲击分力,使环形气道内墙在圆周方向均匀受力,结构稳定,环形气道抗外力冲击能力强,运行更加稳定。

12.本实用新型的有益效果是:使干熄炉结构稳定性大幅提高,延长了干熄炉使用寿命,促进了干熄焦长周期、高效、稳定生产。

附图说明

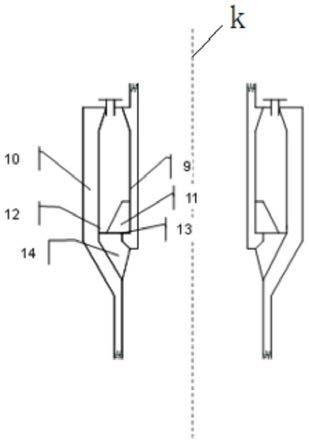

13.图1为背景技术干熄炉结构示意图;

14.图2为本实用新型结构示意图;

15.图3为本实用新型上部支腿主视图;

16.图4为本实用新型上部支腿俯视图;

17.图5为本实用新型烟气流向示意图;

18.图6为本实用新型单一斜道俯视图;

19.图7为本实用新型斜道俯视图;

20.图中:炉口1、预存室2、斜道区3、冷却室4、供风装置5、环形气道6、隔墙7、出口8、环形气道内墙9、环形气道外墙10、上部支腿11、膨胀缝12、滑动层13、下部支腿14、干熄炉中心线k。

具体实施方式

21.以下结合附图,通过实例对本实用新型作进一步说明。

22.参照附图2-7,一种双支腿结构的干熄炉,干熄炉为圆形截面竖式结构,由预存室2、斜道区3和冷却室4组成,干熄炉上部为预存室2,中间为斜道区3,下部为冷却室4;所述预存室2分为上、中、下三部分,上部为锥顶区,中部为直段实体耐火砌体,下部为环形气道6,所述环形气道6是由环形气道内墙9及环形气道外墙 10组成的环形砌体,环形气道6内设有隔墙7,在环形气道6的底部沿干熄炉圆周方向设置多个支撑环形气道6的上部支腿11,相邻两个上部支腿11之间形成循环气体斜道,所述上部支腿11的截面为直角梯形,上部支腿11的直角边与环形气道内墙9镶嵌在一起,上部支腿11的底边与环形气道外墙10之间设有膨胀缝12;在上部支腿11的下方设置下部支腿14,所述上部支腿11与下部支腿14 之间设有滑动层13。

23.在本实施例中,参照附图2-4,干熄炉上部支腿11位于干熄炉斜道区3的环形烟道内、外墙之间,位于干熄炉下部支腿14之上,其形状呈直角梯形,一端(长边)内嵌于环形烟道内墙9一体砌筑,另一端与环形烟道外墙10连接,并预留膨胀缝12,直角腰位于下部支腿14上方,上下支腿之间设置滑动层13,即铺设一层油纸。

24.参照附图3、4,k为干熄炉中心线,上部支腿11和下部支腿14: a=1150mm,b=150mm,h=1000mm r=45

°

。

25.上部支腿11的d1=230mm,d2=250mm;下部支腿14的d1=290mm, d2=330mm。采用双支腿组合,结构稳定,抵抗强度大。

26.上部支腿沿下部支腿径向向内宽度变小,气体通道沿斜道向上变大,循环气体流向不变。

27.上部支腿耐火材料组成及理化性质

[0028][0029][0030]

沥青油纸理化性质

[0031][0032]

本结构滑动层滑动性好,上部支撑11与内墙同步伸缩

[0033]

参照附图2-7,该双支腿干熄炉,沿环形烟道圆周方向设计了30 个上部支腿11,增强环形烟道内墙沿圆周方向抵御外力能力,运行平衡、稳定,使干熄炉寿命延长2.5倍以上,创效价值巨大。

技术特征:

1.一种双支腿结构的干熄炉,干熄炉为圆形截面竖式结构,由预存室(2)、斜道区(3)和冷却室(4)组成,干熄炉上部为预存室(2),中间为斜道区(3),下部为冷却室(4);所述预存室(2)分为上、中、下三部分,上部为锥顶区,中部为直段实体耐火砌体,下部为环形气道(6),所述环形气道(6)是由环形气道内墙(9)及环形气道外墙(10)组成的环形砌体,环形气道(6)内设有隔墙(7),其特征在于:在环形气道(6)的底部沿干熄炉圆周方向设置多个支撑环形气道(6)的上部支腿(11),相邻两个上部支腿(11)之间形成循环气体斜道,所述上部支腿(11)的截面为直角梯形,上部支腿(11)的直角边与环形气道内墙(9)镶嵌在一起,上部支腿(11)的底边与环形气道外墙(10)之间设有膨胀缝(12);在上部支腿(11)的下方设置下部支腿(14),所述上部支腿(11)与下部支腿(14)之间设有滑动层(13)。2.根据权利要求1所述的一种双支腿结构的干熄炉,其特征在于:所述上部支腿(11)的底边与环形气道外墙(10)之间的膨胀缝(12)为8mm。3.根据权利要求1所述的一种双支腿结构的干熄炉,其特征在于:所述上部支腿(11)与下部支腿(14)之间的滑动层(13)为铺设在上部支腿(11)与下部支腿(14)之间的一层油纸。4.根据权利要求1所述的一种双支腿结构的干熄炉,其特征在于:所述上部支腿(11)位于环形气道内墙(9)与环形气道外墙(10)之间。

技术总结

本实用新型涉及一种双支腿结构的干熄炉,属于冶金行业干熄焦节能环保技术领域。技术方案是:在环形气道(6)的底部沿干熄炉圆周方向设置多个支撑环形气道(6)的上部支腿(11),相邻两个上部支腿(11)之间形成循环气体斜道,所述上部支腿(11)的截面为直角梯形,上部支腿(11)的直角边与环形气道内墙(9)镶嵌在一起,上部支腿(11)的底边与环形气道外墙(10)之间设有膨胀缝(12);在上部支腿(11)的下方设置下部支腿(14),所述上部支腿(11)与下部支腿(14)之间设有滑动层(13)。本实用新型的有益效果是:使干熄炉结构稳定性大幅提高,延长了干熄炉使用寿命,促进了干熄焦长周期、高效、稳定生产。产。产。

技术研发人员:李东虎 鲁伟 程子明 高艳军 史大勇

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:2020.11.24

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1