作为润滑剂添加剂的腐蚀性较低的有机化合物的制作方法

作为润滑剂添加剂的腐蚀性较低的有机化合物

1.发明背景

技术领域

2.本发明涉及开发腐蚀性较低、性能高的有机化合物及其作为润滑剂中的添加剂的应用。含有这些化合物的润滑剂在降低摩擦、磨损保护、以及铜和铅腐蚀方面表现出改善的性能。特别地,本发明的化合物是n-[3-[(2,3-二羟基丙基)(3-烷氧基丙基)氨基]丙基]烷基酰胺,以及不饱和或支链的n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]-烷基酰胺。

[0003]

要求保护的化合物表示新种类的添加剂,其能够满足或超过传统添加剂的摩擦和磨损性能,同时显著降低观察到的铜和铅腐蚀的严重程度。本发明的该类化合物特别可用于客车机油和重负荷柴油发动机油应用,其中就氧化和水解稳定性而言,需要高性能、更耐久的摩擦改性剂和/或耐磨添加剂。

背景技术:

[0004]

在现有技术中,de1061966和jp35012097一般地涉及该类化合物。然而,没有考虑n-[2-[(2,3-二羟基-丙基)(2-羟基乙基)氨基]乙基]-烷基酰胺的不饱和的实例或支链的实例;也没有对n-[3-[(2,3-二羟基丙基)(3-烷氧基丙基)氨基]丙基]烷基酰胺的讨论。此外,de1061966和jp35012097没有考虑该类化合物在润滑剂中作为用于摩擦改性或耐磨损的添加剂的用途。

[0005]

de 1061966描述了通过使中间体烷基酰胺(n-[2-[(2-羟基乙基)氨基]乙基]-烷基酰胺)与α-氯醇或表氯醇反应来制备相关的2,3-二羟基化合物。该方法可能需要使用苛性碱并且产生卤化废物。在本文提供的发明中,中间体烷基酰胺反而与缩水甘油在乙醇的存在下反应。这些反应受益于完全的原子经济性并且不产生废物。乙醇可以通过简单蒸馏从反应中分离并且再循环到该过程中。

[0006]

us5397486教导了其中缩水甘油加合物不同于在形成本发明化合物的反应中使用的那些的反应。该参考文献使用下式的缩水甘油加合物,其中x是氧、硫或氮,并且r是含有4个至50个碳原子的烃基:

[0007][0008]

本发明的该类化合物在化学上区别于us5397486中描述的种类并且在us5397486中描述的种类之外。此外,us5397486描述了含有以上种类的化合物作为银磨损抑制添加剂的润滑剂组合物,特别是在具有银表面的发动机部件的柴油发动机中的应用。us9464252教导了缩水甘油加合物,但没有考虑它们在摩擦改性剂性能、总体磨损保护或对铜和铅腐蚀的影响方面的作用。

[0009]

美国专利5560853、5672727、9321976、9464252教导了其中缩水甘油加合物不同于在形成本发明化合物的反应中使用的那些的反应。本发明的该类化合物在化学上区别于这

些专利中描述的种类并且在这些专利中描述的种类之外。

技术实现要素:

[0010]

本发明的该类化合物可以由式i表示:

[0011][0012]

其中r1是烃链并且r2是氢原子或烃链。r1基团由含有1个至21个碳原子的不饱和和/或饱和的、和/或直链和/或支链的烃链组成。优选r1基团是不饱和的或支链的。进一步优选r1基团是饱和且支链的。还优选r1基团由含有11个至21个碳原子的烃链组成。r2基团可以是氢原子或者含有1个至20个碳原子的直链、环状或支链的烃链。亚甲基间隔基团的数量(n和m)各自独立地是1至5。优选亚甲基间隔基团的数量(n和m)各自独立地是2或3。

[0013]

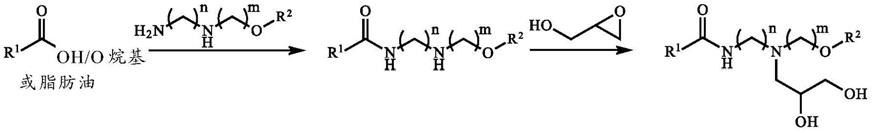

这类化合物可以经由一般反应方案i制备:

[0014][0015]

在第一步中,使诸如羧酸、羧酸酯或甘油三酯的含羰基的化合物与含混合的伯胺/仲胺的化合物反应以形成仲酰胺。在第二步中,使仲酰胺中间体进一步与缩水甘油反应,得到式i中描述的最终产物。第二步可以在诸如甲醇或乙醇的质子溶剂的存在下进行以改善反应效率。

[0016]

如以上所强调,本发明的此类化合物也可以被描述为(a)羧酸或酯或甘油三酯,(b)含混合的伯胺/仲胺的化合物,以及(c)缩水甘油的反应产物。本发明的化合物的非限制性实例包括以下:

[0017]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]月桂酰胺

[0018]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]肉豆蔻酰胺

[0019]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]棕榈酰胺

[0020]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]硬脂酰胺

[0021]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]异硬脂酰胺

[0022]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]肉豆蔻油酰胺

[0023]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]棕榈油酰胺

[0024]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]油酰胺

[0025]

n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]亚油酰胺

[0026]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]月桂酰胺

[0027]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]肉豆蔻酰胺

[0028]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]棕榈酰胺

[0029]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]硬脂酰胺

[0030]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]异硬脂酰胺

[0031]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]肉豆蔻油酰胺

[0032]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]棕榈油酰胺

[0033]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]油酰胺

[0034]

n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]丙基]亚油酰胺

[0035]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]月桂酰胺

[0036]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]肉豆蔻酰胺

[0037]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]棕榈酰胺

[0038]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]硬脂酰胺

[0039]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]异硬脂酰胺

[0040]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]肉豆蔻油酰胺

[0041]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]棕榈油酰胺

[0042]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]油酰胺

[0043]

n-[3-[(2,3-二羟基丙基)(3-丁氧基丙基)氨基]丙基]亚油酰胺

[0044]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]月桂酰胺

[0045]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]肉豆蔻酰胺

[0046]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]棕榈酰胺

[0047]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]硬脂酰胺

[0048]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]异硬脂酰胺

[0049]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]肉豆蔻油酰胺

[0050]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]棕榈油酰胺

[0051]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]油酰胺

[0052]

n-[3-[(2,3-二羟基丙基)(3-辛氧基丙基)氨基]丙基]亚油酰胺

[0053]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]月桂酰胺

[0054]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]肉豆蔻酰胺

[0055]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]棕榈酰胺

[0056]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]硬脂酰胺

[0057]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]异硬脂酰胺

[0058]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]肉豆蔻油酰胺

[0059]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]棕榈油酰胺

[0060]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]油酰胺

[0061]

n-[3-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]丙基]亚油酰胺

[0062]

n-[2-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]乙基]油酰胺

[0063]

n-[3-[(2,3-二羟基丙基)(2-癸氧基乙基)氨基]丙基]油酰胺

[0064]

n-[2-[(2,3-二羟基丙基)(3-羟基丙基)氨基]乙基]油酰胺

[0065]

n-[3-[(2,3-二羟基丙基)(2-羟基乙基)氨基]丙基]油酰胺

[0066]

n-[2-[(2,3-二羟基丙基)(3-癸氧基丙基)氨基]乙基]异硬脂酰胺

[0067]

n-[3-[(2,3-二羟基丙基)(2-癸氧基乙基)氨基]丙基]异硬脂酰胺

[0068]

n-[2-[(2,3-二羟基丙基)(3-羟基丙基)氨基]乙基]异硬脂酰胺

[0069]

n-[3-[(2,3-二羟基丙基)(2-羟基乙基)氨基]丙基]异硬脂酰胺

具体实施方式

[0070]

以下两步程序是用于制备本发明中描述的此类化合物的代表性实例:将664mmol的油酸添加至配备有温度探针、机械搅拌器和配备有冷凝器的蒸馏阱的三颈烧瓶中。向烧瓶中添加664mmol的2-氨基乙基-乙醇胺,并且将反应置于氮气气氛下。将反应加热至150℃,并且将生成的水收集在蒸馏阱中。加热约6小时之后,冷却反应,并且产物酰胺不经纯化直接用于下一步。

[0071]

将来自前一步的271mmol的产物添加至配备有温度探针和机械搅拌器的三颈烧瓶。将275ml的乙醇添加至烧瓶并且连接回流冷凝器。制备由70ml的乙醇中的258mmol的缩水甘油组成的溶液并且将其转移至加料漏斗,其中氮气入口连接在回流冷凝器顶部。将反应置于氮气气氛下并且加热回流(约80℃)。将缩水甘油的溶液逐滴添加至烧瓶,历时30分钟。添加完成之后,将反应再回流6小时。经由旋转蒸发浓缩反应,直到除去所有乙醇,得到所需产物。

[0072]

在进行以上反应时,可以如一般反应方案i中描述的那样使用各种起始材料。在第一步中,可以使用含羰基的化合物,例如羧酸、羧酸酯或甘油三酯。对于羧酸,由1个至21个碳原子组成的r1基团可以是直链、环状或支链的饱和烃或不饱和和/或多不饱和的烃或者其混合物。对于羧酸酯,由1个至21个碳原子组成的r1基团可以是直链、环状或支链的饱和烃或不饱和和/或多不饱和的烃或者其混合物。对于甘油三酯,由1个至21个碳原子组成的r1基团可以是直链、环状或支链的饱和烃或不饱和和/或多不饱和的烃或者其混合物。对于羧酸或羧酸酯与含伯胺的化合物的反应,反应化学计量通常是1.0摩尔的羧酸或羧酸酯与1.0摩尔的含伯胺的化合物以产生所需的仲酰胺。可以使用稍微过量的羧酸或羧酸酯或者含伯胺的化合物,但通常既非必要也非优选。优选的羧酸酯是脂肪酸甲酯(fame)和脂肪酸乙酯,也称为生物柴油。生物柴油的来源是以下描述的脂肪油。对于甘油三酯与含伯胺的化合物的反应,可以改变反应化学计量,使得1.0摩尔的甘油三酯与1.0摩尔至3.0摩尔的含伯胺的化合物反应以产生所需的仲酰胺和/或所需的仲酰胺与相应的甘油单烷基酯和甘油二烷基酯的混合物。含羰基的化合物的以上实例中的碳链可以衍生自脂肪油,例如椰油、氢化椰油、鱼油、氢化鱼油、牛油、氢化牛油、玉米油、油菜籽油、棉籽油、橄榄油、棕榈油、花生油、红花油、芝麻油、向日葵油、芥花油和大豆油。对于含混合的伯胺/仲胺的化合物,r2基团可以是氢原子或者含有1个至20个碳原子的直链、环状或支链的烃链或其混合物,并且亚甲基间隔基团的数量(n和m)可以是1至5。

[0073]

以下实施例使用以上提供的代表性程序制备:

[0074]

实施例1(ex.1)

[0075]

对于n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]-乙基]油酰胺的制备程序与代表性程序相同。

[0076]

实施例2(ex.2)

[0077]

对于n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]-丙基]油酰胺的制备程序与代表性程序相同,但使用异十三烷氧基丙基-1,3-二氨基丙烷代替2-氨基乙基乙醇胺。

[0078]

实施例3(ex.3)

[0079]

对于n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]-椰油酰胺的制备程序与

代表性程序相同,但使用椰油甲酯代替油酸。

[0080]

实施例4(ex.4)

[0081]

对于n-[3-[(2,3-二羟基丙基)(3-异十三烷氧基丙基)氨基]-丙基]椰油酰胺的制备程序与代表性程序相同,但使用椰油甲酯代替油酸,并且使用异十三烷氧基丙基-1,3-二氨基丙烷代替2-氨基乙基乙醇胺。

[0082]

实施例5(ex.5)

[0083]

对于n-[2-[(2,3-二羟基丙基)(2-羟基乙基)氨基]乙基]-异硬脂酰胺的制备程序与代表性程序相同,但使用异硬脂酸代替油酸。

[0084]

包括以下化合物作为本文公开的本发明的比较例:

[0085]

比较例1(cex.1)

[0086]

甘油单油酸酯(来自afton chemical的7133)

[0087]

比较例2(cex.2)

[0088]

由1.0摩尔的具有12个或更多个碳原子的脂肪油和1.0摩尔至2.5摩尔的二乙醇胺的反应的产物组成的市售有机摩擦改性剂。

[0089]

来自本发明的一类分子的单独的化合物可以用作润滑剂中用于降低摩擦和/或补充磨损保护的添加剂,按总体润滑组合物的重量百分比计约0.01wt.%至5.00wt.%,优选约0.10wt.%至3.00wt.%,更优选约0.20wt.%至2.00wt.%,并且还更优选约0.40wt.%至1.00wt.%的处理率。此外,这些化合物可以与其它添加剂组合使用,例如分散剂、清净剂、粘度改性剂、抗氧化剂、其它摩擦改性剂、抗磨剂、腐蚀抑制剂、防锈剂、脂肪酸的盐(皂)和极压添加剂。

[0090]

可以使用的分散剂包括聚异丁烯单琥珀酰亚胺分散剂、聚异丁烯二琥珀酰亚胺分散剂、聚丙烯单琥珀酰亚胺分散剂、聚丙烯二琥珀酰亚胺分散剂、乙烯/丙烯共聚物单琥珀酰亚胺分散剂、乙烯/丙烯共聚物二琥珀酰亚胺分散剂、曼尼希分散剂、分散剂抗氧化剂烯烃共聚物、低分子量乙烯丙烯琥珀酰亚胺分散剂、羧酸分散剂、胺分散剂、硼化分散剂和含钼的分散剂。

[0091]

可以使用的清净剂包括中性磺酸钙清净剂、中性磺酸镁清净剂、高碱性磺酸钙清净剂、高碱性磺酸镁清净剂、中性苯酚钙清净剂、中性苯酚镁清净剂、高碱性苯酚钙清净剂、高碱性苯酚镁清净剂、中性水杨酸钙清净剂、中性水杨酸镁清净剂、高碱性水杨酸钙清净剂、高碱性水杨酸镁清净剂、磺酸钠清净剂和磺酸锂清净剂。

[0092]

可以使用任何类型的聚合物粘度指数改性剂。实例包括基于烯烃共聚物(ocp)、聚甲基丙烯酸烷基酯(pamas)、聚异丁烯(pib)、苯乙烯嵌段聚合物(例如苯乙烯异戊二烯、苯乙烯丁二烯)和乙烯α-烯烃共聚物的聚合物。

[0093]

基于钼的摩擦改性剂可以用于补充或增强本发明的该类化合物的总体性能。可以使用的替代的摩擦改性剂的类型的实例包括通过使脂肪油、二乙醇胺和钼源反应制备的钼络合物、钼酸酯、单核二硫代氨基甲酸钼、双核二硫代氨基甲酸钼、三核二硫代氨基甲酸钼、硫化的二硫代氨基甲酸氧钼、含硫和钼的化合物、含胺和钼的化合物、二硫代磷酸钼、硫化的二硫代磷酸氧钼、四烷基硫代钼酸铵、羧酸钼、黄原酸钼、硫代黄原酸钼、氧硫代钼酸咪唑鎓盐和氧硫代钼酸季铵盐。基于钼的摩擦改性剂的典型处理率是50ppm至800ppm的递送至最终润滑剂制剂的钼。

[0094]

优选不存在诸如甘油单油酸酯以及衍生自脂肪油和二乙醇胺的有机摩擦改性剂的添加剂,因为如将被证明的,这些类型的有机摩擦改性剂通过高温腐蚀台架测试(htcbt,astm d6594)确定对铜和铅是高度腐蚀性的。因此,本发明还包括不含甘油单油酸酯以及衍生自脂肪油和二乙醇胺的有机摩擦改性剂的润滑组合物。

[0095]

可以使用的优选的抗磨添加剂包括二烷基二硫代磷酸锌(zddp)、硫代磷酸三苯酯、二烷基磷酸胺盐、单烷基磷酸胺盐、二烷基二硫代磷酸酯琥珀酸酯、二硫代磷酸酯或羧酸、三烷基硼酸酯、脂肪酸衍生物的硼酸酯和亚甲基双(二丁基二硫代氨基甲酸盐)。

[0096]

可以使用的优选的抗氧化剂包括二壬基二苯胺、单壬基二苯胺、二辛基二苯胺、单辛基二苯胺、丁基辛基二苯胺、单丁基二苯胺、二丁基二苯胺、壬基化苯基-α-萘胺、辛基化苯基-α-萘胺、十二烷基化苯基-α-萘胺、2,6-二叔丁基苯酚、丁基化羟基甲苯、4,4-亚甲基双(2,6-二叔丁基苯酚)、十八烷基-3-[3,5-二-叔丁基-4-羟基苯基]丙酸酯、异十三烷基-3-[3,5-二-叔丁基-4-羟基苯基]丙酸酯、2-乙基己基-3-[3,5-二-叔丁基-4-羟基苯基]丙酸酯、异辛基-3-[3,5-二-叔丁基-4-羟基苯基]丙酸酯和硫代二亚乙基双[3-(3,5-二叔丁基-4-羟基苯基)丙酸酯]。

[0097]

可以使用的优选的腐蚀抑制剂和防锈剂包括乙氧基化苯酚、烯基琥珀酸、聚亚烷基二醇、苯并三唑的衍生物、甲苯三唑的衍生物、三唑的衍生物、二巯基噻二唑衍生物、4,5-二氢-1h-咪唑的脂肪酸衍生物、中性二壬基萘磺酸钙、中性二壬基萘磺酸锌和中性碱土金属磺酸盐。

[0098]

可以使用的优选的极压添加剂包括硫化异丁烯、硫化α-烯烃、脂肪族胺磷酸酯、芳香族胺磷酸酯、二巯基噻二唑衍生物、二烷基二硫代氨基甲酸锌、二烷基二硫代氨基甲酸二烷基铵和二烷基二硫代氨基甲酸锑。

[0099]

所有上述添加剂的处理水平可根据应用、添加剂溶解度、基液类型和成品液性能要求而显著变化。基于所开发的成品润滑剂的类型,典型的处理水平通常为0.05wt.%至10.00wt.%。基液可以包括基于石油的油料或合成油料,包括落入api基础油料分类,例如i类、ii类、iii类、iv类和v类的任何流体。合成流体包括聚-α-烯烃、多元醇、酯、生物基润滑剂和这些的任意组合。润滑基础油以总润滑组合物的至少80%的量存在。

[0100]

在实施例6至实施例9中描述本发明的实施例和比较例的性能评价的结果。在实施例6至实施例8中,将本发明的实施例和比较例以0.40重量百分比至1.00重量百分比的处理率共混进sae 0w-20客车机油(0w-20pcmo)中。除了不包含有机或有机金属摩擦改性剂(fm)之外,完全配制该油。在实施例9中,将本发明的实施例和比较例以0.75重量百分比的处理率共混进市售的ck-4等效sae 15w-40重负荷柴油发动机油(15w-40hddeo)中。

[0101]

实施例6

[0102]

通过srv测试摩擦学性能

[0103]

遵循astm d5707规定的测试方法(使用高频线性振荡(srv)测试机测量润滑油脂的摩擦和磨损性质的标准测试方法)以产生表1中包含的性能数据。表1中提供的结果清楚地表明,本发明的实施例和比较例均提供了附加的磨损保护,如通过与不含fm的0w-20pcmo参比油相比更低的磨损体积所证明。本发明的实施例的改善提供了磨损体积的40%至56%降低。此外,与0w-20pcmo参比油相比,本发明的实施例2和实施例4提供了平均摩擦系数的适度改善。

[0104]

表1:通过srv测试摩擦学性能(astm d5707)

[0105][0106]

实施例7

[0107]

通过四球磨损测试摩擦学性能

[0108]

遵循astm d4172 b规定的测试方法(润滑流体的防磨损特性的标准测试方法(四球法))以产生表2中包含的性能数据。在这些测试条件下,与不含fm的0w-20pcmo参比油相比,所有四个本发明的实施例均提供了较低的平均摩擦系数。此外,实施例2和实施例4提供了改善的磨损保护,如磨痕直径的降低所示。

[0109]

表2:通过四球磨损测试摩擦学性能(astm d4172 b)

[0110][0111]

实施例8

[0112]

通过微型牵引机(mtm)测试摩擦学性能

[0113]

使用微型牵引机(mtm)来采用“球盘”结构评价边界润滑和混合润滑状态(斯特里贝克(stribeck)曲线)下润滑剂的摩擦特性。mtm由被压靠在浸没在润滑剂中的独立旋转的52100钢盘上的旋转的52100钢球构成。通过以下方式设定操作条件:独立控制驱动球和盘的轴的旋转速度,以便获得滚动速度和滑滚比的特定组合,以及控制接触力和油浴温度。用于由微型牵引机(mtm)产生表3至表6中包含的摩擦性能数据的测试方法参数如下:35n载荷(~1gpa),50%滑:滚比,速度从3000mm/s至10mm/s,52100钢。对于每种制剂,在40℃、60℃、80℃、100℃、120℃和140℃产生三条斯特里贝克曲线。在每个温度下记录三次测试的平均值。

[0114]

表3表明与不含fm的0w-20pcmo参比油相比,本发明的实施例的边界摩擦系数的改善。具体地,一旦温度处于或高于80℃,所有五个本发明的实施例均提供更低的边界系数。最值得注意的是,对于所有评价的添加剂,本发明的实施例1在60℃和更高的温度下具有最

低的边界摩擦系数。表4包含油在每个温度下获得的斯特里贝克系数的结果。对于处于或高于100℃的温度,与不含fm的制剂相比,所有本发明的实施例均显著改善了油的摩擦性能。值得注意的是,本发明的实施例1和实施例5在处于或高于60℃的温度下提供了比不含摩擦改性剂的参比油和包含任一比较例的油更低的斯特里贝克系数。与边界润滑状态下的摩擦数据类似,包含本发明的实施例1的油提供了比在80℃至140℃的温度下评价的每种其它摩擦改性剂添加剂明显更低的斯特里贝克系数。这些结果表明本发明的实施例1不仅改善了边界润滑状态下的摩擦性能,还改善了混合状态和弹性流体动力状态下的摩擦性能。

[0115]

表3:通过mtm测试摩擦学性能

[0116][0117]

*报告的系数是三次测试的平均值。边界系数是在10mm/s的速度下的摩擦系数。

[0118]

表4:通过mtm测试摩擦学性能

[0119][0120]

*斯特里贝克系数通过在每个单独的温度下对斯特里贝克曲线进行积分来计算。

[0121]

表5进一步表明与不含摩擦改性剂的0w-20pcmo参比油相比,本发明的实施例的边界摩擦系数的改善。在这些研究中,评价了在三种不同处理率下包含本发明的实施例或比较例的制剂。根据表5中提供的数据,在处于或高于80℃的温度下,即使在最低的处理率(0.40wt.%)下,所有三个本发明的实施例也提供了比不含任何fm的参比油更低的边界系数。表6包含油在每个温度和处理率下获得的斯特里贝克系数的结果。再次,一旦操作温度

处于或高于80℃,与不含fm的0w-20参比油相比,在每个处理率下的所有三个本发明的实施例均显示出改善的摩擦,如更低的斯特里贝克系数所证明。正如以上表4中所示的数据,含有本发明的实施例1的制剂表现出优异的摩擦降低,特别在较高的操作温度和处理率下。具体地,对于在最高处理率下在100℃至140℃下评价的任何添加剂,本发明的实施例1的观察到的斯特里贝克系数最低。表5和表6中的这些数据再次表明,本发明的实施例1在整个处理率范围不仅改善了边界润滑状态下的摩擦性能,还改善了混合状态和弹性流体动力状态下的摩擦性能。

[0122]

表5:在附加处理率下通过mtm测试摩擦学性能

[0123][0124]

*报告的系数是三次测试的平均值。边界系数是在10mm/s的速度下的摩擦系数。

[0125]

表6:在附加处理率下通过mtm测试摩擦学性能

[0126][0127]

*斯特里贝克系数通过在每个单独的温度下对斯特里贝克曲线进行积分来计算。

[0128]

实施例9

[0129]

通过高温腐蚀台架测试(htcbt)测试铜和铅的腐蚀

[0130]

遵循astm d6594描述的测试方法(用于评估柴油发动机油在135℃下的腐蚀性的标准测试方法)以产生表7中包含的铜和铅腐蚀数据。对于api ck-4类别和等效油,通过htcbt的限度为:对于铜最大是20ppm,对于铅最大是120ppm,以及铜评级最大是3。根据表7中提供的数据,本发明的实施例在铜和铅腐蚀方面提供了超过比较例的显著改善。数据清楚地表明,将比较例1作为fm添加剂包含在15w-40hddeo中导致显著量的铜和铅腐蚀。包含作为纯的基于酯的添加剂的比较例1的制剂对于铜腐蚀是失败的,并且对于铅腐蚀是严重失败的。替代地,比较例2是基于酰胺的化合物和基于酯的化合物的混合物。对于比较例2,现在油对于铜腐蚀是通过的。而包含比较例2的油仍然导致对于铅腐蚀的严重失败,观察的铅值已经降低超过70%。本发明的实施例是纯的基于酰胺的材料。对于实施例1,该制剂对于铜腐蚀是通过的,并且对于铅腐蚀是濒临失败的。然而,包含本发明的实施例2或实施例5的制剂对于铜和铅腐蚀均是通过的,并且也与参比15w-40hddeo的铜评级相匹配。与比较例1相比,本发明的实施例2和实施例5表现出铜腐蚀减少75%和铅腐蚀减少接近90%。此外,与比较例2相比,本发明的实施例2和实施例5受益于铅腐蚀减少大于60%。

[0131]

表7:通过htcbt测试铜和铅腐蚀(astm d6594)

[0132][0133]

*至少两次测试的平均值

[0134]

摩擦性能、磨损保护和腐蚀测试的结果表明,本发明的实施例表示新种类的添加剂,其能够满足或超过传统添加剂的摩擦和磨损性能,同时显著降低观察到的铜和铅腐蚀的严重程度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1