从各向同性沥青生产中间相焦炭的系统与方法与流程

从各向同性沥青生产中间相焦炭的系统与方法

1.相关申请的交叉引用

2.本技术主张于2020年05月28日提交的完整申请号为202021022401的优先权,其公开内容均通过引用并入本文作为参考。

技术领域

3.本发明是有关于一种用于生产焦炭的系统和方法,更具体地,本发明公开了一种用于从煤/石油焦油沥青为原料生产中间相沥青和中间相焦炭的系统及连续方法,所述中间相沥青将用作原料以制备用于二次电池的碳/石墨电极。

背景技术:

4.对新材料的需求是一种不断的寻找,其中具有非常特定特性的材料需要特定的制造设备和简单的过程控制。碳材料由于具有许多特性(机械强度和高模量、低密度、高导热性和导电性、离子嵌入/吸收特性等),在新材料领域找到了一个重要的利基,这使得它们在某些应用中不可替代。一种这样的应用是锂离子电池,其中沥青或焦炭用作碳前体以制造碳/石墨阳极。

5.然而,沥青和焦炭在性质上应该是各向异性的并且应该含有高的中间相含量。因此,为了克服这个问题,已经出现了生产中间相沥青的方法。美国专利公告第4904371号中公开了一种这样的方法。

6.所述专利公开了一种用于生产含碳沥青产品的改进方法和简单方法,所述含碳沥青产物的中间相含量控制在约50%至100%的范围内。所述方法包括将基本上不含中间相沥青的碳质原料在高于350℃的温度下在大气压下加热约6小时。

7.所述方法还包括在250℃至350℃的温度范围内使碳质进料在不存在喷射气体的情况下经受最多10个额外小时的热浸泡。此外,所述过程之后在非氧化性喷射气体存在下在350℃至500℃的温度范围内再次加热预处理的含碳原料长达10小时,从而形成中间相沥青。

8.然而,据观察,上述过程中的热处理时间长达20小时至30小时。此外,惰性气体用于上述的覆盖工艺中。由于惰性气体仅用于覆盖,因此所述过程将消耗较少量的气体,约为0.25立方英尺每小时(scfh)/lb,从而降低能耗。

9.此外,美国专利公告第4551225号中公开了类似的方法。所述专利公开了一种制备光学各向异性沥青的改进方法,所述方法包括在约350℃至450℃范围内的温度下加热沥青进料,同时使惰性气体以至少2.5标准立方英尺/小时(scfh)/磅沥青进料的速率通过沥青进料,然后以约500至600rpm的搅拌速率搅拌所述沥青进料,以获得适合于碳生产的基本上100%的中间相沥青产物。

10.然而,已经发现在上述方法中产生各向异性沥青的处理时间和惰性气体流速很高。此外,这个过程需要高转速的搅拌器设备,这个过程只产生中间相沥青。

11.此外,在美国专利公告第4631181号中公开了另一种生产中间相沥青的类似方法。

所述方法包括通过向重质沥青中加入醇和苯酚中的至少一种来生产中间相。此外,所述过程包括在至少250℃的温度下对混合物进行预处理,然后对预处理的混合物进行热处理。

12.然而,需要注意的是,上述方法需要添加剂和高压来生产中间相沥青,并且进一步不会产生完全的各向异性沥青。

13.美国专利公告第4704333号公开了另一种生产中间相沥青的方法。所述方法包括在催化有效量的选自钒、铬、钼、铁、镍和钴的金属的氧化物、二酮、羧酸盐和羰基的存在下将沥青转化为中间相沥青。

14.另一种生产中间相沥青的方法在美国专利公告第5182010号中公开。所述方法包括在每摩尔萘衍生物约0.1至20摩尔氟化氢(hf)和约0.05至1.0摩尔三氟化硼(bf3)的存在下,在约180℃至400℃的温度和约5至100大气压下聚合具有至少一个甲基的萘衍生物约5至300分钟。

15.然而,应注意的是,在上述方法中使用了催化剂,因此,一定百分比的金属催化剂可能残留在所生产的中间相沥青中,从而损害了纯度。此外,所述流程需要高压容器,这将增加资本支出和加工成本。

16.美国专利公告第4512874号公开了另一种生产中间相的方法。所述方法包括在360℃至450℃的温度下对石油沥青进行热处理。随后,将热处理过的沥青转移至中间相生长和凝聚步骤。

17.所述方法还包括在中间相生长和聚结步骤中加热传递的热处理沥青,通过在高于280℃和低于350℃的温度下时效,仅使中间相生长和聚结。最后,所述方法包括在生长和凝聚步骤中从下层去除由q.i.组分和q.s.组分组成的中间相。

18.然而,上述方法需要两个容器,一个用于形成中间相,另一个用于中间相生长和凝聚。此外,各向同性材料在分离后返回第一容器。因此,很难将非常粘稠的材料从一个容器输送到另一个容器。

19.此外,美国专利公告第2775549号公开了一种生产针状焦炭的方法。所述方法包括在加热到350℃至550℃时从高沸点石油渣油中除去组分,随后在静止池中焦化剩余渣油。

20.美国专利第9777221号还公开了一种用于低热膨胀系数(cte)石墨电极的生产针状焦的半连续方法。所述方法包括在压力下加热针状焦炭前体,从而将60%至90%的煤焦油馏出物转化为生焦炭。所述方法之后煅烧生焦炭以产生低热膨胀系数针状焦炭。

21.然而,上述工艺需要约2kg/cm2至7kg/cm2的高压。因此,系统需要昂贵的焦化鼓。此外,使用高压水射流对鼓中形成的针状焦炭进行除焦,并且需要后续处理以从生产的焦炭中去除水。

22.美国专利公告第4219405号中公开了另一种这样的方法。所述专利公开了焦炭的连续生产。所述方法包括以将混合物的中间相含量增加至30%至60%的速率预热烃和再循环冷凝物。所述方法还包括在焦化区以一定速率加热预热的混合物,以形成具有70%至100%的中间相含量的生焦炭。然后,在该过程之后,连续地从焦化区去除生焦炭,并在煅烧炉中加热去除的焦炭。

23.但是,需要注意的是,原料沥青在进入焦化区之前需要具有30-60%的中间相含量,这需要额外的设备来制造原料沥青。

24.因此,需要一种用于生产受控中间相焦炭的系统和简单的方法,所述方法可以省

去高温泵以输送粘性沥青,并省去高压工艺以降低设备成本和易于操作。

25.此外,需要用于生产中间相焦炭的系统和方法,这可以省去有机溶剂、添加剂或催化剂的使用。

26.此外,需要系统和方法,这可以减少生产中间相焦炭的处理时间。

27.简而言之,需要生产中间相焦炭的系统和方法,这系统和方法可以克服上述缺点,并提供易于操作和成本效益高的方法。

技术实现要素:

28.因此,本发明的方面涉及从各向同性沥青生产中间相焦炭的系统和方法。所述系统和方法均具有成本效益,并通过提供高质量的中间相焦炭克服了存在的问题。

29.在本发明的一目的中,提供一种由各向同性沥青生产中间相焦炭的系统。所述系统包括反应器,所述反应器包括具有容器的入口区,其中所述容器适于接收所述各向同性沥青。

30.所述反应器还包括第一加热区,所述第一加热区适于通过在大气压下在250℃至350℃的温度下操作所述第一加热区来对所述各向同性沥青进行预处理。此外,所述反应器包括第二加热区,所述第二加热区适于通过在大气压下保持350℃至500℃的温度来对所述预处理的各向同性沥青进行加热,以将所述各向同性沥青转化为中间相沥青。

31.所述反应器还包括第三加热区,所述第三加热区适于通过在大气压下保持500℃~800℃的温度对所述中间相沥青进行加热以获得中间相焦炭。此外,所述反应器包括冷却区以将产物从高温冷却至低温。此外,所述反应器包括适于将所述中间相焦炭从反应器中排出的出口区。

32.所述系统还包括受控速度推动器单元,其适于以受控速度将所述容器从所述入口区物理地移动到所述第一加热区、所述第二加热区和所述第三加热区通过出口区,以在所述出口区获得中间相焦炭。这排除了安装昂贵的泵送系统以在高温下将高粘性沥青10从一个反应器泵送到另一个反应炉的需要。

33.在本发明的一个实施例中,所述各向同性沥青选自煤焦油或石油焦油中的至少一种。所述各向同性沥青的软化点(sp)温度为80℃至120℃,喹啉不溶物(qi)含量小于或等于2%。

34.在本发明的另一实施例中,所述系统还包括适于容纳所述各向同性沥青的储存器,并将所述各向同性沥青供给到容器中。

35.在本发明的一个实施例中,反应器还包括冷却区,所述冷却区适于冷却从第三加热区获得的所述中间相焦炭。

36.在本发明的另一实施例中,所述系统还包括适于将所述中间相焦炭粉碎成焦炭颗粒的粉碎单元。

37.在本发明的一个实施例中,所述系统还包括适于存储所述焦炭颗粒的料斗。

38.此外,所述系统包括一个气动输送系统,用于将所述焦炭颗粒从所述破碎单元输送到所述料斗中。

39.所述系统还包括蒸气冷凝单元和储油单元,其适于冷凝从该系统蒸发的沥青以获得冷凝油。

40.本发明的一目的,公开了一种由各向同性沥青生产中间相焦炭的方法。所述方法包括将各向异性沥青加入放置在反应器入口区的容器中。所述过程之后是通过推动器单元将所述容器物理地移动到第一加热区,其中所述容器在所述反应器内以一直线运动移动。

41.所述方法还包括将所述容器从所述第一加热区经由所述推动器单元物理地移动到第二加热区。在所述反应器的所述第二加热区内加热预处理的各向同性沥青,将温度在大气压下保持在350℃至500℃,以获得中间相沥青。

42.此外,所述方法包括通过所述推动器单元将所述容器从第二加热区物理地移动到通过推动器单元的第三加热区。在所述过程之后,在所述反应器的所述第三加热区内通过在大气压下保持500℃至800℃的温度来加热所述中间相沥青以获得中间相焦炭。

43.此外,所述方法包括将所述容器从所述第三加热区经由所述推动器单元物理地移动到冷却区,以及将所述中间相焦炭从所述反应器的出口区排出。

44.在本发明的一个实施例中,所述方法还包括将所述各向同性沥青从储存器进料到容器中。

45.在本发明的另一个实施例中,所述方法包括在所述冷却区中冷却所述中间相焦炭。

46.在本发明的一个实施例中,所述方法还包括将所述容器从所述冷却区经由推动器单元物理地移动到出口区。

47.在本发明的另一个实施例中,所述方法包括在破碎单元内将所述中间相焦炭破碎成焦炭颗粒。

48.此外,在本发明的另一个实施例中,所述方法包括使用气动输送系统将所述焦炭颗粒从所述破碎单元输送到料斗中。

49.在本发明的另一个实施例中,所述方法还包括回收和储存未使用的沥青。所述回收步骤包括从所述反应器中蒸发未使用的沥青,所述蒸发的沥青在冷凝单元中冷凝以获得冷凝油并将其储存在储存罐中。

50.这些特征连同本发明的其他目的以及本发明的各种新颖性特征在所附权利要求中被特别指出,并构成本发明的一部分。为了更好地理解本发明、其操作优点以及通过其使用所达到的特定目的,应当参考所附的描述内容,其中示出了本发明的示例性实施例。

附图说明

51.本发明的优点和特征将通过以下结合附图的详细描述得到更好的理解,在附图中:

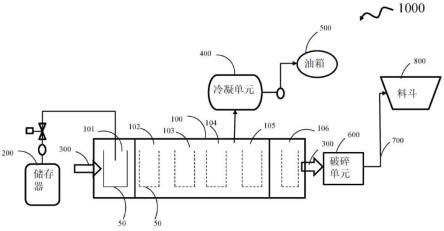

52.图1是根据本发明的各种实施例,表示用于由各向同性沥青生产中间相焦炭的系统的示例性方框示意图。

53.图2是根据本发明的各种实施例的推动器单元的示例性方框示意图。

54.图3描述根据本发明的各种实施例的由各向同性沥青生产中间相焦炭的示例性方法的流程示意图。

55.图4图示了根据本发明的各种实施例的中间相焦炭的外观光学显微照片。

56.图5图示了表示通过执行根据本发明的各种实施例的工艺参数的石墨的充电容量、放电容量和第一循环效率的图表。

57.图6图示了根据本发明的各种实施例的圆边石墨颗粒。

58.图7图示了根据本发明的各种实施例的石墨颗粒尺寸的图表。

59.在所有附图中,相同的数字表示相同的组件。

具体实施方式

60.为了说明的目的,本文详细描述的示例性实施例经历了许多变化。然而,应当强调的是,本发明不限于所公开的用于生产中间相焦炭的系统和方法。应当理解,在情况可能建议或有利的情况下,可以设想等同物的各种省略和替换,但这些省略和替换旨在替代应用或实现,而不背离本发明的精神或范围。

61.除非另有说明,说明书和权利要求书中使用的术语具有焦炭生产系统及其所涉及的工艺领域中常用的含义。具体而言,以下术语具有如下所示的含义。

62.本文中的术语“一”和“一个”并不表示数量的限制,而是表示至少有一个参考项目的存在。

63.本文中的术语“具有”、“包含”、“包括”及其变体表示组件的存在。

64.本文中的术语“中间相”是指向列型液晶结构,它易于石墨化,可作为制备高性能、多功能的各向异性石墨材料的有前途的原料。

65.图1说明了用于从各向同性沥青生产中间相焦炭的系统(1000)的示例性方框图。所述系统(1000)包括含有所述各向同性沥青的储存器(200)。在本发明的一个实施例中,所述各向同性沥青选自煤焦油或石油焦油中的至少一种。

66.此外,本领域技术人员将理解,所述各向同性沥青通常具有大量的芳烃含量和小于或等于2%的喹啉不溶物(qi)含量。此外,所选择的各向同性沥青的软化点(sp)温度在80℃至120℃的范围内。所用的所述各向同性沥青可以是液态或固态。

67.在本发明的所述实施例中,具有上述参数的各向同性沥青,即得到的中间相焦炭,会影响最终产品的类型以及其电化学性能。

68.此外,如图1所示,所述系统(1000)包括反应器(100)以从所述各向同性沥青生产所述中间相焦炭。

69.反应器(100)包括多个区(101)、(102)、(103)、(104)、(105)、(106)。在本发明的一个实施例中,所述多个区包括具有一容器(50)的一入口区(101)。

70.所述容器(50)适于从所述储存器(200)接收所述各向同性沥青。

71.在所述实施例中,所述各向同性沥青以一预定量被泵送到所述容器(50)。

72.如图1所示,所述多个区(101)、(102)、(103)、(104)、(105)、(106)还包括在所述反应器(100)内部的第一加热区(102)。所述第一加热区(102)适于对所述各向同性沥青进行预处理。

73.更具体地,在本发明的所述实施例中,所述各向同性沥青的预处理在大气压力下在250℃至350℃的温度下进行,以减少或消除所述各向同性沥青的许多挥发性排放。

74.进一步地,所述多个区域(101)、(102)、(103)、(104)、(105)、(106)包括在所述反应器(100)内部的第二加热区(103)。所述第二加热区(103)适于对预处理的各向同性沥青进行加热。

75.更具体地,所述预处理的各向同性沥青在所述第二加热区(103)内在大气压下在

350℃至500℃的温度下发生热解,以将所述各向同性沥青转化为中间相沥青。

76.在本发明的所述实施例中,在所述温度范围内,所述各向同性沥青的物理外观和化学成分发生变化。更具体地,中间相的形成发生在所述各向同性沥青中。随后,这可能导致所述各向同性沥青转化为各向异性相。

77.此外,在所述实施例中,中间相沥青呈现为球体,并且所述中间相的形成速率取决于前体即所述各向同性沥青的化学组成。

78.更优选地,所述中间相的形成取决于各向同性沥青在反应器(100)中的停留时间和生产所述中间相焦炭的温度条件。

79.此外,更具体地,所述沥青的堆叠的扁平分子形成中间相球体。因此,所述中间相球体扩大并合并在一起以在第二加热区(103)的末端形成块状中间相沥青。

80.此外,所述多个加热区(101)、(102)、(103)、(104)、(105)、(106)还包括所述反应器(100)内部的第三加热区(104)。所述第三加热区(104)适于对在所述第二加热区(103)末端获得的所述中间相沥青进行加热。

81.更具体地,所述中间相沥青的热解在所述第三加热区(104)内在500℃至800℃的温度下在大气压下进行预定时间。更优选地,所述中间相沥青在第三加热区(104)中在500℃至600℃的温度范围内转化为中间相焦炭。

82.在第三加热区(104)之后获得的所述中间相焦炭本质上是各向异性的,并且具有80%至100%的中间相含量。

83.在本发明的另一实施例中,所述第一加热区(102)、所述第二加热区(103)和所述第三加热区(104)内部还包括多个加热区,用于对加热区(102)、(103)、(104)内部温度进行精细控制。更优选地,所述多个加热区在所述中间相焦炭将具有高质量的温度下操作。

84.在本发明的一实施例中,多个区(101)、(102)、(103)、(104)、(105)、(106)还包括冷却区(105)。所述冷却区(105)适于冷却在所述第三加热区(104)末端获得的所述中间相焦炭(参见图1)。

85.此外,所述多个区(101)、(102)、(103)、(104)、(105)、(106)包括在所述反应器(100)内部的出口区(106)。所述出口区(106)适于储存从所述冷却区(106)获得的所述中间相焦炭(参见图1)。

86.在本发明的一个实施例中,所述系统(1000)包括推动器单元(300)(参见图1和图2)。所述推动器单元(300)适于将所述容器从所述入口区(101)物理地移动到所述第一加热区(102)、所述第二加热区(103)和所述第三加热区(104),通过出口区(106),以在所述出口区(108)获得中间相焦炭。

87.在这个实施例中,所述推动器单元(300)包括液压推动器系统。所述液压推动器系统包括液压泵(302)以允许所述液压流体从基座(301)流过所述流体液压推动器系统以产生液压动力。进一步地,所述液压推动器系统包括液压阀(303)以调节所述液压流体的流量以实现可变推进速度。这提供了改变在所述多个区(101)、(102)、(103)、(104)、(105)、(106)中的停留时间以生产受控的中间相材料的操作灵活性(参见图2)。

88.所述液压推进器系统还包括液压缸(304),用于将所述液压能转换为机械能,以推动所述容器(50)通过所述多个区(101)、(102)、(103)、(104)、(105)、(106)(见图2)。

89.在本发明的另一实施例中,系统(1000)还包括破碎单元(600)。所述破碎单元

(600)适于将从所述出口区(106)排出的所述中间相焦炭破碎成焦炭颗粒(见图1)。必须从粉碎的焦炭中筛选出非常小的尺寸,留下约小于20毫米的可接受尺寸。

90.在本发明的另一个实施例中,系统(1000)还包括气动输送系统(700)。所述气动输送系统(700)适于将从所述中间相焦炭(参见图1)中提取的所述焦炭颗粒输送至料斗(800),所述颗粒在所述料斗(800)中储存。

91.更优选地,通过使用集体力压力和空气将所述焦炭颗粒通过封闭管道输送到所述料斗(800)中。

92.在所述实施例中,需要空气的压力和流动来将所述焦炭颗粒从所述破碎单元(600)传送到所述料斗(800)。

93.在本发明的另一个实施例中,所述反应器(100)还适于蒸发部分所述沥青。

94.在本发明的这个实施例中,系统(1000)包括冷凝单元(400)。所述冷凝单元(400)适于将所述蒸发的未使用沥青冷凝成冷凝油。

95.在本发明的另一个实施例中,所述系统(1000)还可以包括油箱(500)。所述油箱(500)适于储存具有所述轻裂化产物的冷凝油。

96.现在将参考流程图解释与系统(1000)相关的中间相焦炭制备的基本过程(参见图3)。

97.在步骤(10),所述方法(900)包括将各向同性沥青从储存器(200)进料到一容器(50)中。然后将所述容器(50)装入反应器(100)中。

98.在一个实施例中,所述容器(50)以预定量放置在反应器(100)的一入口区(101)中。

99.在步骤(12)中,所述方法(900)包括将填充有所述各向同性沥青的所述容器(50)物理地移动到第一加热区。其中,所述容器(50)以一固定速度的一直线运动移动。

100.在本发明的实施例中,容器(50)从入口区到第一加热区(101)的物理移动是通过推动器单元(300)完成的。

101.在步骤(14)中,所述方法(900)包括在所述反应器(100)的所述第一加热区(102)内对所述各向同性沥青进行预处理。其中,所述加热区在250℃至350℃的温度和大气压下运行预定时间(参见图3)。

102.在本发明的实施例中,如上所述,需要对所述各向同性沥青进行所述预处理或预调节以减少或消除所述各向同性沥青的许多挥发性排放物。

103.此外,在步骤(16),所述方法包括将所述容器(50)从所述第一加热区(102)经由所述推动器单元(300)物理地移动到第二加热区(103)。同样,应该理解的是,材料没有移动,但容器(50)在反应器(100)内移动。

104.在本发明的实施例中,在对所述各向同性沥青进行预处理之后,填充有预处理过的沥青的所述容器(50)移动到下一段,即第二加热区(103)。

105.在步骤(18),所述方法(900)包括通过在大气压下保持350℃至500℃的温度来加热所述反应器(100)的所述第二加热区(103)内的预处理各向同性沥青。

106.在这个实施例中,在所述温度范围内发生物理外观和化学组成的变化。更具体地,在所述实施例中,中间相的形成发生在所述预处理的各向同性沥青中。随后,这可能导致所述各向同性沥青转化为各向异性相沥青。

107.此外,在所述实施例中,中间相沥青呈现为球体,并且所述中间相的形成速率取决于前体即所述各向同性沥青的化学组成。

108.进一步在步骤(20),所述方法(900)包括经由所述推动单元(300)将所述容器(50)从第二加热区(103)物理移动到第三加热区(104)。

109.在步骤(22)中,通过将温度保持在450℃至800℃,在所述反应器(100)的所述第三加热区(104)内加热所述中间相沥青,继续进行所述方法(900)。更优选的是,在大气压力下,在480℃至600℃的温度下获得中间相焦炭(见图3)。同样,应当理解的是,材料不移动,而是容器(50)在反应器(100)内移动。

110.在步骤(24),所述方法(900)包括将所述容器(50)从所述第三加热区(104)经由所述推动器单元(300)物理地移动到冷却区(105)。

111.在步骤(26),所述方法(900)进一步包括冷却所述中间相焦炭。

112.此外,在步骤(28),方法(900)包括将所述容器(50)从所述冷却区(105)经由推动器单元(300)物理地移动到出口区(106)。

113.此外,在步骤(30)中,方法(900)包括从所述出口区(106)排出所述中间相焦炭(参见图3)。

114.在步骤(32),之后所述方法(900)是在破碎单元(600)内破碎所述中间相焦炭。其中,所述破碎是为了将所述中间相焦炭转化为焦炭颗粒。

115.进一步在步骤(34)中,所述方法(900)包括将所述焦炭颗粒从所述破碎单元(600)经由气动输送系统(700)输送到料斗(800)中。

116.在本发明的另一个实施例中,回收未使用的沥青。更优选地,在所述反应器(100)内的中间相焦炭的生产过程中,部分各向同性沥青蒸发(参见图3)。

117.在本发明的上述实施例中,在步骤(36)中,所述方法(900)包括将所述未使用的沥青从所述反应器(100)蒸发至冷凝单元(400)(参见图3)。

118.在步骤(38)中,所述方法(900)进一步包括在冷凝单元(400)中对所述蒸发沥青进行冷凝以获得冷凝油(参见图3)。

119.此外,在步骤(40)中,所述方法(900)包括将所述冷凝油泵送到油箱(500)中(参见图3)。

120.与现有系统和方法相比,本文公开的系统和方法是可行的、可持续的、有效的和高效的。此外,本发明保证了制备的中间相焦炭的均匀性。

121.此外,传统的中间相焦炭一般由中间相含量大于50%、软化点大于200℃的中间相沥青制成,但由于中间相沥青成本高,很少有工业化规模的产品。

122.因此,本发明提供了一种由软化点低于200℃的沥青生产中间相焦炭的系统和方法。

123.在现有的批量制程中,前驱体在高压下进行热解,直到制备出一定量的中间相。中间相沥青然后通过机械或化学过程进行分离过程,这需要复杂的设备和溶剂。

124.此外,生产中间相焦炭的过程在单个反应器的多个加热区中进行,因此本发明不需要高温泵和高压来输送沥青。与现有系统和工艺一样,需要高温泵和高压将中间相沥青从一个反应器转移到另一个反应器以完成中间相焦炭的生产。到目前为止,已经在单独的反应器/工厂中制造中间相沥青,在另一个反应器/工厂中制造中间焦炭。在公开的系统中,

它是一个单一反应堆中的圆顶。

125.此外,本发明中的停留时间由推进器单元的速度非常好地控制。因此,它在热解过程中控制中间相球的形成,以制备可再现质量的中间相焦炭。此外,所述制备的中间相焦炭的性质在锂离子电池用石墨阳极的生产等应用中具有特别的意义。

126.此外,为了更好地理解所述本发明并显示所述系统和方法可以如何实施,现在将进行各种实施。使用所述系统和方法,使用不同的参数进行了四个实验。

127.实施例1

128.第一个实施例说明了本发明使用具有100的软化点(sp)和2%的qi的煤焦油沥青的操作。第一加热区(102)的温度为250℃至350℃,实验在大气压下进行。第二加热区(103)和第三加热区(104)的温度分别设置为350℃至500℃和500℃至800℃,停留时间为10小时。从反应器(100)获得的大块中间相焦炭含有大于75%的各向异性。所述焦炭的外观光学显微照片(见图4)。

129.由所述焦炭制备的石墨阳极为335毫安/克,首次循环效率为92%。所述石墨阳极在2c下充电至其容量的48%,在3c下放电99%。

130.实施例2

131.实施例2说明了本发明在sp为100且qi<0.2%的煤焦油沥青中的操作。第一加热区(102)的温度为250℃至350℃,实验在大气压下进行。第二加热区(103)和第三加热区(104)的温度分别设置为350℃至450℃和450℃至800℃,停留时间为10小时。从反应器(100)获得的大块中间相焦炭含有90%以上的各向异性。

132.由所述焦炭制备的石墨阳极为355毫安/克,首次循环效率为93%。所述石墨阳极在2c充电至其容量的30%,并且以3c速率放电92%。这种石墨的充放电曲线如图5所示。

133.实施例3

134.这个实施例说明了本发明的操作,其中煤焦油沥青的sp为100,qi<0.2%。区域1的温度为250℃至350℃,实验在大气压下进行。第二加热区(103)和第三加热区(104)的温度分别设置为350℃至430℃和450℃至800℃,停留时间为20小时。从反应器(100)获得的大块中间相焦炭含有90%以上的各向异性。

135.由所述焦炭制备的石墨阳极容量为362毫安/克,首次循环效率为93%。所述石墨阳极以2c充电至其容量的30%,在3c速率下放电91%。

136.实施例4

137.这个实施例说明了本发明使用sp为100且qi<0.2%的煤焦油沥青的操作。第一加热区(102)的温度为250℃至350℃,实验在大气压下进行。第二加热区(103)和第三加热区的温度分别设置为350℃至450℃和450℃至550℃,停留时间为10小时。从反应器(100)获得的大块中间相焦炭含有90%以上的各向异性。

138.由这种焦炭制备的石墨阳极容量为356毫安/克,首次循环效率为94%。它以2c充电至容量的32%。它以3c速率放电93%。这种电极的密度可达1.8g/cc。

139.此外,通过上述工艺生产的石墨颗粒具有圆形边缘(参见图6)。圆形边缘的石墨颗粒确保了电极涂层过程。因此,所得的高密度电极可以具有良好的孔隙率和颗粒取向。

140.此外,通过所述方法生产的电极可以具有更好的润湿性和高的充电和放电率。

141.从图7所示的图表可以看出,石墨颗粒的尺寸可以根据需要进行控制。此外,所述

图绘制在石墨颗粒的百分位数和尺寸之间。

142.此外,石墨颗粒的尺寸如下表1所示:

143.表1

[0144][0145][0146]

上述实施例的原料及工艺参数见下表2:

[0147]

表2

[0148][0149]

相对于上述实施例,其中石墨阳极由中间相焦炭制成的电池的性能如下表3所示:

[0150]

表3

[0151]

[0152][0153]

使用通过所述方法制备的中间相焦炭组合物形成的电极与现有技术的性能比较数据如下表4所示

[0154]

表4

[0155]

[0156][0157]

因此,本发明描述了可以实现高密度电极的方法。因此,这将有助于制造高能量密度的电池。此外,所生产的电极具有更好的充放电率,这使得制造高功率电池成为可能。

[0158]

因此,本发明是一种生产焦炭的系统和方法,与现有方法相比,其是可行的、可持续的、有效的和高效的。

[0159]

本发明的具体实施例的上述描述是为了描述的目的而呈现的。它们不仅在穷举或将本发明限制为所公开的精确形式,显然根据上述教导可以进行许多修改和变化。

[0160]

此外,选择和描述实施例是为了最好地解释本发明的原理及其实际应用,从而使本领域的其他技术人员能够最好地利用本发明和具有各种修改的各种实施例,以适合于预期的特定用途。应当理解,根据情况可能建议或变得有利,可以设想等同物的各种省略和替换,但是这种省略和替换旨在替代应用或实现,而不脱离本发明的精神或范围。

[0161]

[0162]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1