复合聚醚型破乳剂及其制备方法与流程

1.本发明涉及石油化工领域,特别涉及复合聚醚型破乳剂及其制备方法。

背景技术:

2.原油中含有多种表面活性剂,如胶质、沥青质、石蜡、无机物等,这些表面活性剂可以作为天然的乳化剂,将油与水混合,形成稳定的油水乳状液,即乳化原油。随着采油技术的逐渐开发,原油采出液的成分变得越来越复杂,乳化原油状态发生改变,从单重乳化转向多重乳化,乳化液稳定性也越来越强,含水率越来越高,这种乳化原油会增加泵、管线和储罐的负荷,引起金属表面腐蚀,因此,需要对乳化原油进行破乳脱水。

3.化学破乳法是目前油田生产中最普遍的破乳方法,主要是利用破乳剂与油水界面膜上的乳化剂产生物理或化学作用,破坏油水界面稳定性,从而达到破乳脱水的目的。

4.相关技术中采用的破乳剂类型多为以十八醇醚为引发剂单类二嵌段聚醚型,分子结构单一,多作用于含水较多的轻质原油,脱水速率慢、脱水水质浑浊、且用量较大、适应性差,无法满足油田产出液的复杂多样化的需求。

技术实现要素:

5.本发明实施例提供了一种复合聚醚型破乳剂及制备方法,以解决破乳剂脱水速率慢、胶水水质浑浊、用量大,无法满足油田产出液的复杂多样化等问题,技术方案如下:

6.一方面,提供一种复合聚醚型破乳剂,所述复合聚醚型破乳剂包括以下重量配比的组分:

7.三嵌段聚醚50~80重量份;

8.有机溶剂15~40重量份;

9.稳定剂2~12重量份,

10.其中,所述三嵌段聚醚包括酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚。

11.可选地,所述复合聚醚型破乳剂包括以下重量配比的组分:

12.三嵌段聚醚60~70重量份;

13.有机溶剂20~30重量份;

14.稳定剂5~10重量份。

15.可选地,有机溶剂为苯类或芳香烃类有机溶剂,稳定剂为二醇衍生物。

16.可选地,所述酚醛树脂三嵌段聚醚与所述多乙烯多胺三嵌段聚醚的质量比为1.2~6:1。

17.可选地,所述酚醛树脂三嵌段聚醚通过以下方法制备得到:

18.步骤1、将酚醛树脂和碱性催化剂加入到反应釜中,升温至第一反应温度,然后向所述反应釜中继续加入环氧丙烷,在设定反应压力下进行第一反应;

19.步骤2:所述第一反应结束后,降温至第二反应温度,向所述反应釜内加入环氧乙烷,进行第二反应,得到二嵌段聚醚;

20.步骤3、向所述反应釜内继续加入环氧丙烷,继续升温至所述第一反应温度,在所述设定反应压力下进行第三反应,得到所述酚醛树脂三嵌段聚醚。

21.可选地,所述多乙烯多胺三嵌段聚醚通过以下方法制备得到:

22.步骤1、将多乙烯多胺和碱性催化剂加入到反应釜中,升温至第一反应温度,然后向所述反应釜中继续加入环氧丙烷,在设定反应压力下进行第一反应;

23.步骤2:所述第一反应结束后,降温至第二反应温度,向所述反应釜内加入环氧乙烷,进行第二反应,得到二嵌段聚醚;

24.步骤3、向所述反应釜内继续加入环氧丙烷,继续升温至所述第一反应温度,在所述设定反应压力下进行第三反应,得到所述多乙烯多胺三嵌段聚醚。

25.可选地,所述第一反应温度为125℃~135℃;

26.所述第二反应温度为115℃~125℃。

27.可选地,所述设定反应压力为0.4mpa~0.5mpa。

28.另一方面,本发明实施例提供了第一方面涉及的复合聚醚型破乳剂的制备方法,所述制备方法包括:按各组分的重量配比,使酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚、有机溶剂搅拌均匀,然后分多次加入稳定剂,搅拌均匀后,得到所述复合聚醚型破乳剂。

29.可选地,在进行搅拌时,搅拌速度为100r/min-300r/min。

30.本发明实施例提供的技术方案带来的有益效果至少包括:

31.(1)本发明实施例的复合聚醚型破乳剂,使用了酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚,上述两种类型的三嵌段聚醚分子链长且支链多,亲水性好,具有较高的润湿性能和渗透性能,可以更好地作用于原油乳状液的油水界面中,且两种不同类型的三嵌段聚醚复配使用,起到协同增效的作用,使得复合聚醚破乳剂的破乳速率快,用量少,适应性强,可使用不同油田原油。

32.(2)本发明实施例的复合聚醚型破乳剂,通过有机溶剂使酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚充分混合,通过加入稳定剂,使得所得复合聚醚型破乳剂的稳定性好,能够长时间放置不分层。

具体实施方式

33.为使本发明的技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

34.本发明实施例提供一种复合聚醚型破乳剂,该复合聚醚性破乳剂包括如下重量配比的组分:

35.三嵌段聚醚50~80重量份;

36.有机溶剂15~40重量份;

37.稳定剂2~12重量份,

38.其中,三嵌段聚醚包括:酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚。

39.在一些可能的实现方式中,复合聚醚型破乳剂包括以下重量配比的组分:

40.三嵌段聚醚60~70重量份;

41.有机溶剂20~30重量份;

42.稳定剂5~10重量份。

43.本发明实施例中,三嵌段聚醚、有机溶剂和稳定剂的重量配比在合适的范围内,能够使得所得复合聚醚型破乳剂的破乳效果更好、用量少、稳定性更好,适应性更强。

44.(1)本发明实施例的复合聚醚型破乳剂,使用了酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚,上述两种类型的三嵌段聚醚分子链长且支链多,亲水性好,具有较高的润湿性能和渗透性能,可以更好地作用于原油乳状液的油水界面中,且两种不同类型的三嵌段聚醚复配使用,起到协同增效的作用,使得复合聚醚破乳剂的破乳速率快,用量少,适应性强,可使用不同油田原油。

45.(2)本发明实施例的复合聚醚型破乳剂,通过有机溶剂使酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚充分混合,通过加入稳定剂,使得所得复合聚醚型破乳剂的稳定性好,能够长时间放置不分层。

46.可选地,有机溶剂为苯类或芳香烃类油溶性有机溶剂,苯类有机溶剂例如为甲苯、二甲苯、溶剂油、重芳烃、石脑油中的至少一种,芳香烃类油溶性有机溶剂例如为重芳烃有机溶剂。

47.稳定剂优选为同时具备亲水性和亲油性的有机溶剂,例如为二醇衍生物,可选自乙二醇单甲醚、乙二醇单乙醚、乙二醇丁醚中的至少一种,例如为乙二醇丁醚。选择上述种类的有机溶剂和稳定剂能够得到破乳效果更好、稳定性更好的复合聚醚型破乳剂。

48.本发明实施例中,酚醛树脂三嵌段聚醚与多乙烯多胺三嵌段聚醚的质量比为1.2~6:1,例如为1.5~5:1,例如为2:1、3:2、4:1、5:1等,上述质量比,能够获得最佳的破乳效果。

49.在一些可能的实现方式中,酚醛树脂三嵌段聚醚通过以下方法制备得到:

50.步骤1、将酚醛树脂和碱性催化剂加入到反应釜中,升温至第一反应温度,然后向反应釜中继续加入环氧丙烷,在设定反应压力下进行第一反应;

51.步骤2:第一反应结束后,降温至第二反应温度,向反应釜内加入环氧乙烷,进行第二反应,得到二嵌段聚醚;

52.步骤3、向反应釜内继续加入环氧丙烷,继续升温至第一反应温度,在设定反应压力下进行第三反应,得到酚醛树脂三嵌段聚醚。

53.在一些可能的实现方式中,多乙烯多胺三嵌段聚醚通过以下方法制备得到:

54.步骤1、将多乙烯多胺和碱性催化剂加入到反应釜中,升温至第一反应温度,然后向反应釜中继续加入环氧丙烷,在设定反应压力下进行第一反应;

55.步骤2:第一反应结束后,降温至第二反应温度,向反应釜内加入环氧乙烷,进行第二反应,得到二嵌段聚醚;

56.步骤3、向反应釜内继续加入环氧丙烷,继续升温至第一反应温度,在设定反应压力下进行第三反应,得到多乙烯多胺三嵌段聚醚。

57.可见,实质上,本发明实施例制备得到的酚醛树脂三嵌段聚醚为酚醛树脂三嵌段聚醚,以酚醛树脂作为起始剂,提供的多乙烯多胺三嵌段聚醚实质上为多乙烯多胺聚氧乙烯聚氧丙烯嵌段聚醚,以多乙烯多胺作为起始剂。

58.发明人发现,酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚的破乳脱水效果优于其他类型的破乳剂,如be型(聚氧乙烯聚氧丙烯丙二醇醚)破乳剂、聚氧丙烯聚氧乙烯烷基醇醚、gp型(聚氧丙烯聚氧乙烯丙三醇醚)破乳剂,与单类三嵌段聚醚破乳剂相比,本发明实

施例的复合聚醚型的破乳速率更快。

59.本发明实施例中,通过酚醛树脂三嵌段聚醚和多乙烯多胺聚氧乙烯聚氧丙烯三嵌段聚醚的复配使用,二者起到协同作用,在对原油进行破乳处理时,用量更少,破乳速率更快,适应性更强。

60.示例地,多乙烯多胺为乙二胺、二乙烯三胺、三乙烯四胺和四乙烯五胺中的至少一种,例如为四乙烯五胺。酚醛树脂例如为烷基酚醛树脂。

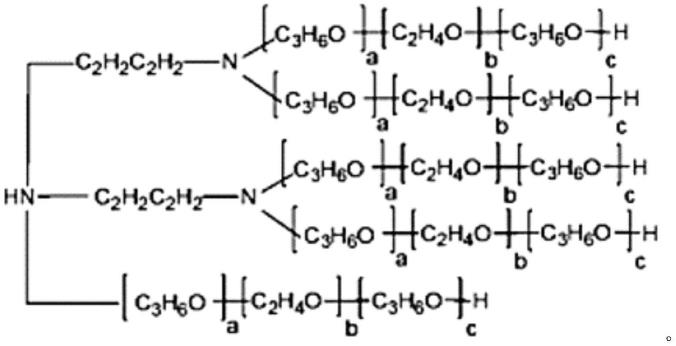

61.作为一种示例,酚醛树脂三嵌段聚醚包括以下化学结构式所示的三嵌段聚醚:

[0062][0063]

作为一种示例,多乙烯多胺三嵌段聚醚包括以下化学结构式所示的三嵌段聚醚:

[0064][0065]

本发明实施例所涉及的三嵌段聚醚的分子量为5

×

105~8

×

106,在该分子量下所得破乳剂的破乳效果更好。

[0066]

其中,步骤1中使用的环氧丙烷与酚醛树脂或者多乙烯多胺的质量比为(80~150):1,例如为80:1,100:1,120:1,150:1,在该范围内,不仅能确保获得足够高的反应速率,且使聚合反应速度更加可控。

[0067]

步骤1中,碱性催化剂例如可以为氢氧化钾或氢氧化钠,例如为氢氧化钾;碱性催化剂与环氧丙烷的质量比为1:80~150,例如为1:80、100:1、120:1、150:1。

[0068]

在一些可能的实现方式中,第一反应温度为125℃~135℃;第二反应温度为115℃~125℃。

[0069]

示例地,步骤1中,可以将酚醛树脂或者多乙烯多胺、以及碱性催化剂加入到反应釜中,使反应釜中为惰性氛围,升温至125~135℃(例如130℃),向反应釜中加入环氧丙烷,调节压力,进行反应,反应结束后,反应釜冷却至115~120℃(例如120℃),加入环氧乙烷,进行反应,获得二嵌段聚醚。

[0070]

其中,使反应釜中为惰性氛围如下进行:对反应釜抽真空,通入惰性气体,或者,采用惰性气体对反应釜置换3次以上,惰性气体可选为氮气或氩气。

[0071]

步骤1中,采用惰性气体对反应釜加压或调节反应釜内的压力。

[0072]

步骤1中,加入环氧丙烷后,调节压力至0.4~0.5mpa,反应时间为40~80min。

[0073]

步骤2中,采用间歇的方式加入环氧乙烷,即分批加入环氧乙烷,例如分3至5次加入环氧乙烷,以保证环氧乙烷与环氧丙烷反应更加充分,添加完毕后,进行反应,反应时间为30~60min,得到二嵌段聚醚。

[0074]

步骤3中,向反应釜中加入环氧丙烷,升高温度至125~135℃(例如120℃),调节反应压力为0.4~0.5mpa,进行反应,反应时间为30~60min,反应结束后,加入酸性物质,中和催化剂,得到三嵌段聚醚,即聚氧乙烯聚氧丙烯三嵌段聚醚。

[0075]

步骤3中加入的环氧丙烷与步骤1中加入的环氧丙烷的质量比为2~3:1,以针对不同产地原油调整破乳剂亲水性或亲油性以使破乳剂更好的作用于油水界面,以达到最好的破乳效果)

[0076]

步骤3中,二嵌段聚醚与环氧丙烷的质量比为0.5~1:1,可选为0.5~0.7:1,例如为0.5:1,2:3。

[0077]

可选地,步骤3中,在反应结束后加入酸性物质能够中和碱性催化剂催化剂,酸性物质可选为冰醋酸,酸性物质与氢氧化钾的质量比为1,以保证能够完全中和碱性催化剂。

[0078]

本发明实施例所提供的复合聚醚型破乳剂利用三嵌段聚醚亲水性能好、具有较高的润湿性能和渗透性能的优点,能够更好的作用于原油乳状液的油水界面中,破乳速率快、脱水水质清澈、用量少,并且两种以上不同类型的三嵌段聚醚复配使用,起到协同增效的效果,能够提高破乳效果,可以适应不同油田,用量更好,破乳速率更快,脱水水质清澈,能够克服单类二嵌段聚醚破乳剂实用性差、脱水速率慢、脱水水质浑浊且用量大的缺陷。

[0079]

本发明实施例所提供的复合聚醚型破乳剂在应用于原油破乳处理时,当复合聚醚型破乳剂的加剂量为100ppm时,20min时所得原油脱水率在66.4%以上,60min时脱水率在97.5%以上,破乳速率快,脱出水水质清澈,用量少,能够适应不同油田原油,适应性强。

[0080]

本发明实施例还提供一种复合聚醚型破乳剂的制备方法,该方法包括:按各组分的重量配比,使酚醛树脂三嵌段聚醚和多乙烯多胺三嵌段聚醚、有机溶剂搅拌均匀,然后分多次加入稳定剂,搅拌均匀后,得到所述复合聚醚型破乳剂。

[0081]

在进行搅拌时,搅拌速度为100r/min-300r/min,搅拌时间为10~50min,可选地,搅拌速度为150~200r/min,搅拌时间为20~30min,例如,搅拌速度为150r/min,搅拌时间为20min。

[0082]

在搅拌过程中分次加入稳定剂,能够使得两种三嵌段聚醚、有机溶剂和稳定剂充分混合均匀,从而避免出现分层现象,得到均一稳定的复合聚醚型破乳剂产品,该复合聚醚型破乳剂能够长时间放置不分层,具有良好的稳定性。

[0083]

本发明实施例的复合聚醚型破乳剂在应用时,例如在对原油进行破乳处理时,将复合聚醚型破乳剂加入到原油中,实现对原油进行破乳脱水,可选地,加热至70~80℃进行热处理,能够使得提升复合聚醚破乳剂的破乳效果。

[0084]

本发明实施例的复合聚醚型破乳剂可用于伊朗mis油田区块原油、苏丹bamboo区块原油的破乳脱水处理。

[0085]

本发明实施例提供的复合聚醚型破乳剂中的活性组分为三嵌段聚醚,因此,在实际使用过程中,应当根据复合聚醚型破乳剂中三嵌段聚醚的含量来确定原油中复合聚醚型破乳剂整体的添加量,以使三嵌段聚醚的添加量达到要求。

[0086]

以下将通过实施例进行详细阐述,以下实施例中使用的酚醛树脂为异辛基酚醛树脂,产自杭州康化贸易有限公司,分析纯,含量86%。

[0087]

实施例1

[0088]

在耐压反应釜中加入10g酚醛树脂和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入800g环氧丙烷,开启搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.4mpa,反应开始,反应时间为40min,反应结束后将反应釜冷却至120℃,分5次加入265g环氧乙烷,反应时间为30~60min,反应结束后,加入2133g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应30min,反应结束后加入10g冰醋酸,中和氢氧化钾催化剂,得到酚醛树脂三嵌段聚醚。

[0089]

在耐压反应釜中加入10g四乙烯五胺和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入800g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.4mpa,反应开始,反应时间为40min,反应结束后将反应釜冷却至120℃,分5次加入265g环氧乙烷,反应时间为30min,反应结束后,加入1600g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应60min,反应结束后加入10g冰醋酸,中和氢氧化钾催化剂,得到四乙烯五胺三嵌段聚醚。

[0090]

在搅拌釜中加入1330g酚醛树脂三嵌段聚醚,670g四乙烯五胺三嵌段聚醚,并加入800g重芳烃有机溶剂,开启搅拌,搅拌速率为150r/min,搅拌过程中分三次加入200g乙二醇丁醚,搅拌20min,得到复合聚醚型破乳剂。

[0091]

实施例2

[0092]

在耐压反应釜中加入10g酚醛树脂和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入1000g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.5mpa,反应开始,反应时间为60min,反应结束后将反应釜冷却至120℃,分5次加入335g环氧乙烷,反应时间为60min,反应结束后,加入2667g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应60min,反应结束后加入10g冰醋酸,中和氢氧化钾催化剂,得到酚醛树脂三嵌段聚醚。

[0093]

在耐压反应釜中加入10g四乙烯五胺和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入1000g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.5mpa,反应开始,反应时间为40min,反应结束后将反应釜冷却至120℃,分5次加入335g环氧乙烷,反应时间为30min,反应结束后,加入2000g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应50min,反应结束后加入10g冰醋酸,中和氢氧化钾催化剂,得到四乙烯五胺三嵌段聚醚。

[0094]

在搅拌釜中加入1200g酚醛树脂三嵌段聚醚,800g四乙烯五胺三嵌段聚醚,加入800g重芳烃有机溶剂,开启搅拌,搅拌速率为150r/min,分三次加入200g乙二醇丁醚,搅拌20min,得到复合聚醚型破乳剂。

[0095]

实施例3

[0096]

在耐压反应釜中加入10g酚醛树脂和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入1200g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.5mpa,反应开始,反应时间为80min,反应结束后将反应釜冷却至120℃,分5次加入400g环氧乙烷,反应时间为60min,反应结束后,加入3200g环氧丙烷,将反应温度升高至130℃,对

反应釜加压,保持反应压力为0.5mpa下反应60min,反应结束后加入10g冰醋酸,中和氢氧化钾催化剂,得到酚醛树脂三嵌段聚醚。

[0097]

在耐压反应釜中加入10g四乙烯五胺和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入1200g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.5mpa,反应开始,反应时间为40min,反应结束后将反应釜冷却至120℃,分5次加入400g环氧乙烷,反应时间为60min,反应结束后,加入2400g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应60min,反应结束后加入10g冰醋酸,中和氢氧化钾,得到四乙烯五胺三嵌段聚醚。

[0098]

在搅拌釜中加入1600g酚醛树脂三嵌段聚醚,400g四乙烯五胺三嵌段聚醚,加入800g重芳烃有机溶剂,开启搅拌,搅拌速率为150r/min,分三次加入200g乙二醇丁醚,搅拌20min,得到复合聚醚型破乳剂。

[0099]

实施例4

[0100]

在耐压反应釜中加入10g酚醛树脂和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入1500g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.4mpa,反应开始,反应时间为40min,反应结束后将反应釜冷却至120℃,分5次加入500g环氧乙烷,反应时间为40min,反应结束后,加入4000g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应40min,反应结束后加入10g冰醋酸,中和氢氧化钾,得到酚醛树脂三嵌段聚醚。

[0101]

在耐压反应釜中加入10g四乙烯五胺和10g氢氧化钾,抽真空,充氮气,升温至130℃,加入1500g环氧丙烷,打开搅拌,对反应釜加压,用氮气调节反应压力,保持反应压力在0.5mpa,反应开始,反应时间为50min,反应结束后将反应釜冷却至120℃,分5次加入500g环氧乙烷,反应时间为50min,反应结束后,加入3000g环氧丙烷,将反应温度升高至130℃,对反应釜加压,保持反应压力为0.5mpa下反应50min,反应结束后加入10g冰醋酸,中和氢氧化钾催化剂,得到四乙烯五胺三嵌段聚醚。

[0102]

在搅拌釜中加入1670g酚醛树脂三嵌段聚醚,330g四乙烯五胺三嵌段聚醚,加入800g重芳烃有机溶剂,开启搅拌,搅拌速率为150r/min,分三次加入200g乙二醇丁醚,搅拌20min,得到复合聚醚型破乳剂。

[0103]

对比例1

[0104]

以实施例1制得的酚醛树脂三嵌段聚醚作为对比例1的样品。

[0105]

对比例2

[0106]

以实施例1制得的多乙烯多胺三嵌段聚醚作为对比例2的样品。

[0107]

对比例3

[0108]

以市售的be型(聚氧乙烯聚氧丙烯丙二醇醚)破乳剂作为对比例3的样品。

[0109]

对比例4

[0110]

以市售的gp型(聚氧丙烯聚氧乙烯丙三醇醚)破乳剂作为对比例4的样品。

[0111]

实验例1

[0112]

采用实施例1-4所制得的复合聚醚型破乳剂对原油样品进行破乳,以测试所得复合聚醚型破乳剂的破乳效果,原油样品为伊朗mis油田区块原油、苏丹bamboo区块原油,原油样品的物性参数见表1。原油凝点根据sy/t 0541-2009测得。

[0113]

表1

[0114][0115]

分别将实施例1-4的复合聚醚型破乳剂、对比例1的酚醛树脂三嵌段聚醚、对比例2制得的四乙烯五胺三嵌段聚醚、对比例3的be型破乳剂和对比例4的pe型破乳剂加入到原油样品中,原油样品中破乳剂的加剂量即浓度为100ppm,然后将添加破乳剂后的原油样品加热至70℃,根据标准sy/t5281-2000《原油破乳剂使用性能检测方法(瓶试法)》测试所得复合聚醚型破乳剂的破乳效果,测试结果如表2和表3所示,其中表2为复合聚醚型破乳剂对伊朗mis区块原油的破乳脱水效果,表3为复合聚醚型破乳剂对苏丹bamboo区块原油的破乳脱水效果。

[0116]

表2

[0117][0118]

表3

[0119][0120]

[0121]

从表2中可以看出,采用实施例1-4的破乳剂对伊朗mis区块原油进行破乳处理,当加剂量即破乳剂浓度为100ppm,20min时所得原油脱水率在66.4%以上,60min时脱水率在97.6%以上,破乳速率快,油水界面齐,脱出水水质清澈,说明实施例1-4所得破乳剂的破乳脱水效果好。

[0122]

从表3可以看出,采用实施例1-4的破乳剂对苏丹bamboo区块原油进行破乳处理,加剂量为100ppm,时间为20min时,所得原油脱水率在68.5%以上,时间为60min时,原油脱水率在97.5%以上,破乳速率快,油水界面齐,脱出水水质清澈,说明实施例1-4所得破乳剂的破乳效果好。从对比例1和对比例2可以看出,采用酚醛树脂三嵌段聚醚或四乙烯五胺三嵌段聚醚进行破乳处理,破乳速率低于复合聚醚型破乳剂,对比例3和对比例4的破乳剂的破乳效果较差,破乳速率慢。

[0123]

综上可知,实施例1-4所得复合聚醚型破乳剂的破乳速率快,脱水水质清澈,用量少、适应性强。

[0124]

以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1