汽油中烯烃含量的降低方法

1.本发明涉及一种汽油中烯烃含量的降低方法,特别地涉及一种借助聚合手段来降低汽油中烯烃含量的方法。

背景技术:

2.随着人们对生存环境的日益重视,资源的有效利用和污染物的排放控制成为两大关注点。因此,世界各国对于石油产品在数量和品质上的要求越来越高,尤其严格限制汽车和其它内燃机的排放。

3.由于原料的差异以及炼化工艺的不同,我国车用汽油烯烃体积分数一般可达25%。尤其,据统计,我国约有80%车用汽油的来源是催化裂化汽油以及在其制备过程中作为中间产物的醚前汽油(制备过程中有重要一步醚化工艺,醚前汽油即醚化工艺之前的汽油),其中烯烃的含量约占体积分数的40%-60%。烯烃化学性质活泼,因而容易与大气中的nox混合,在紫外线的照射下形成以臭氧为主的主要化学烟雾,对环境造成污染。另一方面,组成为五个碳的烯烃中存在具有共轭结构的二烯烃,这类二烯烃性质极不稳定,极易在发动机以及进气系统中产生胶质沉积,降低发动机的使用寿命。故而汽油中的烯烃量需要控制在一个较低值。

4.目前降低汽油烯烃的方法主要通过以下三方面进行考虑:(1)优化原油结构,通过使用掺杂率较低的原油,或者在使用前对原油进行预处理步骤来降低汽油中的烯烃含量,这种方法降低烯烃并不明显。(2)优化工艺条件,现有的工艺技术有中国石化石油化工科学研究院开发的mgd、mip工艺,中国石化洛阳石油化工工程公司开发的tsrfcc工艺、中国石油大学(华东)开发的fdfcc工艺,中国石油大学北京重质油国家重点实验室开发的arfcc工艺。以上工艺均通过催化裂化的工艺方式,旨在于促进氢转移、异构化等二次反应,抑制结焦,降低烯烃含量;但是,这类方法往往设备复杂,工艺线长,成本较高。(3)加入特定催化剂及助剂,此类催化剂及助剂主要可列举东明石化重油催化裂解装置使用grace davision公司生产的rfg-dmr型降烯烃催化剂、洛阳石油化工工程公司炼制研究所研制的lap助剂等,但是此类助剂的成本也较高。

5.因此,本领域期望开发能够广泛且有效地适用于除去汽油中的各类烯烃的降烯烃方法。

6.本发明人已经发现,马来酸酐可以与多种烯烃进行共聚,并且共聚产物在共聚过程中析出。

7.例如,专利文献1公开了一种苯乙烯和马来酸酐的共聚方法,所得的苯乙烯/马来酸酐的共聚物为分散系数为1.04-1.004的微球。该聚合体系中所使用的溶剂体系为有机酸烷基酯或者酮和烷烃的混合溶剂。

8.例如,专利文献2公开了一种马来酸酐和共轭二烯烃(丁二烯和异戊二烯)的共聚方法,所得共聚物为单分散聚合物微球或是花朵型粒子。该聚合体系中所使用的溶剂体系为有机酸烷基酯和烷烃的混合溶剂。

9.例如,专利文献3公开了一种马来酸酐和环戊二烯的共聚方法,该聚合体系中所使用的溶剂体系也为有机酸烷基酯和烷烃的混合溶剂。

10.例如,专利文献4公开了一种马来酸酐、马来酰亚胺及其衍生物、衣康酸酐中的至少一种与c8馏分、c9馏分或煤焦油轻馏分的共聚物,用于得到该共聚物的溶剂体系为有机酸烷基酯、芳烃或者酮和烷烃的混合物。

11.例如,专利文献5公开了一种马来酸酐与c5馏分的共聚物,用于得到该共聚物的溶剂体系为如乙酸异戊酯等的酯类溶剂。

12.由以上专利文献1~5可见,尽管马来酸酐可以与各种烯烃,包括二烯烃和苯乙烯发生共聚;甚至与多种烯烃,包括异构烯烃、环烯烃以及二烯烃、苯乙烯及其衍生物的混合物(c5馏分、c8馏分、c9馏分或煤焦油轻馏分)同时共聚,但是,这些共聚体系中,适用于各自所得的共聚物在共聚过程中析出的溶剂体系差别大。另外,这些专利文献仅关注于得到特定的共聚物,并没有关注液相体系的变化特点,也都没有表明该聚合方法是否能够用于降低各种汽油的烯烃含量。

13.进而,本发明人提出了一种粗制汽油中烯烃含量的降低方法,具体而言,在专利文献6中公开了使得马来酸酐、马来酰亚胺及其衍生物、衣康酸酐中的至少一种在具有特定沸点的溶剂存在下与汽油中的烯烃反应,产生作为聚合产物的沉淀物,从而降低汽油中烯烃含量。尽管该方法实现通过简单分离方式来降低汽油中的烯烃含量。然而,该方法在降低汽油中的烯烃含量的效率方面依然存在改善的空间。另外,该方法中所得的马来酸酐-烯烃共聚物的结构的设计性受限,并且作为沉淀物析出时的形貌也有待改善。

14.现有技术文献

15.专利文献1:cn100579995a

16.专利文献2:cn101781387b

17.专利文献3:cn102212166b

18.专利文献4:cn105949388a

19.专利文献5:cn102690393b

20.专利文献6:cn 110499187a

技术实现要素:

21.发明要解决的问题

22.鉴于上述问题,本发明的目的在于提供一种汽油中烯烃含量的降低方法,其可以更加有效地降低汽油中的烯烃含量,同时可得到结构广泛可调的聚合物。

23.用于解决问题的方案

24.本发明人通过深入的研究,完成了本发明,具体如下。

25.本发明提供了一种汽油中烯烃含量的降低方法,所述方法包括:

26.a)将共聚单体a、共聚单体b、引发剂、任选的溶剂加入汽油中;所述共聚单体a为选自马来酸酐、马来酰亚胺及其衍生物、衣康酸酐中的至少一种,所述共聚单体b为选自(甲基)丙烯酸酯类单体、(甲基)丙烯酰胺类单体、羧酸乙烯酯类单体、苯乙烯类单体中的至少一种;

27.b)使得所述共聚单体a和所述共聚单体b与所述汽油中的烯烃进行聚合,产生作为

聚合产物的沉淀物;

28.c)分离所述沉淀物。

29.进一步,所述汽油为选自醚前汽油、催化裂化汽油、催化加氢汽油、焦化汽油中的至少一种。

30.进一步,所述烯烃为c4~12烯烃。

31.进一步,所述c4~12烯烃为选自正构烯烃、异构烯烃、环烯烃、二烯烃、苯乙烯及其衍生物中的至少一种。

32.进一步,相对于所述汽油中的烯烃的总质量,所述共聚单体a和所述共聚单体b的用量为4.5mmol/每g烯烃~9mmol/每g烯烃。

33.进一步,所述共聚单体b与所述共聚单体a的摩尔比,即共聚单体b/共聚单体a为0.02/1~0.2/1。

34.进一步,所述溶剂的沸点大于所述汽油的沸点30℃以上。

35.进一步,所述溶剂为选自酯类溶剂、芳烃类溶剂、芳醚类溶剂中的至少一种。

36.进一步,相对于所述汽油中的烯烃、所述共聚单体a和所述共聚单体b的总质量,所述引发剂的用量为0.5~5质量%。

37.发明的效果

38.本发明提供了一种汽油中烯烃含量的降低方法,其可以更加有效地降低汽油中的烯烃含量,同时可得到结构广泛可调的聚合物。

39.具体地,通过使共聚物a(选自马来酸酐、马来酰亚胺及其衍生物、衣康酸酐中的至少一种)和共聚物b(选自(甲基)丙烯酸酯类单体、(甲基)丙烯酰胺类单体、羧酸乙烯酯类单体、苯乙烯类单体中的至少一种)与汽油中的烯烃进行共聚,可以将汽油中的烯烃(可与共聚物a和共聚物b聚合的烯烃)转化为共聚物。由于采用共聚物a和共聚物b作为共聚单体并且所产生的共聚物在聚合反应过程中可作为固体析出,本发明可以实现通过简单分离方式来更加有效地降低汽油中的烯烃含量。同时,所得的共聚物的结构设计性强,并且可以经历进一步改性和加工以制备其他化学产品,在生物医用,电子信息和涂料等领域具有应用价值。

40.尤其,在对醚前汽油实施本发明的降低烯烃含量的方法时,分离了汽油组分之后所得的混合物可以循环利用于降低烯烃含量。

41.因此,本发明可以同时优异地实现汽油领域中烯烃资源的有效利用和污染物的排放控制。

具体实施方式

42.本发明提供了一种汽油中烯烃含量的降低方法,所述方法包括:

43.a)将共聚单体a、共聚单体b、引发剂、任选的溶剂加入汽油中;所述共聚单体a为选自马来酸酐、马来酰亚胺及其衍生物、衣康酸酐中的至少一种,所述共聚单体b为选自(甲基)丙烯酸酯类单体和(甲基)丙烯酰胺类单体中的至少一种;

44.b)使得所述共聚单体a和所述共聚单体b与所述汽油中的烯烃进行聚合,产生作为聚合产物的沉淀物;

45.c)分离所述沉淀物。

46.以下将详细描述本发明的原料和各步骤。

47.《a)步骤》

48.a)步骤中,将共聚单体a、共聚单体b、引发剂、任选的溶剂加入汽油中。对于添加顺序没有特别限制,共聚单体a、共聚单体b、引发剂、任选的溶剂可以同时添加,可以以任意的顺序添加,或者可以在预先形成混合物后再添加至汽油中。

49.以下将会详细描述各组分。

50.汽油

51.在本发明中,汽油的具体种类没有特别限制,只要需要对其进行降烯烃处理,则可对其进行本发明的降烯烃方法。换言之,本发明的汽油可为本领域已知的任意汽油。在一些具体的实施方案中,本发明的汽油可为作为成品汽油的各种市售汽油。在另一些具体的实施方案中,本发明的汽油可为在从石油中制备汽油时在各阶段所得的各种未精制的非成品汽油。

52.在一些优选的实施方案中,本发明中的汽油选自醚前汽油、催化裂化汽油、催化加氢汽油、焦化汽油中的至少一种。

53.此处,术语“醚前汽油”意味着,在催化裂化汽油的制备过程中在经历醚化工艺之前的一种汽油。

54.汽油的具体组成根据种类、石油出产地、石油分馏工艺而不同。因此,对汽油中的烯烃种类没有特别限制,然而通常,汽油中的烯烃包括c4~12烯烃,其具体实例包括正构烯烃、异构烯烃、环烯烃、二烯烃、苯乙烯及其衍生物等。此处需要注意的是,即使同种汽油,来源不同时,有时其具体组成也会有所差别。

55.通常,醚前汽油中烯烃组分的含量约为30~45质量%;催化裂化汽油中的烯烃组分的含量约为35~60质量%;催化加氢汽油中的烯烃组分的含量约为30~50质量%;焦化汽油中的烯烃组分的含量约为30~60质量%。

56.在本发明中,在一些更优选的实施方案中,本发明的待处理的汽油为醚前汽油。通常,在醚前汽油中,烯烃包括c4~5烯烃,其具体实例包括而不限于正构烯烃、异构烯烃、二烯烃及其衍生物等。

57.共聚单体a

58.在本发明中,共聚单体a为选自马来酸酐、马来酰亚胺及其衍生物、衣康酸酐中的至少一种。在一些优选的实施方案中,从成本更低和更易于控制反应的观点出发,共聚单体优选为马来酸酐。

59.共聚单体b

60.在本发明中,共聚单体b为选自(甲基)丙烯酸酯类单体、(甲基)丙烯酰胺类单体、羧酸乙烯酯类单体、苯乙烯类单体中的至少一种。

61.在本发明中,对(甲基)丙烯酸酯类单体的具体结构没有特别限制。在一些优选的实施方案中,(甲基)丙烯酸酯类单体优选为由以下通式(1)表示的(甲基)丙烯酸酯类单体:

62.h2c=cr

1-coor2ꢀꢀꢀ

通式(1)

63.通式(1)中,r1为h或甲基,r2为取代或未取代的直链状或支链状c1~20烷基或者取代或未取代的环状c3~20烷基。此处,“取代或未取代”中的取代基优选地为羟基、c1~18烷氧基、c6~18芳氧基、或环氧基。

64.(甲基)丙烯酸酯类单体的具体实例包括而不限于:(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸仲丁酯、(甲基)丙烯酸正丙酯、(甲基)丙烯酸环己酯、(甲基)丙烯酸正辛酯、(甲基)丙烯酸癸酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸-2-羟基乙酯、(甲基)丙烯酸-2-羟基丙酯、(甲基)丙烯酸-2-乙氧基乙酯、(甲基)丙烯酸-2-乙基己酯、(甲基)丙烯酸缩水甘油酯等。这些单体可以单独或以组合使用。

65.在本发明中,对(甲基)丙烯酰胺类单体的具体结构没有特别限制。在一些优选的实施方案中,(甲基)丙烯酰胺类单体优选为由以下通式(2)表示的(甲基)丙烯酰胺类单体:

66.h2c=cr

3-conr4r5ꢀꢀꢀ

通式(2)

67.通式(2)中,r3为h或甲基,r4和r5各自独立地为h、取代或未取代的直链状或支链状c1~20烷基或者取代或未取代的环状c3~20烷基。此处,“取代或未取代”中的取代基优选地为氯原子、羟基、c1~18羟烷基、c1~18烷氧基或c6~18芳氧基。

68.(甲基)丙烯酰胺类单体的具体实例包括而不限于:(甲基)丙烯酰胺、n-甲基(甲基)丙烯酰胺、n,n-二甲基(甲基)丙烯酰胺、n-羟甲基(甲基)丙烯酰胺、n,n-二羟甲基(甲基)丙烯酰胺等。这些单体可以单独或以组合使用。

69.在本发明中,对羧酸乙烯酯类单体的具体结构没有特别限制。在一些优选的实施方案中,羧酸乙烯酯类单体优选为由以下通式(3)表示的羧酸乙烯酯类单体:

70.r

6-cooch=ch2ꢀꢀꢀ

通式(3)

71.通式(3)中,r6为h、取代或未取代的直链状或支链状c1~20烷基或者取代或未取代的环状c3~20烷基。此处,“取代或未取代”中的取代基优选地为羟基、c1~18烷氧基、c6~18芳氧基、或环氧基。

72.羧酸乙烯酯类单体的具体实例包括而不限于:甲酸乙烯酯、乙酸乙烯酯、正丙酸乙烯酯、正丁酸乙烯酯、正戊酸乙烯酯、新戊酸乙烯酯、环戊酸乙烯酯、正己酸乙烯酯、环己酸乙烯酯、庚酸乙烯酯、辛酸乙烯酯、壬酸乙烯酯、癸酸乙烯酯、十二烷酸乙烯酯、十八烷酸乙烯酯等。这些单体可以单独或以组合使用。

73.在本发明中,对苯乙烯类单体的具体结构没有特别限制。

74.苯乙烯类单体的具体实例包括而不限于:苯乙烯、α-甲基苯乙烯、邻甲基苯乙烯、间甲基苯乙烯、对甲基苯乙烯、乙基苯乙烯等。这些单体可以单独或以组合使用。

75.在本发明中,在一些更优选的实施方案中,为了更有利地获得本发明期望的技术效果,共聚单体b为选自(甲基)丙烯酸甲酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸-2-羟基乙酯、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酰胺、乙酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、苯乙烯、α-甲基苯乙烯中的至少一种。

76.在本发明中,在一些特别优选的实施方案中,为了特别有利地获得本发明期望的技术效果,共聚单体b为选自(甲基)丙烯酸正丁酯、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酰胺、乙酸乙烯酯、苯乙烯、α-甲基苯乙烯中的至少一种。

77.引发剂

78.在本发明中,对于引发剂没有特别限制,只要能够引发共聚单体a、共聚单体b和汽油中的烯烃反应即可。在一些优选的实施方案中,引发剂优选为自由基聚合引发剂。引发剂的实例包括而不限于:偶氮类引发剂如偶氮二异丁腈(aibn)、偶氮二异戊腈、偶氮二异庚腈

(abvn)、偶氮二异丁酸二甲酯;有机过氧化物类引发剂可选自过氧化二苯甲酰(bpo)、过氧化二丙苯、过氧化二(2,4-二氯苯甲酰)、过氧化十二酰、过氧化新庚酸叔丁酯、过氧化新癸酸叔丁酯、过氧化二碳酸二仲丁酯、过氧化二(十六烷基)二碳酸酯、过氧化新癸酸叔戊酯、过氧化新戊酸叔丁酯、过氧化二碳酸二-(4-叔丁基环己基酯)、过氧化二碳酸二环已酯、过氧化二碳酸二异丙酯、过氧化二碳酸双丁酯、过氧化二碳酸二(2-乙基己酯)、过氧化2-乙基已酸叔丁酯、过氧化二碳酸双十四烷基酯、过氧化醋酸叔丁酯、过氧化新癸酸异丙苯酯、过氧化二叔丁酯、过氧化环己基磺酰乙酰、过氧化二苯甲酰、过氧化二异丁酰、过氧化新癸酸1,1,3,3-四甲基丁酯、过氧化二碳酸二-3-甲氧基丁酯、过氧化特戊酸1,1,3,3-四甲基丁酯。这些引发剂可以单独或以两种以上的组合使用。

79.溶剂

80.在本发明中,任选地将溶剂加入汽油中,即可以添加溶剂,也可以不添加溶剂。通常,对于溶剂没有特别限制,只要能够可溶解共聚单体a和共聚单体b且与汽油混溶即可。

81.在一些优选的实施方案中,从同时确保共聚单体的溶解和溶剂与降低烯烃含量之后得到的汽油分离的观点,溶剂的沸点大于汽油的沸点30℃以上,优选为35℃以上,更优选为40℃以上,又更优选为50℃以上。

82.已知的是,汽油的成分复杂,汽油的沸点并不为单一的温度,根据汽油的种类而为不同的沸程。因此,在本发明中,汽油的沸点是指汽油的最高沸点,即沸程的最高温度。

83.在一些优选的实施方案中,从同时确保共聚单体的溶解和溶剂与降低烯烃含量之后得到的汽油分离的观点,溶剂优选为选自酯类溶剂、芳烃类溶剂、芳醚类溶剂中的至少一种。

84.酯类溶剂的具体实例包括:甲酸丁酯、甲酸戊酯、乙酸丙酯、乙酸丁酯、乙酸戊酯、乙酸异戊酯、乙酸苄酯、乙酸苯酯、丁酸乙酯、丁酸丙酯、丁酸丁酯、丁酸异丁酯、丁酸异戊酯、异丁酸乙酯、异戊酸乙酯、异戊酸异戊酯、苯甲酸甲酯、苯甲酸乙酯、苯甲酸丙酯、苯甲酸丁酯、苯甲酸异戊酯、苯乙酸甲酯、苯乙酸乙酯、苯乙酸丙酯、苯乙酸丁酯、苯乙酸异戊酯。这些酯类溶剂可以单独或以两种以上的组合使用。

85.芳烃类溶剂的具体实例包括甲苯、乙苯、正丙苯、异丙苯、丁苯、二甲苯、二乙苯、均三甲苯、环己基苯、二苯乙烷。这些芳烃类溶剂可以单独或以两种以上的组合使用。

86.芳醚类溶剂的具体实例包括:苯甲醚、苯乙醚、苯丙醚、二苯醚。这些芳醚类溶剂可以单独或以两种以上的组合使用。

87.各组分的用量

88.本发明中,对于共聚单体a和b的用量没有特别限制,可以根据所使用的汽油的种类不同而有所不同。在一些优选的实施方案中,相对于汽油中烯烃的总质量,共聚单体a和共聚单体b的合计用量优选为4.5mmol/每g烯烃~9mmol/每g烯烃,更优选为5.5mmol/每g烯烃~8mmol/每g烯烃,又更优选为5.5mmol/每g烯烃~6.5mmol/每g烯烃。当共聚单体a和共聚单体b的合计用量在上述范围内时,能够更好地提高降低烯烃含量的效果,并且进一步改善所得汽油品质。

89.本发明中,对于共聚单体b与共聚单体a的摩尔比没有特别限制,可以根据所使用的汽油的种类不同而有所不同。在一些优选的实施方案中,共聚单体b与共聚单体a的摩尔比(共聚单体b/共聚单体a)优选为0.02/1~0.2/1,更优选为0.03/1~0.16/1,又更优选为

0.04/1~0.12/1,当共聚单体b/共聚单体a的摩尔比在上述范围内时,能够更好地提高降低烯烃含量的效果,并且进一步改善所得汽油品质。

90.在本发明中,对于引发剂的用量没有特别限制,可以根据实际需要而适当调整。在一些优选的实施方案中,相对于汽油中的烯烃、共聚单体a和共聚单体b的总质量,引发剂的用量优选为0.5~5质量%,更优选为1~4质量%,又更优选为2~3质量%。

91.另外,在采用溶剂的情况下,在一些优选的实施方案中,从同时确保共聚单体的溶解以及溶剂与降低烯烃含量之后得到的汽油分离的观点,溶剂的用量以质量换算优选为汽油的0.5倍~8倍,更优选为汽油的1倍~6倍,又更优选为2倍~5倍。

92.《b)步骤》

93.在b)步骤中,使得所述共聚单体a和所述共聚单体b与所述汽油中的烯烃进行聚合,产生作为聚合产物的沉淀物而从体系中析出。

94.对于聚合反应条件没有特别限制。通常,在一些优选的实施方案中,聚合反应时间优选为1~12小时,更优选为1~8小时;聚合反应温度优选为50~120℃,更优选为60~90℃。

95.在本发明中,对共聚单体a和共聚单体b与汽油中的烯烃的聚合的氛围没有特别限制,可以为空气、调节过氧分压的空气、氮气、氩气等,优选为氮气或氩气。

96.在本发明中,对所析出的聚合产物的形态没有特别限制,可以为球状颗粒、类球状颗粒、或者不规则颗粒,可以分散在聚合体系中或沉淀下来。在本发明中,所析出的聚合产物可有利地主要地(全部颗粒中的大于50%,优选地大于70%,更优选地大于80%)为球状颗粒或类球状颗粒。

97.《c)步骤》

98.在c)步骤中,将作为聚合产物的沉淀物从体系中分离。对分离方法没有特别限制,可以根据沉淀物的形态而选择本领域已知的分离方法,例如过滤、离心分离等。

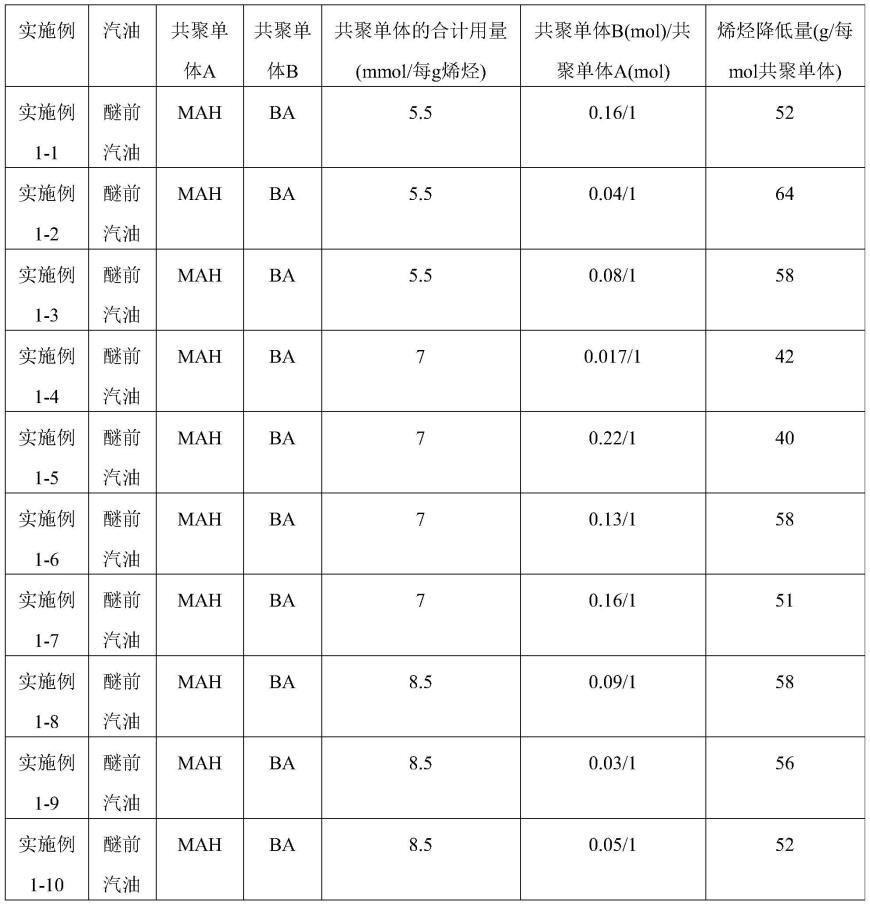

99.《其它步骤》

100.本发明中,经由以上a)步骤、b)步骤、c)步骤的得到的产物可以直接用作汽油产品。例如,在一些具体的实施方案中,在不使用溶剂的情况下,经由以上a)步骤、b)步骤、c)步骤的得到的产物可以直接用作汽油产品;在另一些具体的实施方案中,使用如甲苯、二甲苯等芳烃类溶剂且在汽油中芳烃类溶剂含量不高(以质量换算汽油的1倍以下)的情况下,经由以上a)步骤、b)步骤、c)步骤的得到的产物可以直接用作汽油产品。

101.除了以上a)步骤、b)步骤、c)步骤以外,根据需要,本发明的汽油中烯烃含量的降低方法还包括其它步骤,例如在a)步骤之前对汽油进行的预处理步骤、用于从c)步骤后所得的降烯烃的汽油中分离溶剂和/或其它组分(例如,残留的共聚单体等)的步骤、所得的降烯烃的汽油的洗涤步骤、所得的降烯烃的汽油的精制步骤、向所得的降烯烃的汽油中添加各种添加剂的步骤等。

102.例如,汽油的预处理步骤可以通过本领域已知的任意方法来实施。在一些具体的实施方案中,沸点超过80℃的汽油中易包含例如氮化物和硫化物等杂质。该预处理步骤可为从此类汽油(尤其是,焦化、催化裂化汽油和催化加氢汽油)中除去本发明的汽油中除去例如氮化物和硫化物等杂质。在一些优选的实施方案中,从更有利于接下来的步骤进行的观点,该预处理步骤优选为使部分共聚单体a预先与此类汽油中的杂质反应,以除去例如氮

化物和硫化物等杂质。

103.例如,用于从c)步骤后所得的降烯烃的汽油中分离溶剂和/或其它组分(例如,残留的共聚单体等)的步骤可以通过本领域已知的任意方法来实施。例如,该分离可以采用分馏方法来进行,尤其是当所采用溶剂的沸点比汽油的沸点高30℃以上时,很容易通过分馏从降烯烃处理的汽油中有效分离汽油组分,从而将溶剂和/或其它组分(例如,残留的共聚单体等)与汽油组分分离。在一些优选的实施方案中,当在a)步骤中使用如甲苯和二甲苯等芳烃类溶剂时,因汽油有时本身即含有芳烃类组分,因此,可以通过收集130℃之前的馏分而分离甲苯、二甲苯芳烃类溶剂和/或其它组分(例如,残留的共聚单体等)。不言而喻,在该情况下,分离130℃之前的馏分后,剩余组分(混合物)含有甲苯、二甲苯等溶剂和/或其它组分(例如,残留的共聚单体等)以及少量汽油重馏分,可循环地用于降烯烃方法中。

104.本发明中,通过每摩尔共聚单体所聚合的烯烃质量(烯烃降低量)来示出烯烃含量的降低效果。术语“所聚合的烯烃的质量”是指通过本发明的降烯烃含量的方法而从汽油中脱除(与共聚单体聚合所消耗)的烯烃的质量。对于“所聚合的烯烃的质量”的测量方法没有特别限制,可以根据实际需要而适当地选择,实例包括气相色谱法、称重法、滴定法等。

105.实施例

106.以下详细描述本发明的实施例和比较例,然而,本发明的保护范围不限于这些实施例。在实施例和比较例中,“%”是指“质量%”,待降烯烃处理的汽油以醚前汽油(产自京博石化),沸点85℃,其中烯烃组分的含量约为40质量%)为例且溶剂以二甲苯(沸点:139℃)为例。

107.实施例1-1

108.将马来酸酐(mah)9.5mmol,丙烯酸丁酯(ba)1.5mmol,醚前汽油5g,偶氮二异丁腈0.065g分散于15g的二甲苯(沸点:139℃)中,借助超声充分溶解以混合均匀,马来酸酐和丙烯酸丁酯的总用量相对于醚前汽油中的烯烃质量为5.5mmol/每g烯烃,丙烯酸丁酯与马来酸酐的摩尔比为0.16/1;使得体系在70℃下进行聚合,随着反应进行,聚合产物不断从体系中沉淀;反应结束后,通过离心过滤的方式将沉淀物分离,得到经降烯烃处理后的产品。

109.为了评价作为共聚单体a的马来酸酐和作为共聚单体b的丙烯酸丁酯对汽油烯烃含量降低效果,将沉淀物用二甲苯和石油醚交替洗涤,除去未反应物及杂质,将沉淀物真空干燥至恒重。烯烃降低量在表1中示出。

110.实施例1-2~1-10

111.除了如表1配方所示改变共聚单体的合计用量和/或丙烯酸丁酯与马来酸酐的摩尔比以外,以与实施例1-1中相同的方式来得到降烯烃处理后的产品。烯烃降低量在表1中示出。

112.实施例2-1

113.将马来酸酐(mah)9.6mmol,丙烯酰胺(am)1.4mmol,醚前汽油5g,偶氮二异丁腈0.065g分散于15g的二甲苯(沸点:139℃)中,超声时期充分溶解以混合均匀,马来酸酐和丙烯酰胺的总用量相对于醚前汽油中的烯烃质量为5.5mmol/每g烯烃,丙烯酰胺与马来酸酐的摩尔比为0.15/1;使得体系在70℃下进行聚合,随着反应进行,聚合产物不断从体系中沉淀;反应结束后,通过离心过滤的方式将沉淀物分离,得到经降烯烃处理后的产品。

114.为了评价共聚单体马来酸酐和丙烯酰胺对汽油烯烃含量降低效果,将沉淀物用二

甲苯和石油醚交替洗涤,除去未反应物及杂质,将沉淀物真空干燥至恒重。烯烃降低量在表2中示出。

115.实施例2-2~2-8

116.除了如表2配方所示改变共聚单体的合计用量和/或丙烯酰胺与马来酸酐的摩尔比以外,以与实施例2-1中相同的方式来得到降烯烃处理后的产品。烯烃降低量在表2中示出。

117.实施例3-1

118.将马来酸酐(mah)9.6mmol,甲基丙烯酸缩水甘油酯(gma)1.4mmol,醚前汽油5g,偶氮二异丁腈0.065g分散于15g的二甲苯(沸点:139℃)中,超声时期充分溶解以混合均匀,马来酸酐和丙烯酰胺的总用量相对于醚前汽油中的烯烃质量为5.5mmol/每g烯烃,甲基丙烯酸缩水甘油酯与马来酸酐的摩尔比为0.15/1;使得体系在70℃下进行聚合,随着反应进行,聚合产物不断从体系中沉淀;反应结束后,通过离心过滤的方式将沉淀物分离,得到经降烯烃处理后的产品。

119.为评价共聚单体对汽油烯烃含量降低效果,将沉淀物用二甲苯和石油醚交替洗涤,除去未反应物及杂质,将沉淀物真空干燥至恒重。烯烃降低量在表3中示出。

120.实施例3-2~3-8

121.除了如表3配方所示改变共聚单体的合计用量和/或甲基丙烯酸缩水甘油酯与马来酸酐的摩尔比以外,以与实施例3-1中相同的方式来得到降烯烃处理后的产品。烯烃降低量在表3中示出。

122.比较例1

123.将马来酸酐0.014mol,醚前汽油5g,偶氮二异丁腈0.06g分散于15g的二甲苯(沸点:139℃)中,借助超声充分溶解以混合均匀,马来酸酐的用量相对于醚前汽油中的每g烯烃为7mmol/每g烯烃,使得体系在70℃下进行聚合,随着反应进行,聚合产物不断从体系中沉淀;反应结束后,通过离心过滤的方式将沉淀物分离,得到经降烯烃处理后的产品。

124.为了评价共聚单体马来酸酐对汽油烯烃含量降低效果,将沉淀物用二甲苯和石油醚交替洗涤,除去未反应物及杂质,将沉淀物真空干燥至恒重。烯烃降低量在表4中示出。

125.比较例2

126.除了如表4中所示改变共聚单体的用量以外,以与比较例1中相同的方式来进行反应。烯烃降低量在表4中示出。

127.评价方法

128.针对各实施例和各比较例中的方法,通过以下方式来评价烯烃含量降低程度(烯烃降低量)。

129.本发明中,烯烃降低量计算为利用每1mol共聚单体(实施例中为共聚单体a和b,比较例中为共聚单体a)聚合的烯烃的质量。具体地,通过以下方式计算:

130.通过气相色谱仪(型号:gc-2014(shimadzu corporation)、配有rtx-1毛细管柱(30m

×

0.25mm

×

0.25μm)),以溶剂作为内标物,对处理前的汽油和经降低烯烃处理的产品进行气相色谱测试,分别得到降烯烃处理前共聚单体对应的峰面积a

10

、溶剂的峰面积as和降烯烃处理后共聚单体对应的峰面积a

1i

、溶剂的峰面积as',则溶剂的质量ws、样品质量w、处理前的共聚单体加入量w1和处理后体系中共聚单体残留量w2和峰面积的对应关系如下:

[0131][0132][0133]

其中w1%和w2%为样品中共聚单体的质量百分比浓度,f1和fs分别是共聚单体和溶剂的相对质量校正因子,f为共聚单体和溶剂的相对质量校正因子之比,可通过实验测定。

[0134]

则共聚单体的转化率:

[0135][0136]

通过共聚单体转化率、聚合产物质量、共聚单体投料质量,即可计算得到所聚合的烯烃质量,计算方式如下:

[0137]

所聚合的烯烃(形成聚合物所消耗的烯烃)的质量=聚合产物质量-(共聚单体a投料质量

×

共聚单体a的转化率+共聚单体b投料质量

×

共聚单体b的转化率)

[0138]

进而通过以下计算式计算烯烃降低量。

[0139]

烯烃降低量=所聚合的烯烃的质量/(共聚单体a的投料摩尔数+共聚单体b的投料摩尔数)

[0140]

表1

[0141][0142]

表2

[0143][0144]

表3

[0145][0146]

表4

[0147]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1