一种环保高效焦炉的制作方法

1.本发明涉及炼焦领域,具体为一种环保高效焦炉。

背景技术:

2.传统的焦炉一般包括交错设置的碳化室和燃烧室,燃烧室内燃烧产生的热量对碳化室进行加热,将碳化室内的碳炼成焦,在将煤放入碳化室后碳化室内会产生大量的荒煤气和烟尘,其中的荒煤气的成分包含焦油等可燃烧的成分,一般会将荒煤气引入燃烧室内进行燃烧,方式有二,其一为废热式,在碳化室与燃烧室之间的墙壁开孔,直接将荒煤气引入燃烧室内燃烧,在刚将煤放入碳化室时,会产生大量向上流动的荒煤气,导致碳化室内气压很高,因此碳化室顶部必须设置出尘口,将部分荒煤气和灰尘导出碳化室,这造成了对环境的污染,且炉顶会覆盖厚厚的灰尘,需设置除尘装置经常除尘,同时,也造成了荒煤气的浪费。其二、蓄热式,将荒煤气从碳化室引出去降温除尘,然后再通入燃烧室内进行燃烧。这种方式降低了荒煤气的温度,造成了热量的浪费。

技术实现要素:

3.本发明提供一种环保高效焦炉,克服了现有的焦炉污染环境或热量浪费的问题。

4.本发明的环保高效焦炉,包括多个交错排列的碳化室和燃烧室,位于其中一个碳化室两侧的燃烧室分别为第一燃烧室和第二燃烧室,所述第一燃烧室和第二燃烧室均包括多组立火道,每组立火道包括通过第一隔墙隔开的第一立火道和第二立火道,相邻组立火道之间通过第二隔墙隔开,所述碳化室的顶部设有沿碳化室的横向排列的多个出气管,所述出气管连通所述碳化室内部,第一燃烧室的顶部和第二燃烧室的顶部均设置与所述多组立火道一一对应的多组进气管,每组进气管包括与第一立火道相通的第一进气管和与第二立火道相通的第二进气管,所述焦炉还包括进气换向结构,所述进气换向结构通过时序控制器在设定的第一时间段内可使出气管与第一燃烧室的第一进气管和第二燃烧室的第一进气管相连通,且与此同时切断第一燃烧室的第二进气管和第二燃烧室的第二进气管与所述出气管的连通,所述换气机构通过所述时序控制器在设定的第二时间段内可使出气管与第一燃烧室的第二进气管和第二燃烧室的第二进气管想连通,且与此同时切断第一燃烧室的第一进气管和第二燃烧室的第一进气管与所述出气管的连通,所述第一时间段和第二时间段的长度相同且间隔设置,所述环保高效焦炉还包括与所述进气换向结构的时序控制器连接的控制装置,所述出气管设有开关阀,所述开关阀与所述控制装置连接。

5.作为优选的方案,所述出气管设有第一出气支管和第二出气支管,所述进气换向结构包括与所述第一出气支管、第一燃烧室的第一进气管和第二燃烧室的第一进气管均连接的第一三通阀和与所述第二出气支管、第一燃烧室的第二进气管和第二燃烧室的第二进气管均连接的第二三通阀,所述第一三通阀和第二三通阀的结构相同,均包括阀壳和位于所述阀壳内的阀芯,所述阀壳具有三个接口,所述阀芯具有两个相互连通的通道,所述时序控制器在所述第一时间段控制第一三通阀打开使述第一出气支管与第一燃烧室的第一进

气管和第二燃烧室的第一进气管均连通,同时控制第二三通阀关闭使第二出气支管与第一燃烧室的第二进气管和第二燃烧室的第二进气管均断开,所述时序控制器在所述第二时间段控制第一三通阀关闭同时控制第二三通阀打开。

6.作为优选的方案,所述第一三通阀的阀壳的三个接口包括与所述第一出气支管连通的第一接口、与所述第一燃烧室的第一进气管连通的第二接口和与所述第二燃烧室的第一进气管连通的第三接口,阀芯的两个所述通道包括与所述第一接口相通的第一通道和在所述第一三通阀打开的状态下与第二接口和第三接口均连通在所述第一三通阀关闭的状态下与第二接口和第三接口均断开的第二通道。

7.作为优选的方案,所述第二三通阀的阀壳的三个接口包括与所述第二出气支管连通的第一接口、与第一燃烧室的所述第二进气管连通的第二接口和与所述第二燃烧室的第二进气管连通的第三接口,所述第二三通阀的阀芯的两个通道包括与所述第一接口相通的第一通道和在所述第二三通阀打开的状态下与第二接口和第三接口均连通在所述第二三通阀关闭的状态下与第二接口和第三接口均断开的第二通道。

8.作为优选的方案,所述进气换向结构包括与所述出气管、第一燃烧室的第一进气管、第一燃烧室的第二进气管、第二燃烧室的第一进气管和第二燃烧室的第二进气管均连接的五通阀,所述五通阀与所述时序控制器连接。

9.作为优选的方案,所述五通阀包括阀壳和位于所述阀壳内的阀芯,所述阀壳具有与所述出气管连通的第一接口、与第一燃烧室的第一进气管连通的第二接口、与所述第一燃烧室的第二进气管连通的第三接口、与第二燃烧室的第一进气管连通的第四接口和与所述第二燃烧室的第二进气管连通的第五接口,所述阀芯具有与所述第一接口连通的第一通道和在所述阀芯的第一位置连通所述第二接口和第五接口、在阀芯的第二位置连通所述第三接口和第四接口的第二通道。

10.作为优选的方案,所述碳化室包括碳化区和位于所述碳化区上方的缓冲区,所述碳化区与所述缓冲区之间通过缓冲墙相隔,所述缓冲墙设有连通所述碳化区与所述缓冲区的缓冲通道。

11.作为优选的方案,所述焦炉还包括位于所述碳化室下方的多排蓄热室,每排蓄热室包括多组蓄热室,每组蓄热室包括第一蓄热室和第二蓄热室,所述第一蓄热室通过第一通道与所述第一燃烧室的第一立火道相通,通过第二通道与第二燃烧室的第一立火道连通,第二蓄热室通过第三通道与所述第一燃烧室的第二立火道相通,通过第四通道与所述第二燃烧室的第二立火道连通,所述第一通道、第二通道、第三通道和第四通道构成与之相通的立火道的进排口;每组立火道的第一立火道和第二立火道之间的第一隔墙设有第一空气进气道,所述第一空气进气道设有朝向第一立火道的第一空气入口和第二空气入口,相邻组立火道之间的第二隔墙设有第二空气进气道,所述第二空气进气道设有朝向第二立火道的第一空气入口和第二空气入口,每个立火道的第一空气入口的高度大于其进排口的高度同时小于其第二空气入口的高度。所述第一空气进气道通过第一空气管供空气,所述第一空气管设有第一空气开关阀,所述第二空气进气道通过第二空气管供空气,第二空气管设有第二空气开关阀,所述第一空气开关阀和第二空气开关阀均与所述控制装置连接在控制装置的控制下开关,在出气管与所述第一进气管连通时第一空气开关阀打开,同时第二空气开关阀关闭,在出气管与第二进气管连通时第二空气开关阀打开,同时第一空气开关

阀关闭。所述蓄热室具有出口,所述出口设有废热交换机,在第一空气管向第一立火道供气时,所述废热交换机向所述第一蓄热室供空气,同时,废热交换机将第二立火道内产生的废气通过其进排口吸入第二蓄热室并排出;在第二空气管供气向第二立火道供气时,所述废热交换机向所述第二蓄热室供空气,同时,废热交换机将第一立火道内产生的废气通过其进排口吸入第一蓄热室并排出。

12.作为优选的方案,焦炉还包括与所述碳化室相通将荒煤气导出的导出管、与导出管连接对荒煤气进行净化处理的净化装置、连接所述净化装置与所述燃烧室的煤气供气管,所述导出管和煤气供气管均设有开关阀,所述导出管的开关阀和煤气供气管的开关阀与所述控制装置连接在所述控制装置的控制下开或关,从向碳化室内装煤开始的设定时间段内,所述控制装置控制所述出气管的开关阀打开,同时控制所述导出管的开关阀和煤气供气管的开关阀关闭,在所述设定时间段后,所述控制装置控制所述出气管的开关阀关闭,同时控制导出管的开关阀和煤气供气管的阀门打开。所述煤气供气管包括向所述第一立火道供煤气的第一煤气支管和向所述第二立火道供煤气的第二煤气支管,所述第一煤气支管设有第一煤气阀,所述第二煤气支管设有第二煤气阀,在所述设定时间段后,所述控制装置控制第一煤气阀与第一空气开关阀同时开启、同时关闭,并控制第二煤气阀与第二空气开关阀同时开启、同时关闭。

13.本发明的环保高效焦炉与现有技术相比具有以下有益效果:

14.1、本发明的环保高效焦炉可以炼焦时尤,其是在向碳化室内装煤时及在结焦的初期和中间,通过出气管、进气管和进气换向结构的设置使得碳化室内的荒煤气可以被及时导入燃烧室,交替为燃烧室的第一立火道和第二立火道供气,可防止荒煤气溢出造成环境污染,不需要设置除尘设备,也防止了从碳化室向外冒火,同时还充分利用了碳化室的荒煤气的高温。

15.2、本发明的环保高效焦炉可通过两个三通阀实现荒煤气进气的换向,在第一状态下,使第一三通阀打开,碳化室向第一燃烧室的第一立火道和第二燃烧室的第一立火道供荒煤气。同时使第二三通阀关闭,出气管停止向第一燃烧室的第二立火道和第二燃烧室的第二立火道供荒煤气。在第二状态下,使第二三通阀打开,碳化室向第一燃烧室的第二立火道和第二燃烧室的第二立火道供荒煤气。同时,第一三通阀关闭,出气管停止向第一燃烧室的第一立火道和第二燃烧室的第一立火道供荒煤气。使第一状态和第二状态交替进行,如此,配合燃烧室的双联火道的结构,实现向燃烧室的两个火道交替供荒煤气。

16.3、本发明的的环保高效焦炉通过一个五通阀代替两个三通阀,配合燃烧室的双联火道的结构,实现向燃烧室的两个火道交替供荒煤气,其结构更加简单。

17.4、本发明的环保高效焦炉的碳化室包括碳化区和位于碳化区上方的缓冲区,碳化区与缓冲区之间具有缓冲墙,缓冲墙设有连通碳化区与缓冲区的缓冲通道。缓冲区可进一步缓冲在向碳化室填煤时产生的大量荒煤气和灰尘的冲击。

18.5、进排口、第一空气入口和第二空气入口的高度不同,可使得立火道内形成三段式进空气,使燃烧室内在上下方向上的空气供气更均匀,从而使得燃烧也更均匀。

19.6、从向碳化室内装煤开始的设定时间段内,出气管的开关阀打开,同时导出管的阀门和荒煤气供气管的阀门关闭,此时,直接将荒煤气引入燃烧室内燃烧,一方面可更高效地利用荒煤气的高温及其可燃成分,另一方面可防止装煤和结焦初期产生大量的荒煤气在

高压下逸出、甚至产生冒火的现象。在设定时间段后,进入结焦的末期,出气管的开关阀关闭,同时导出管的开阀门和荒煤气供气管的阀门打开,通过导出管将碳化室荒煤气导出至净化装置进行净化,并将净化后的荒煤气输送进入燃烧室,对第一立火道和第二立火道交替供气。同时,还可将部分净化后的荒煤气供给其它的用气装置或者储存起来。通过上述结构,本发明的环保高效焦炉可实现废热式(荒煤气直接供气)和供热式(净化后的荒煤气供气)两种供气方式的结合使用。

附图说明

20.图1为本发明第一实施例的环保高效焦炉的碳化室和燃烧室的从俯视的方向看到的排列示意图。

21.图2为本发明第一实施例的环保高效焦炉的剖开结构示意图,剖开的方向垂直于碳化室的延伸方向。

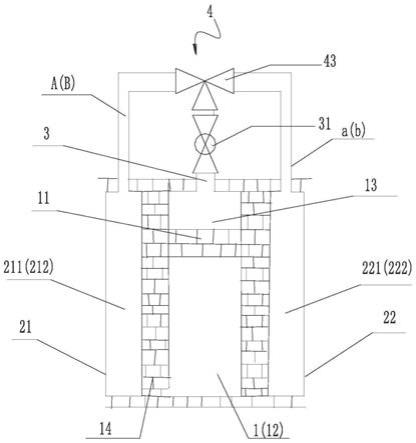

22.图3为本发明第一实施例的环保高效焦炉所采用的进气换向结构、第一燃烧室、第二燃烧室的俯视方向的结构示意图。

23.图4为本发明第一实施例的环保高效焦炉的碳化室、燃烧室与蓄热室的结构示意图。

24.图5为本发明第一实施例的环保高效焦炉的第一燃烧室的一组立火道的剖开结构示意图,剖开的方向为该排燃烧室延伸的方向。

25.图6为本发明第一实施例的环保高效焦炉沿图5中a

‑

a线剖开的结构示意图。

26.图7为本发明第一实施例的环保高效焦炉的蓄热室向燃烧室供应空气的示意图。

27.图8为本发明第二实施例的环保高效焦炉的结构示意图。

28.图9为本发明第二实施例的环保高效焦炉所采用的进气换向结构、第一燃烧室、第二燃烧室的俯视方向的结构示意图。

29.图10为本发明第二实施例的环保高效焦炉所采用的碳化室的结构示意图。

30.附图标记

31.1碳化室,11缓冲墙,12碳化区,13缓冲区,14炉墙,15缓冲通道,1’碳化室;

32.21第一燃烧室,211第一立火道,212第二立火道,213第一隔墙,2131第一空气进气道,2132第一空气入口,2133第二空气入口,2134跨越孔,214第二隔墙,2141第二空气进气道,2142第一空气入口,2143第二空气入口,a第一燃烧室的第一进气管,b第一燃烧室的第二进气管,22第二燃烧室,221第一立火道,222第二立火道,223第一隔墙,a第二燃烧室的第一进气管,b第二燃烧室的第二进气管,224第二隔墙;

33.3出气管,31开关阀,32第一出气支管,33第二出气支管;

34.4换向结构,41第一三通阀,411阀壳,4111第二接口,4112第三接口,412阀芯,4121第二通道,42第二三通阀,421阀壳,4211第二接口,4212第三接口,422阀芯,4221第二通道,43五通阀,431阀壳,4311第二接口,4312第三接口,4313第四接口,4314第五接口,432阀芯,4321第二通道。

35.51第一蓄热室,511第一通道,512第二通道,52第二蓄热室,521第三通道,522第四通道,53第一空气管,531第一空气开关阀,54第二空气管,541第二空气开关阀,55第一煤气支管,56第二煤气支管。

具体实施方式

36.本发明提供一种环保高效焦炉,图1

‑

7示出了本发明第一实施例的环保高效焦炉的结构,具有多个交错排列的碳化室和燃烧室,交错排列体现在图1中具体为,燃烧室21、碳化室1、燃烧室22、碳化室1’、燃烧室23从图中的左侧向右侧依次排列。相邻的碳化室1,1’和燃烧室21,22,23之间通过炉墙14相隔(见图2),碳化室1向燃烧室21和燃烧室22供应荒煤气,碳化室1’向燃烧室22和燃烧室23供荒煤气,本发明碳化室1、1’向燃烧室21,22,23提供荒煤气的结构与现有技术不同,下面具体描述。焦炉除了图1中示出的燃烧室21,22,23和碳化室1、1’,还交错排列有其它燃烧室和碳化室。碳化室1’与碳化室1的结构相同,燃烧室23与燃烧室21,22的结构相同,现以碳化室1和分别位于其两侧的燃烧室21,22为例对荒煤气的供应进行详细描述。位于其中一碳化室1两侧的两排燃烧室分别为第一燃烧室21和第二燃烧室22,每个所述燃烧室21,22包括多组立火道,立火道的设置同现有的技术,立火道是竖直延伸的,其排列是沿燃烧室的延伸方向。每组立火道包括分别通过第一隔墙213,223分别隔开的第一立火道211,221和第二立火道212.222,即每个燃烧室的每组立火道为双联火道设置,相邻的组的立火道之间通过第二隔墙214,224隔开。如图2和图3所示,所述碳化室1的顶部设有沿碳化室1的横向排列的多个出气管3,所述出气管3连通所述碳化室1内部,出气管3上下延伸,出气管3的数量与第一燃烧室21的立火道的组数或第二燃烧室22的立火道的组数相同。在本实施例中,所述第一燃烧室21的顶部和第二燃烧室22的顶部均设置与所述多组立火道一一对应相通的多组进气管,第一燃烧室21的每组进气管包括与第一立火道211相通的第一进气管a和与第二立火道212相通的第二进气管b,第二燃烧室22的每组进气管包括与第一立火道221相通的第一进气管a和与第二立火道222相通的第二进气管b。

37.所述焦炉还包括进气换向结构4,所述进气换向结构4通过时序控制器在设定的第一时间段内可使出气管3与第一燃烧室的第一进气管a和第二燃烧室的第一进气管a连通,且与此同时切断第一燃烧室的第二进气管b和第二燃烧室的第二进气管b与所述出气管3的连通,所述换气机构通过时序控制器在设定的第二时间段内可连通出气管3、第一燃烧室的第二进气管b和第二燃烧室的第二进气管b,且与此同时切断第一燃烧室的第一进气管a和第二燃烧室的第一进气管a与所述出气管3的连通,所述第一时间段和第二时间段的长度相同且间隔设置,所述环保高效焦炉还包括与所述进气换向结构4的时序控制器连接的控制装置,所述出气管3设有开关阀31,所述开关阀31与所述控制装置连接。

38.在炼焦时,尤其是在向碳化室1内装煤时及在结焦的初期,通过出气管3、进气管和进气换向结构4的设置使得碳化室1内的荒煤气可以被及时导入燃烧室21,22,交替为燃烧室21,22的第一立火道211,212和第二立火道221,222供荒煤气,可防止在装煤时和结焦的初期产生的大量荒煤气溢出碳化室1造成环境污染,且不需要另外设置除尘设备,还防止了从碳化室1向外冒火,同时还充分利用了碳化室1产生的荒煤气的高温。

39.在第一实施例中,第一燃烧室21和第二燃烧室22均具有28个立火道,即具有14组立火道。在其它实施例中,第一燃烧室21和第二燃烧室22可均具有32个立火道,即具有16组立火道。在本实施例中,第一燃烧室21的第一立火道211的位置与第二燃烧室22的第一立火道211的位置相对,第一燃烧室21的第二立火道212的位置与第二燃烧室22的第二立火道222的位置相对,在其它实施例中,也可以是第一燃烧室21的第一立火道211的位置与第二燃烧室22的第二立火道222的位置相对,第一燃烧室21的第二立火道222的位置与第二燃烧

室22的第一立火道211的位置相对。在本实施例中,碳化室1设有14个出气管3,所述第一燃烧室21的顶部和第二燃烧室22的顶部均设置14组进气管。

40.第一时间段与第二时间段可为10

‑

30分钟,在本实施例中,设为20分钟。

41.如图3所示,所述出气管3设有第一出气支管32和第二出气支管33,所述进气换向结构4还包括第一三通阀41和第二三通阀42,第一三通阀41与所述第一出气支管32、第一燃烧室的第一进气管a和第二燃烧室的第一进气管a均连接,第二三通阀42与所述第二出气支管33、第一燃烧室的第二进气管b和第二燃烧室的第二进气管b均连接,所述第一三通阀41和第二三通阀42的结构相同,均包括阀壳411,421和位于所述阀壳411,421内的阀芯412,422,所述阀壳411,421具有三个接口(下文详细描述),所述阀芯412,422具有两个相互连通的通道(下文详细描述),所述第一三通阀41和第二三通阀42均与所述控制装置连接,所述时序控制器在所述第一时间段打开第一三通阀41使述第一出气支管32与第一燃烧室的第一进气管a和第二燃烧室的第一进气管a均连通,同时关闭第二三通阀42使第二出气支管33与第一燃烧室的第二进气管b和第二燃烧室的第二进气管b均断开,所述时序控制器在所述第二时间段控制第一三通阀41关闭同时控制第二三通阀42打开。

42.如图3所示,所述第一三通阀41的阀壳411的三个接口包括与所述第一出气支管32连通的第一接口(图中未示出)、与所述第一燃烧室的第一进气管a连通的第二接口4111和与所述第二燃烧室的第一进气管a连通的第三接口4112,阀芯412的两个所述通道包括与所述第一接口相通的第一通道(图中未示出)和在所述第一三通阀41打开的状态下(如图3所示)与第二接口4111和第三接口4112均连通在所述第一三通阀41关闭的状态下与第二接口4111和第三接口4112均断开的第二通道4121。在本实施例中,第一通道与第二通道4121是相互垂直的。

43.如图3所示,所述第二三通阀42的阀壳421的三个接口包括与所述第二出气支管33连通的第一接口(图中未示出)、与第一燃烧室的第二进气管b连通的第二接口4211和与所述第二燃烧室的第二进气管b连通的第三接口4212,所述第二三通阀42的阀芯422的两个通道包括与所述第一接口相通的第一通道(图中未示出)和在所述第二三通阀42打开的状态下与第二接口4211和第三接口4212均连通在所述第二三通阀42关闭(如图3所示)的状态下与第二接口4211和第三接口4212均断开的第二通道4221。在本实施例中,第一通道与第二通道4221是相互垂直的。

44.本发明的第一实施例的环保高效焦炉可通过两个三通阀实现荒煤气进气的换向,在第一状态下,使第一三通阀41打开,碳化室1向第一燃烧室21的第一立火道211和第二燃烧室22的第一立火道211供荒煤气。同时使第二三通阀42关闭,出气管3停止向第一燃烧室21的第二立火道212和第二燃烧室22的第二立火道222供荒煤气。在第二状态下,使第二三通阀42打开,碳化室1向第一燃烧室21的第二立火道212和第二燃烧室22的第二立火道222供荒煤气。同时,第一三通阀41关闭,出气管3停止向第一燃烧室21的第一立火道211和第二燃烧室22的第一立火道221供荒煤气。使第一状态和第二状态交替进行,如此,配合燃烧室的双联火道的结构,实现向燃烧室的两个立火道交替供荒煤气。

45.作为优选,所述第一立火道211,221和第二立火道212,222在与所述进气管连接处设有自所述燃烧室的顶部内壁向下延伸的挡火部(图中未示出)。挡火部对荒煤气具有导向作用,引导荒煤气向下移动,可防止大量荒煤气聚集在刚进入燃烧室的位置发生爆燃。

46.如图4所示,所述焦炉还包括位于所述碳化室1下方的多排蓄热室51,52,如图7所示,每排蓄热室51,52的延伸方向与碳化室1的延伸方向平行,每排蓄热室包括多组蓄热室,每组蓄热室包括第一蓄热室51和第二蓄热室52,如图4和图7所示,所述第一蓄热室51通过第一通道511与所述第一燃烧室21的第一立火道211相通,通过第二通道512与第二燃烧室22的第一立火道221连通,第二蓄热室52通过第三通道521与所述第一燃烧室21的第二立火道212相通,通过第四通道522与所述第二燃烧室22的第二立火道222连通,所述第一通道511、第二通道512、第三通道521和第四通道522构成与该通道相通的立火道的进排口,通过进排口可以向燃烧室内通入空气,也可以将燃烧内产生的废气排入蓄热室内,下文将进行详细介绍。

47.如图1、5和图6所示,每组所述立火道的第一立火道211,221和第二立火道221,222之间通过第一隔墙213,223相隔,相邻组立火道之间通过第二隔墙214,224相隔。以第一燃烧室21的一组立火道为例进行描述,如5和图6所示,第一隔墙213设有第一空气进气道2131,所述第一空气进气道2131设有朝向第一立火道211的第一空气入口2132和第二空气入口2133,相邻组立火道之间的第二隔墙214设有第二空气进气道2141,所述第二空气进气道2141设有朝向第二立火道212的第一空气入口2142和第二空气入口2143,每个立火道的第一空气入口2142,2132的高度大于其进排口的高度同时小于其第二空气入口2143,2133的高度。

48.进排口、第一空气入口2142,2132与第二空气入口2143,2133的高度不同,可使得立火道内形成三段式进空气,使燃烧室内在上下方向上的空气供气更均匀,从而使得燃烧也更均匀。

49.在本实施例中,如图5和图6所示,第一隔墙213还设有连通第一立火道211与第二立火道212的跨越孔2134,跨越孔2134的设置为现有技术特征。

50.如图5所示,第一燃烧室21的第一空气进气道2131和第二燃烧室22的第一空气进气道2131通过第一空气管53供空气,所述第一空气管53设有第一空气开关阀531,第一燃烧室21的第二空气进气道2141和第二燃烧室22的第二空气进气道2141通过第二空气管54供空气,第二空气管54设有第二空气开关阀541,所述第一空气开关阀531和第二空气开关阀541均与所述控制装置连接在控制装置的控制下开关,在出气管3与第一燃烧室的第一进气管a和第二燃烧室的第一进气管a连通时,使第一空气开关阀531打开为第一燃烧室21的第一立火道211和第二燃烧室22的第一立火道211供空气,同时第二空气开关阀541关闭,在出气管3与第一燃烧室的第二进气管a和第二燃烧室的第二进气管b连通时第二空气开关阀541打开为第一燃烧室21的第二立火道212和第二燃烧室22的第二立火道222供空气,同时第一空气开关阀531关闭。

51.所述蓄热室51,52具有出口(图中未示出),所述出口设有废热交换机(图中未示出),在第一空气管53向第一立火道211,221供气时,所述废热交换机向所述第一蓄热室51供空气,同时,废热交换机将第二立火道212,222内产生的废气通过其进排口(即第三通道521和第四通道522)吸入第二蓄热室52并排出;在第二空气管54向第二立火道512,522供气时,所述废热交换机向所述第二蓄热室52供空气,同时,废热交换机将第一立火道211,221内产生的废气通过其进排口(即第一通道511和第二通道512)吸入第一蓄热室并排出。

52.对燃烧室的立火道的空气的供应与对燃烧室的立火道的荒煤气的供应是同步的,

即当对第一立火道211,221供应荒煤气的同时对其供应空气,此时,不对第二立火道212,222供应荒煤气和空气,且同时第二立火道212,222向第二蓄热室并进一步向外排出燃烧产生的废气,废气的温度很高,经过蓄热室时可对第二蓄热室进行加热。同理,在对第二立火道212,222供应荒煤气的同时对其供应空气,经过第二蓄热室的空气被第二蓄热室加热,从而利用了废气的热量。同时不对该燃烧室的第一立火道211,212供应荒煤气和空气,且同时该燃烧室的第一立火道211,212向第一蓄热室并向外排出燃烧产生的废气。

53.焦炉还包括与所述碳化室1相通将荒煤气导出的导出管(图中未示出)、与导出管连接对荒煤气进行净化处理的净化装置(图中未示出)、连接所述净化装置与所述燃烧室的煤气供气管(图中未示出),所述导出管和煤气供气管均设有阀门,所述导出管的阀门和煤气供气管的阀门与所述控制装置连接在所述控制装置的控制下开或关,从向碳化室1内装煤开始的设定时间段内,所述控制装置控制所述出气管3的开关阀31打开,同时控制所述导出管的阀门和煤气供气管的阀门关闭,在所述设定时间段后,所述控制装置控制所述出气管3的开关阀31关闭,同时控制导出管的阀门和煤气供气管的阀门打开。其中的设定时间段是从向碳化室1内装煤开始至结焦初期结束所需的时间,此时间段可根据结焦的情况进行设定。

54.如图5所示,所述煤气供气管包括向所述第一立火道211,221供煤气的第一煤气支管55,所述第一煤气支管55设有第一煤气阀(图中未示出),所述煤气供气管还包括向所述第二立火道212,222供煤气的第二煤气支管56,所述第二煤气支管56设有第二煤气阀(图中未示出),在上述的设定时间段后,所述控制装置控制第一煤气阀与第一空气开关阀同时开启、同时关闭,并控制第二煤气阀与第二空气开关阀同时开启、同时关闭。在向第一空气管53供应空气的同时向第一煤气支管55供净化后的荒煤气,同时第二煤气支管56的第二煤气阀关闭;在向第二空气管54供应空气的同时向第二煤气支管56供净化后的荒煤气,同时第一煤气支管55关闭。

55.在利用荒煤气对燃烧室进行供气一段时间后,进入结焦的末期,可关闭出气管3的开关阀31,打开导出管的阀门,将碳化室11内的荒煤气导出至净化装置进行净化,并将净化后的荒煤气通过煤气供气管输送并交替进入燃烧室的第一立火道和第二立火道,对第一立火道和第二立火道供应净化后的荒煤气。同时,还可将部分净化后的荒煤气供给其它的用气装置或者储存起来。通过上述结构,本发明的环保高效焦炉可实现废热式(荒煤气直接供气)和供热式(净化后的荒煤气供气)两种供气方式的结合使用,从而既可以充分利用装煤和结焦的初期产生的荒煤气的高温,还可在结焦的末期获得净化后的煤气。

56.在第二实施例中,如图8和图10所示,所述碳化室1包括碳化区12和位于所述碳化区12上方的缓冲区13,所述碳化区12与所述缓冲区13之间通过缓冲墙11相隔,所述缓冲墙11设有连通所述碳化区12与所述缓冲区13的缓冲通道15。缓冲区13可进一步缓冲在向碳化室1填煤时及在结焦初期产生的大量荒煤气和灰尘的冲击。

57.如图9所示,在第二实施例中,所述进气换向结构4包括与所述出气管3、第一燃烧室的第一进气管a、第一燃烧室的第二进气管b、第二燃烧室的第一进气管a和第二燃烧室的第二进气管b均连接的五通阀43,所述五通阀43与所述所述时序控制器连接。在本实施例中,出气管3不需要设置支管。

58.如图9所示,所述五通阀43包括阀壳431和位于所述阀壳431内的阀芯432,所述阀

壳431具有与所述出气管3连通的第一接口(图中未示出)、与第一燃烧室的第一进气管a连通的第二接口4311、与所述第一燃烧室的第二进气管b连通的第三接口4312、与第二燃烧室的第一进气管a连通的第四接口4313和与所述第二燃烧室的第二进气管b连通的第五接口4314,所述阀芯432具有与所述第一接口连通的第一通道(图中未示出)和在所述阀芯432的第一位置连通所述第二接口4311和第五接口4314、在阀芯432的第二位置连通所述第三接口4312和第四接口4313的第二通道4321。在本实施例中,第一通道与第二通道4321相互垂直,当阀芯旋转时,第二通道4321在垂直于第一通道的平面内旋转。本发明的第二实施例的环保高效焦炉的其它特征与第一实施例相同。

59.本发明的第二实施例的环保高效焦炉通过一个五通阀43代替两个三通阀,配合燃烧室的双联火道的结构,实现向燃烧室的两个火道交替供荒煤气,其结构更加简单。

60.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员在本发明的实质和保护范围内,对本发明做出的各种修改或等同替换也落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1