一种油品综合利用的炼油化工组合方法与流程

1.本发明属于石油化工产品技术领域,具体涉及一种芳烃抽提常压柴油ago、减压柴油vgo得到抽余柴油生产化工产品,再利用抽出柴油生产炼油产品的方法。

背景技术:

2.石油化学工业是以石油为原料的化学工业。原油通过一、二次加工装置,经过裂化、加氢、重整、抽提和分离处理,生产出符合国家标准的液化气、石脑油、汽油、航空煤油、柴油、润滑油、蜡油等炼油产品;原油制得的炼油产品也可以继续加工,经过裂解分离处理,得到乙烯、丙烯、丁烯、丁二烯、苯、甲苯、二甲苯、乙苯等基础原料,从这些基础原料可制得甲醇、甲醛、乙醇、乙醛、醋酸、异丙醇、丙酮、苯酚等各种基本有机原料。

3.专利申请号为cn201610931849.x的发明专利公开了一种由柴油馏分生产化工原料的加氢裂化方法,该专利包括如下步骤:将柴油馏分引入含有加氢裂化催化剂的加氢裂化反应区中进行加氢裂化反应,并将所述加氢裂化反应后得到的反应产物进行分离以得到轻石脑油、重石脑油和尾油馏分,其中,所述柴油馏分中的链烷烃重量含量为20~50%。本发明提供的前述方法能够在中低压条件下由柴油馏分生产化工原料,其中的重石脑油可作为高芳潜的重整原料,轻石脑油和尾油可作为优质的蒸汽裂解原料。该专利仅仅公开了采用加氢裂化技术将柴油馏分生产轻石脑油和尾油等化工原料的方法,没有进一步生产乙烯、丙烯、丁烯、丁二烯、苯、甲苯、二甲苯、乙苯等基础原料。

4.专利申请号为cn201611185839.2的发明专利公开了一种抽提分离柴油馏分中芳烃和烷烃的方法,该方法包括将柴油馏分从下部送入抽提塔,抽提溶剂从上部送入抽提塔,经液相抽提,富含烷烃的抽余油从抽提塔顶部排出,富含芳烃的富溶剂从抽提塔底部进入第一减压蒸馏塔进行减压蒸馏,沸点较低的轻芳烃从第一减压蒸馏塔顶部排出,含沸点较高的重芳烃溶剂从第一减压蒸馏塔底部排出进入反萃塔的上部,反萃剂从下部进入反萃塔,经反萃,重芳烃溶于反萃剂中形成反萃相,贫溶剂从反萃塔底部排出,反萃相从反萃塔顶部排出进入第二减压蒸馏塔下部,反萃剂从第二减压蒸馏塔的顶部排出返回反萃塔下部,重芳烃从第二减压蒸馏塔底部排出。该法可提高柴油馏分中芳烃的回收率,提高抽提溶剂回收纯度,降低能耗。该专利仅仅公开了采用芳烃抽提技术将柴油馏分分离为富含烷烃抽余油、轻芳烃、重芳烃的方法,也没有进一步生产乙烯、丙烯、丁烯、丁二烯、苯、甲苯、二甲苯、乙苯等基础原料。

5.专利申请号为cn202010682905.7的发明专利公开了一种低碳烯烃和芳烃的多产装置及方法,该专利包括两个提升管反应器、两个沉降器、两个分馏塔、汽油加氢脱硫装置、汽油切割蒸馏装置及芳烃抽提装置。第一提升管反应器、第一沉降器、第一分馏塔的催化汽油出口、第二提升管反应器的入料口、第二沉降器、第二分馏塔、第二分馏塔的催化汽油出口、汽油加氢脱硫装置、汽油切割蒸馏装置、汽油切割蒸馏装置的汽油重馏分出口与芳烃抽提装置依次连接。该多产装置结构简单,利用催化裂化-芳烃抽提组合工艺对劣质重油进行加工,在生产低碳烯烃和芳烃的同时,不产劣质的催化汽油和催化柴油,实现炼油装置向化

工装置的转型,具有显著的经济和社会效益。该专利仅公开了多产低碳烯烃和芳烃的装置及方法,需要设置催化裂化、汽油加氢脱硫、汽油切割蒸馏、芳烃抽提等一系列工艺生产装置才能实现炼油装置向化工装置的转型。

技术实现要素:

6.发明目的:本发明要解决的技术问题是提供一种油品综合利用的炼油化工组合方法,以解决现有技术中存在无炼油化工产品工艺流程复杂的问题。

7.技术方案:为了解决上述技术问题,本发明提供如下技术方案:

8.一种油品综合利用的炼油化工组合方法,为了控制炼油产品增加化工产品,设置芳烃抽提装置、蒸汽裂解装置、加氢裂化装置,并将这些炼油化工工艺生产装置进一步加以优化组合,从而将常压柴油、减压柴油原料通过芳烃抽提进行分离处理,得到抽余柴油作为蒸汽裂解原料通过蒸汽裂解装置生产氢气、甲烷、乙烯、丙烯、裂解碳四、裂解汽油、裂解重油等化工产品,抽出柴油作为加氢裂化原料通过加氢裂化装置生产轻烃、汽油、煤油、柴油、重油等炼油产品。

9.常压柴油馏程为130~410℃,是经过常压蒸馏得到的重质油品,由烷烃、烯烃、环烷烃、芳烃组成;减压柴油馏程为350~500℃,是经过减压蒸馏得到的重质油品,由烷烃、烯烃、环烷烃、芳烃组成;抽余柴油是经过芳烃抽提得到的重质油品,主要由烷烃、烯烃、环烷烃组成,几乎不含芳烃;抽出柴油是经过芳烃抽提得到的重质油品,主要由芳烃组成,几乎不含烷烃、烯烃、环烷烃。

10.工艺流程如下:

11.来自界外的柴油原料(101)送入芳烃抽提装置,经过抽提塔(a1)、汽提塔(a2)、再生塔(a3)加工处理得到抽余柴油(401)、抽出柴油(402)、污油(501),溶剂在芳烃抽提装置内反复循环使用。所述的溶剂为环丁砜或n-甲基吡咯烷酮,所述溶剂与柴油原料质量比为3.0~4.0:1。抽余柴油(401)经过水洗塔(a4)洗涤成为裂解原料(403)送入蒸汽裂解装置裂解炉(c1),抽出柴油(402)送入加氢裂化装置加氢反应器(b1),再生塔(a3)塔顶流出的污油(501)送出界外,水洗塔(a4)塔釜流出的污水(502)送出界外。抽出柴油(402)与氢气送入加氢反应器(b1)进行加氢裂化反应,流出的反应物(405)进入气液分离罐(b2),罐顶流出的气相氢气与蒸汽裂解装置冷箱(d2)流出的氢气合并进入氢压机(b3),增压后返回加氢反应器(b1),罐底流出的液相反应物经过轻烃塔(b4)、汽油塔(b5)、煤油塔(b6)精馏分离,得到轻烃(201)、汽油(202)、煤油(203)、柴油(204)、重油(205)等炼油产品送出界外。裂解原料(403)送入蒸汽裂解装置裂解炉(c1)进行蒸汽裂解反应,经急冷锅炉(c2)冷却后终止裂解反应的裂解气(404)经过急冷油塔(c3)、急冷水塔(c4)、裂解气压缩机(c5)、冷箱(d2)、脱甲烷塔(d1)、脱乙烷塔(d3)、乙烯精馏塔(d4)、脱丙烷塔(d5)、丙烯精馏塔(d6)、脱丁烷塔(d7)分离处理,得到氢气(301)、甲烷(302)、乙烯(303)、丙烯(304)、裂解碳四(305)、裂解汽油(306)、裂解重油(307)等化工产品送出界外。

12.工艺参数如下:

13.加氢裂化装置加氢反应器(b1)反应温度为500~700℃,反应压力为0.2~0.5mpaa,反应时间为1.0~5.0s,催化剂为无定型硅铝催化剂或择形分子筛催化剂,以氧化铝或含硅氧化铝为载体,活性组分由钼、钴和镍三种组分组成,以氧化物计,钼的含量为3.0

~20.0wt%,钴的含量为0.5~5.0wt%,镍的含量为0.1~1.0wt%;

14.蒸汽裂解装置裂解炉(c1)中的抽余常压柴油原料蒸汽裂解反应温度为785~825℃,反应压力为0.14~0.22mpaa,稀释蒸汽质量比为ds:hc=0.65~0.80:1.00;

15.蒸汽裂解装置裂解炉(c1)中的抽余减压柴油原料蒸汽裂解反应温度为770~810℃,反应压力为0.14~0.22mpaa,稀释蒸汽质量比为ds:hc=0.70~0.85:1.00;

16.来自界外的柴油原料(101)为常压柴油ago、减压柴油vgo中的一种进料或者按0~100%比例进料,芳烃抽提装置设置并联二条生产线,蒸汽裂解装置进行分炉裂解,分别加工常压柴油、减压柴油。

17.裂解碳四(305)经丁二烯抽提装置得到丁二烯产品,裂解汽油(306)经裂解汽油加氢装置和芳烃抽提装置得到苯、甲苯、二甲苯产品。

18.有益效果:

19.本发明涉及一种油品综合利用的炼油化工组合方法,为了控制炼油产品增加化工产品,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置优化组合后,常压柴油、减压柴油通过芳烃抽提分离得到抽余柴油作为蒸汽裂解原料生产氢气、甲烷、乙烯、丙烯、裂解碳四、裂解汽油、裂解重油等化工产品,抽出柴油作为加氢裂化原料生产轻烃、汽油、煤油、柴油、重油等炼油产品。裂解碳四进一步通过丁二烯抽提装置得到丁二烯产品,裂解汽油进一步通过裂解汽油加氢装置和芳烃抽提装置得到苯、甲苯、二甲苯产品。当柴油原料进入芳烃抽提为100~400万吨/年时,合计三烯三苯产品产量为39.16~204.00万吨/年,合计三烯三苯产品总收率38.90~51.00wt%,取得了较好的技术效果。

附图说明

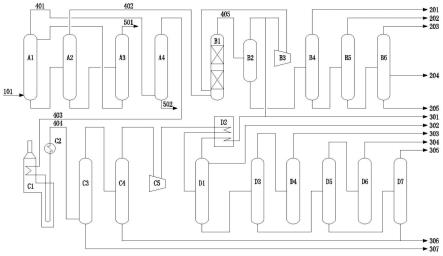

20.图1为本发明的工艺流程示意图。

21.图1中,a1为抽提塔、a2为汽提塔、a3为再生塔、a4水洗塔、b1为加氢反应器、b2为气液分离罐、b3为氢压机、b4为轻烃塔、b5为汽油塔、b6为煤油塔、c1为蒸汽裂解装置裂解炉、c2为急冷锅炉、c3为急冷油塔、c4为急冷水塔、c5为裂解气压缩机、d1为甲烷塔、d2为冷箱、d3为脱乙烷塔、d4为乙烯精馏塔、d5为脱丙烷塔、d6为丙烯精馏塔、d7为脱丁烷塔。

22.101为柴油原料、201为轻烃、202为汽油、203为煤油、204为柴油、205为重油、301为氢气、302为甲烷、303外乙烯、304为丙烯、305为裂解碳四、306为裂解汽油、307为裂解重油、401为抽余柴油、402为抽出柴油、403裂解原料、404为裂解气、405为反应物、501为污油、502为污水。

具体实施方式

23.本发明的工艺流程如下:

24.来自界外的柴油原料(101)送入芳烃抽提装置,经过抽提塔(a1)、汽提塔(a2)、再生塔(a3)加工处理得到抽余柴油(401)、抽出柴油(402)、污油(501),溶剂在芳烃抽提装置内反复循环使用。抽余柴油(401)经过水洗塔(a4)洗涤成为裂解原料(403)送入蒸汽裂解装置裂解炉(c1),抽出柴油(402)送入加氢裂化装置加氢反应器(b1),再生塔(a3)塔顶流出的污油(501)送出界外,水洗塔(a4)塔釜流出的污水(502)送出界外。抽出柴油(402)与氢气送入加氢反应器(b1)进行加氢裂化反应,流出的反应物(405)进入气液分离罐(b2),罐顶流出

的气相氢气与蒸汽裂解装置冷箱(d2)流出的氢气合并进入氢压机(b3),增压后返回加氢反应器(b1),罐底流出的液相反应物经过轻烃塔(b4)、汽油塔(b5)、煤油塔(b6)精馏分离,得到轻烃(201)、汽油(202)、煤油(203)、柴油(204)、重油(205)等炼油产品送出界外。裂解原料(403)送入蒸汽裂解装置裂解炉(c1)进行蒸汽裂解反应,经急冷锅炉(c2)冷却后终止裂解反应的裂解气(404)经过急冷油塔(c3)、急冷水塔(c4)、裂解气压缩机(c5)、冷箱(d2)、脱甲烷塔(d1)、脱乙烷塔(d3)、乙烯精馏塔(d4)、脱丙烷塔(d5)、丙烯精馏塔(d6)、脱丁烷塔(d7)分离处理,得到氢气(301)、甲烷(302)、乙烯(303)、丙烯(304)、裂解碳四(305)、裂解汽油(306)、裂解重油(307)等化工产品送出界外。

25.实施例1

26.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表1。当100%常压柴油原料(101)进入芳烃抽提为100万吨/年时,合计三烯三苯产品产量为50.77万吨/年,合计三烯三苯产品总收率50.77wt%,取得了较好的技术效果。

27.实施例2

28.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当100%减压柴油原料(101)进入芳烃抽提为100万吨/年时,合计三烯三苯产品产量为39.16万吨/年,合计三烯三苯产品总收率39.16wt%,取得了较好的技术效果。

29.实施例3

30.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当100%常压柴油原料(101)进入芳烃抽提为200万吨/年时,合计三烯三苯产品产量为100.78万吨/年,合计三烯三苯产品总收率50.39wt%,取得了较好的技术效果。

31.实施例4

32.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当100%减压柴油原料(101)进入芳烃抽提为200万吨/年时,合计三烯三苯产品产量为77.79万吨/年,合计三烯三苯产品总收率38.90wt%,取得了较好的技术效果。

33.实施例5

34.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当75%常压柴油与25%减压柴油原料(101)进入芳烃抽提为300万吨/年时,合计三烯三苯产品产量为143.61万吨/年,合计三烯三苯产品总收率47.87wt%,取得了较好的技术效果。

35.实施例6

36.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当25%常压柴油与75%减压柴油原料(101)进入芳烃抽提为300万吨/年时,合计三烯三苯产品产量为126.19万吨/年,合计三烯三苯产品总收率42.06wt%,取得了较好的技术效果。

37.实施例7

38.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当100%常压柴油原料(101)进入芳烃抽提为400万吨/年时,合计三烯三苯产品产量为204.00万吨/年,合计三烯三苯产品总收率51.00wt%,取得了较好的技术效果。

39.实施例8

40.如图1所示工艺流程,本实施例涉及一种油品综合利用的炼油化工组合方法,为了控油增化,将芳烃抽提装置、蒸汽裂解装置、加氢裂化装置进行优化组合,工艺参数见附表。当100%减压柴油原料(101)进入芳烃抽提为400万吨/年时,合计三烯三苯产品产量为157.28万吨/年,合计三烯三苯产品总收率39.32wt%,取得了较好的技术效果。

41.表1实施例1~2效果汇总表

[0042][0043]

表2实施例3~4效果汇总表

[0044][0045]

表3实施例5~6效果汇总表

[0046][0047]

表4实施例7~8效果汇总表

[0048]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1