从催化柴油生产轻质芳烃的低能耗转化方法和装置与流程

本发明涉及石油催化裂化及加氢裂化领域中制备轻质芳烃的技术,具体涉及一种从催化柴油生产轻质芳烃的低能耗转化方法和装置。

背景技术:

1、我国催化裂化(fcc)装置年加工量已接近2亿吨,催化柴油(lco)的年生产量超过4000万吨。lco的含硫量0.2~1.5wt%,十六烷值只有15~25,加工成车用柴油的技术经济性不佳。mip和dcc工艺的lco产品更加劣质化,十六烷值甚至低于20,加工难度更大。lco的主要成分是c11+烷基苯和稠环芳烃,虽然它们的沸点在柴油馏分,但由于含有大量稠环芳烃等原因,将其加工成柴油的经济性不佳,部分企业只能将其作为燃料油使用。随着柴油需求增长停滞,国vi标准在2019年实施,亟需开发高效转化技术,将催化柴油通过加氢裂化反应转化为轻质芳烃,通过炼化一体实现芳烃产业的降本增效。lco的高效转化已经成为了炼油转化工的关键技术瓶颈。

2、当前国内外普遍采用的催化柴油改质手段是加氢精制、加氢改质和轻油型加氢裂化。轻油型加氢裂化则是将轻柴油组分经过精制后,剧烈饱和加氢,得到石脑油馏分的重整料或汽油馏分,此过程也存在原料转化为芳烃收率较低的问题。若石脑油馏分用于重整制芳烃原料,过度饱和后生成的环烷烃和链烷烃还要在重整装置中转化为芳烃,不是一条经济的路线。如cn101684415专利描述的加氢精制-加氢裂化单段双剂轻油型加氢裂化方法,不直接产芳烃,重石脑油的芳潜最高只有57%。

3、中国专利cn1955262a描述了一种两段加氢裂化方法,其加氢裂化催化剂含pt和/pd贵金属及非贵金属,以及y沸石和氧化铝,原料是催化柴油。但是,其石脑油产品的芳潜值最高只有76.8%,芳烃的纯度不高,达不到芳烃联合装置的要求。中国专利cn103897731a描述了一种催化裂化柴油和c10+馏分油混合生产轻质芳烃的方法,通过加氢精制和加氢裂化,产品进行切割,大于195℃馏分用作清洁柴油调和组分,小于195℃馏分进芳烃装置生产轻质芳烃和清洁汽油调和组分,芳烃产品的收率相对不高。

4、中国专利cn112322349a描述了一种从催化柴油生产轻质芳烃的全转化方法和装置,在加氢精制和选择转化两段反应后,设置了芳烃保留率更高的后饱和反应器,解决了重质尾油的加工问题,提高了芳烃收率。催化柴油在经过加氢精制后,依次通过气液分离器和汽提塔,脱除加氢精制催化柴油中溶解的硫化氢和氨等有害杂质。因加氢精制后催化柴油需经过梯级降温后,在气液分离器和汽提塔中除去硫化氢等杂质,再升温到加氢裂化段所需的入口温度,物料的多次加热和冷却是耗能过程。

5、与加氢精制-加氢裂化单段双剂工艺相比,两段加氢裂化的能耗偏高,需要进一步降低能耗,以提高从催化柴油生产轻质芳烃和裂解料的两段法工艺的经济性。

技术实现思路

1、针对现有技术的问题,本发明进行一系列研究,发现在高温条件下对加氢精制产物进行气液分离,分离出影响加氢裂化催化剂性能的硫化氢和氨,基于β沸石和zsm-5沸石的加氢裂化催化剂的性能得以充分发挥,芳烃选择性和纯度更高。产出的混合芳烃经过分离,依次分离出苯-甲苯、二甲苯、含c9芳烃、c10芳烃物流和富含c10以上重芳烃的塔底重质尾油;其中塔底重质尾油进入后饱和反应器,在低温低压条件下高选择性加氢饱和得到一个苯环的产物后,再送往加氢裂化反应,从而实现从催化柴油生产轻质芳烃的低能耗全馏分转化。本发明所述的轻质芳烃是指碳数小于10的芳烃,包括c6芳烃,例如苯;c7芳烃,例如甲苯;c8芳烃,例如乙苯、二甲苯;c9芳烃,例如甲乙苯、丙苯、三甲苯;c10芳烃,例如四甲苯、二甲基乙基苯、二乙苯等。

2、本发明的目的之一在于提供一种从催化柴油生产轻质芳烃的低能耗转化方法,包括将催化柴油经过加氢精制后进行高温气液分离,之后将液相进行加氢裂化,再将加氢裂化产物经分离后得到的含c10以上重芳烃物流进行加氢饱和反应后将反应产物返回加氢裂化的步骤。具体包括以下步骤:

3、1)催化柴油在临氢条件下与加氢精制催化剂接触,得到加氢精制反应产物;

4、2)将以上所得加氢精制产物经过第一分离区,在高温条件下气液分离,分离出包含硫化氢、氨的气相和液相;

5、3)将以上所得液相在临氢条件下与加氢裂化催化剂接触,得到加氢裂化反应产物;

6、4)将以上所得加氢裂化反应产物经第二分离区分离,得到包括c6~c8芳烃物流、含c9芳烃和c10芳烃物流、以及含c10以上重芳烃的物流在内的馏分;

7、5)将以上所得含c10以上重芳烃的物流在临氢条件下与选择饱和催化剂接触,得到加氢饱和反应产物;

8、6)将以上所得加氢饱和产物循环至以上步骤3)。

9、本发明所述方法的步骤1),作为原料油的所述催化柴油在临氢条件下在加氢精制反应区进行加氢精制:催化柴油物流和氢气与加氢精制催化剂接触,脱硫脱氮,并发生保留一个芳环的稠环芳烃的选择饱和反应。所述加氢精制可以按照本领域常规已知的任何方式和任何方法进行,只要将所述催化柴油实现脱硫脱氮,并将其中的稠环芳烃加氢饱和保留一个芳环即可,并没有特别的限定。催化柴油经过加氢精制后得到的产物,主要包含脱除了绝大部分硫氮杂质的精制催化柴油、含硫化氢和氨的气相。

10、具体地,所述步骤1)中:

11、所述的加氢精制反应为现有技术公知的催化柴油加氢精制技术。其加氢精制反应条件可采用现有技术中已知的催化柴油加氢精制的反应条件;其所述加氢精制催化剂可以采用现有技术中已有的任何类型的加氢精制催化剂,只要能实现步骤1)的催化柴油加氢精制目的即可。优选地,加氢精制催化剂包括:60~99.9份氧化物载体,0.1~40份加氢金属氧化物,其中,所述的氧化物载体选自氧化铝,所述的加氢金属氧化物选自镍、钴、钼、钨的氧化物中的至少一种。

12、所述步骤1)中加氢精制反应区的反应条件包括:

13、氢油体积比500~3000nm3/m3,优选800~2000nm3/m3,更优选1000~1500nm3/m3;

14、反应器入口温度250~450℃,优选300~410℃,更优选310~390℃;

15、氢气分压力为5~10mpa,优选5~9mpa;

16、空速0.5~2.0小时-1,优选0.6~1.5小时-1,更优选0.8~1.2小时-1;

17、对所述步骤1)采用的循环氢进行脱硫处理。

18、本发明所述方法的步骤2),在高温条件下对加氢精制产物进行气液分离,分离出影响加氢裂化催化剂性能的硫化氢和氨。具体地,所述步骤2)中的高温气液分离的操作温度高于200℃,优选介于230~360℃,更优选介于250~350℃。以质量百分比来计,所述步骤2)分离出的液相中的硫含量为50~500ppm。

19、本发明所述方法的步骤3),对分离杂质后的物流在临氢条件下进行加氢裂化反应,得到的产区主要包含干气(包括甲烷和乙烷)、c3-c5轻烃、苯-甲苯馏分、二甲苯馏分、c9-c10馏分和重质尾油。步骤3)加氢裂化的其目的是在保留重芳烃中多环芳烃的一个芳环的前提下发生裂解反应,有效控制饱和深度和开环位置,同时还能使得大分子非芳烃发生异构化及裂解;在经济氢耗下最大化生产轻质芳烃。本步骤的加氢裂化反应可以按照本领域常规已知的加氢反应的任何方式和任何方法进行,只要能将所述加氢精制产物加氢裂化即可。

20、具体地,所述步骤3)中:

21、所述加氢裂化反应区的反应条件可采用现有技术中通常加氢裂化反应的反应条件,优选地,所述加氢裂化反应区的反应条件包括:

22、氢油体积比800~5000nm3/m3,优选1000~4000nm3/m3,更优选1500~3000nm3/m3;

23、反应器入口温度280~450℃,优选300~430℃,更优选310~400℃;

24、氢气分压力5~10mpa,优选5~9mpa;

25、空速0.5~2.0小时-1,优选0.6~1.5小时-1,更优选0.8~1.2小时-1;

26、所述步骤3)中的加氢裂化催化剂可以采用现有技术中已有的任何类型的加氢裂化催化剂,只要能实现上述步骤3)目的即可,优选地,所述步骤3)的加氢裂化催化剂包含有固体酸沸石上的viii族金属和vib族金属硫化物以重量份数计,包括:5~80份固体酸沸石、0.05~8份viii族金属、3~25份vib族金属硫化物、20~95份第一粘结剂,其中,所述固体酸沸石包括β沸石和zsm-5沸石;所述β沸石的硅铝分子比为10~500,优选10~200,更优选15~100;所述zsm-5沸石的硅铝分子比为20~150,优选25~100;所述viii族金属选自钴、镍中的至少一种;所述vib族金属硫化物选自硫化钼、硫化钨中的至少一种;所述第一粘结剂为氧化铝。

27、本发明所述加氢裂化催化剂可采用本领域的常用制备工艺进行制备,例如载体可通过本领域的挤条、滚球或油柱成型等方法制备;催化剂可通过载体成型然后浸渍金属的方法制备。具体地,可以用包括以下步骤的方法制备:

28、所述固体酸沸石与第一粘结剂混合后,混捏、挤条、60~150℃烘干后在500~600℃空气气氛中焙烧3~6小时,即得所需的催化剂载体。以viii族金属化合物和vib族金属化合物配制复合金属水溶液,通过等体积浸渍方法浸渍催化剂载体,60~150℃烘干后在450~520℃空气气氛中焙烧1~4小时,得到催化剂前体。催化剂前体在氢气条件下还原到400~500℃并保持2~24小时(预还原),之后降温到300~380℃后,注入硫化剂(如二甲基二硫)硫化4~24小时,即可得到所需的加氢裂化催化剂。

29、本发明所述加氢裂化催化剂除以上主要组分外还可以包括本领域催化剂常用的其他助剂,例如硅藻土、活性粘土等;用量可为通常用量。

30、本发明所述方法的步骤4)中,加氢裂化反应产物的分离包括气液分离、精馏;优选地,所述精馏包括脱戊烷、脱庚烷、脱二甲苯、脱重芳烃,其中,对脱庚烷得到的富含苯-甲苯馏分的物流进行抽提分离。

31、具体地,所述加氢裂化反应产物经过气液分离,分离出干气外放,液相进行脱戊烷;脱戊烷分离出c3~c5的轻烃馏分外放,脱戊烷的塔底物流送入脱庚烷塔;脱庚烷塔分离出富含苯-甲苯馏分的物流,脱庚烷塔的塔底馏分送入二甲苯塔;二甲苯塔顶分离出混合二甲苯产品,脱二甲苯的塔底物流进行脱重芳烃;脱重芳烃分离出的c9~c10外送,塔底分离出的重质尾油(含c10以上重芳烃)。该重质尾油送入后选择饱和反应器。以上脱庚烷塔分离出富含苯-甲苯馏分的物流,这股物流优选经过抽提后分离出纯的苯-甲苯混合芳烃,抽提分离出的非芳烃外送。以上所述的气液分离和精馏都可采用现有技术中常用的抽提和精馏方法。本发明经所述加氢裂化得到的产物经分离后得到的重质尾油中芳烃含量优选高于非芳烃含量;本发明重质尾油更优选其中芳烃含量可达80wt%以上,最优选达到90wt%以上。

32、本发明所述方法的步骤5)中,将步骤4)得到的含c10以上重芳烃的重质尾油在加氢饱和反应区于临氢低温低压条件下进行高选择性的加氢饱和反应,从而得到一个苯环的产物,形成重质尾油,即馏点大于210℃的馏分。所述加氢饱和可以按照本领域常规已知的任何方式和任何方法进行,只要能实现以上所述后饱和反应的效果即可,优选液态加氢反应,简化流程,减少设备,节省能耗。

33、所述步骤5)中重质尾油在加氢饱和反应区与选择饱和催化剂接触进行加氢饱和反应,其所述选择饱和催化剂可以采用现有技术中已有的加氢饱和催化剂,只要能实现上述步骤5)加氢饱和的目的即可,如中国专利cn103041832a所记载的芳烃加氢饱和催化剂。优选地,所述的选择饱和催化剂包括:以重量份数计,10~90份无定型硅铝、0.1~5份viii族金属、5~80份第二粘结剂;优选地,所述无定型硅铝的氧化硅含量为3~20wt%,所述viii族金属选自由铂、钯、钴、镍、铱中的至少一种,所述第二粘结剂选自氧化铝。

34、本发明所述选择饱和催化剂可采用本领域的任何方法进行制备,例如载体可通过本领域的挤条、滚球或油柱成型等方法制备;催化剂可通过载体成型然后浸渍金属的方法制备。

35、所述步骤5)中加氢饱和反应区的反应条件可采用现有技术中通常加氢饱和反应的反应条件,优选为:

36、氢油体积比200~3000nm3/m3,优选300~1500nm3/m3,更优选300~1000nm3/m3;

37、反应器入口温度100~300℃,优选120~280℃,更优选150~250℃;

38、氢气分压力1.0~4.0mpa,优选1.2~3.0mpa;

39、空速0.1~5.0小时-1,优选0.5~4.0小时-1,更优选0.6~2.0小时-1。

40、本发明所述的催化柴油生产轻质芳烃的全转化方法,其中作为原料油的催化柴油可以来自现有技术的催化裂化装置,其常压下初馏点介于160~210℃。对所述催化柴油的组成没有特别的限定,可源自不同产地原油的催化柴油,组成不尽相同。但作为举例,所述催化柴油主要含有烷烃、环烷烃、烯烃、含硫烃类、含氮烃类、c11+烷基苯和稠环芳烃等组分。其中,c11+烷基苯的含量范围为10~40wt%,稠环芳烃的含量范围为15~50wt%,硫的含量范围为200~15000ppm,氮的含量范围为100~1500ppm,其它为高沸点烷烃、环烷烃和烯烃。

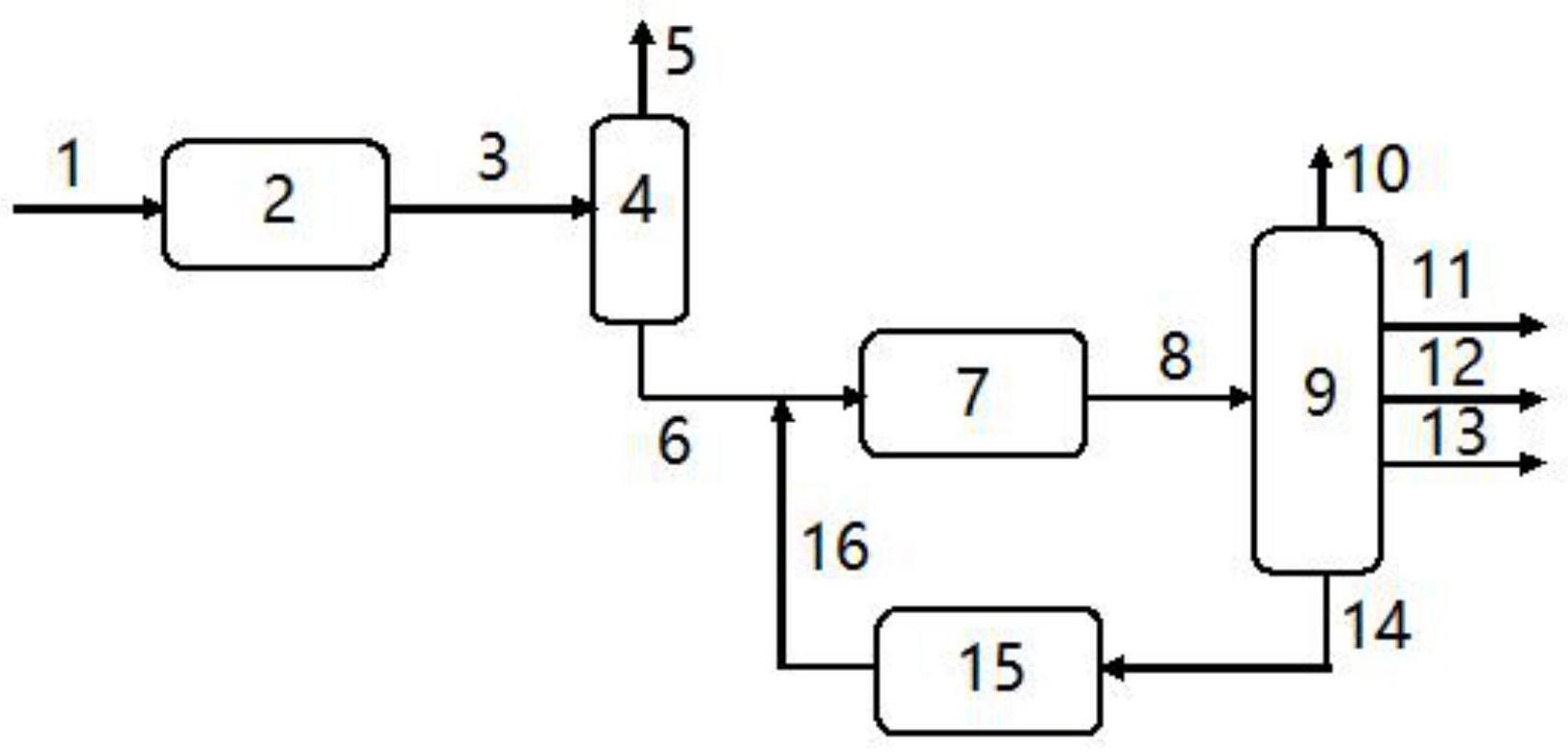

41、本发明的目的之二在于提供一种上述从催化柴油生产轻质芳烃的低能耗转化方法的装置,包括:

42、加氢精制反应区:其配置成接收所述催化柴油、以及排放第一物流;

43、第一分离区:其配置成接收所述加氢精制反应产物、以及排放分离的液相及含硫化氢和氨的气相;

44、加氢裂化反应区:其配置成接收所述以上高温气液分离所得的液相、以及排放加氢裂化反应产物;

45、第二分离区:其配置成接收所述加氢裂化反应产物,排放包括所述c3~c5轻烃、苯-甲苯物流、二甲苯物流、含c9芳烃和c10芳烃的物流、以及含c10以上重芳烃的物流在内的馏分;

46、加氢饱和反应区:其配置成接收所述含c10以上重芳烃的物流、以及排放加氢饱和反应产物;

47、第一管道:其配置成将所述加氢饱和反应产物循环至所述加氢裂化反应区。

48、优选地,

49、所述加氢精制反应区配置加氢精制装置,其加氢精制反应器为固定床反应系统,具体可采用现有技术中已有的固定床反应系统,更优选配置有循环氢系统的固定床反应系统,所述的加氢精制反应区的循环氢系统配置有循环氢脱硫装置;

50、所述加氢裂化反应区配置进行加氢裂化的加氢裂化反应装置,其加氢裂化反应器为固定床反应系统,具体可采用现有技术中已有的固定床反应系统,更优选配置有循环氢系统的固定床反应系统;

51、所述加氢饱和反应区配置加氢饱和装置,其后饱和反应器为固定床反应系统,具体可采用现有技术中已有的固定床反应系统,更优选配置有循环氢系统的固定床反应系统。

52、本发明所述的装置,其中加氢精制反应区和加氢裂化反应区之间配置有第一分离区,所述第一分离区采用分离装置,不设置汽提塔,用于接收所述加氢精制反应产物、以及排放气相、硫化氢和氨物流。所述第一分离区的分离装置可采用现有技术中通常的气液分离装置,例如高压气液分离器。

53、所述第二分离区包括顺序联接的气液分离器、精馏塔,用以顺序分离加氢裂化反应产物得到包括c3~c5轻烃、苯-甲苯物流、二甲苯物流、所述含c9芳烃和c10芳烃的物流、以及所述含c10以上重芳烃的物流在内的馏分;优选地,所述精馏塔包括顺序联接的脱戊烷塔(第一精馏塔)、脱庚烷塔(第二精馏塔)、脱二甲苯塔(第三精馏塔)和脱重芳烃塔(第四精馏塔),用以顺序分离得到包括富含苯-甲苯馏分的物流、二甲苯物流、所述含c9芳烃和c10芳烃的物流、以及所述含c10以上重芳烃的物流在内的馏分,其中,所述第二分离区脱庚烷塔后包括苯-甲苯馏分抽提装置,将脱庚烷塔分离出的富含苯-甲苯馏分的物流进行分离。

54、具体地,所述加氢裂化反应产物经过气液分离器,分离出干气和液相物流,所述液相物流经脱戊烷塔分离出塔顶的c3-c5轻烃物流,塔底物流送入脱庚烷塔;脱庚烷塔顶分离出富含苯-甲苯馏分的物流,这股物流优选经过抽提装置后分离出纯的苯-甲苯混合芳烃,抽提分离出的非芳烃外送;脱庚烷塔底物流进入二甲苯塔直接分离出混合二甲苯产品;二甲苯塔塔底物流送入重芳烃塔,塔顶分离出的c9~c10外送,塔底分离出的重芳烃物流送入后选择饱和反应器。所述的抽提和精馏都可采用现有技术中常用的抽提和精馏方法。所述的气液分离器、精馏塔及抽提装置也都可采用现有技术中通常的设备。

55、本发明的方法通过将催化裂化装置的催化柴油物流经过加氢精制反应区加氢精制,将催化柴油物流中的杂质硫和氮进行脱除,而且使其中的稠环芳烃和多环芳烃发生选择性加氢饱和反应,加氢至只保留一个芳环的产物,如四氢萘、茚和多烷基苯等,然后该物流经过第一分离区,分离出包含硫化氢、氨的气相后送往加氢裂化反应区,发生加氢裂化的加氢裂化反应,产生富含苯、甲苯、二甲苯、c9芳烃、c10芳烃等轻质芳烃的物流,然后产物物流经过脱除苯之前的轻组分后,依次经过精馏塔分离出苯-甲苯、二甲苯、c9芳烃、c10芳烃和塔底重质尾油(主要含重芳烃);塔底重质尾油物料进入后饱和反应器,在低温低压条件下,发生高选择性加氢饱和,得到保留一个芳环的产物,送往加氢裂化反应区进行加氢裂化的加氢裂化反应,实现从催化柴油生产轻质芳烃的全转化工艺,避免了加氢精制油大幅降温后再升温的过程,提高了轻质芳烃收率,减小了芳烃损失,降低氢耗,较好地解决了现有技术问题,用于增产芳烃产品取得了较好的技术效果。

56、本发明所述的技术方案中,经过加氢精制反应区的加氢精制,催化柴油物流中稠环芳烃的饱和率大于50%,硫含量降低到100ppm以下,氮含量降低到15ppm以下,终馏点降低10℃以上;催化柴油物流依次经过加氢精制反应区的加氢精制装置和加氢裂化反应区加氢裂化装置后,转化为c10及以下单环芳烃,其转化率大于50%。经过后饱和反应器后物流的加氢饱和选择性高,芳烃保留率大于98%。

57、本发明中在加氢精制反应区配置循环氢脱硫,有利于将降低循环氢中的硫化氢含量,避免循环氢在系统中累计升高,从而降低加氢精制油中的硫含量,通过高温气液分离器后即可将精制油的硫含量降低到500ppm以下。

58、与现有技术相比,本发明的技术方案采用加氢精制-加氢裂化两段法工艺,双段双催化剂(加氢精制催化剂及加氢裂化催化剂)串联方案,包括加氢精制、加氢裂化及重质尾油后饱和过程。主要解决现有技术中存在的全馏分催化柴油不能完全转化,转化过程轻质芳烃收率不高的技术问题。催化柴油制轻质芳烃的重质尾油送入后处理反应器中,在缓和压力、温度条件下发生选择饱和反应。加氢饱和的选择性大幅提高到98%以上甚至更高,解决过度加氢饱和的问题;也有助于降低过度加氢生成的非芳进入加氢裂化反应器中发生的裂解耗氢反应。此方法提升了催化柴油制轻质芳烃整体工艺的技术经济指标,实现了催化柴油的全馏分转化。对比加氢精制-加氢裂化两段法催化柴油制轻质芳烃技术工艺,本发明的苯、甲苯、二甲苯及c9和c10等单环轻质芳烃的收率可至少提高2%以上,优选提高5%以上。

- 还没有人留言评论。精彩留言会获得点赞!