一种烃类原料制氢和富集CO2的方法与流程

本发明涉及一种制氢和富集co2的方法。

背景技术:

1、氢被誉为未来世界能源架构的核心,也被认为是最洁净的燃料。但是, 如果氢气来自于化石燃料,其制备过程并不“洁净”。目前,商用氢气96% 以上是从化石燃料中制取,制氢过程中会排放大量二氧化碳,这类氢气也 被称为“灰氢”。以化石能源为资源实现“蓝氢”的生产,是当前解决氢 能源的有效的技术手段。现有化石能源制氢方式较为成熟的技术路线有使 用煤炭、天然气等化石能源重整制氢,以醇类裂解制氢技术为代表的化工 原料高温分解重整制氢。目前,国内天然气重整制氢、高温裂解制氢主要 应用于大型制氢工业。天然气制氢过程的原料气也是燃料气,无需运输, 但天然气制氢投资比较高,适合大规模工业化生产。煤气化制氢是工业大 规模制氢的首选,也是我国主流的化石能源制氢方法。该制氢工艺通过气 化技术将煤炭转化为合成气(co、ch4、h2、co2、n2等),再经水煤气 变换分离处理以提取高纯度的氢气,是制备合成氨、甲醇、液体燃料、天 然气等多种产品的原料,广泛应用于石化、钢铁等领域。煤制氢技术路线 成熟高效,可大规模稳定制备,但煤制氢燃料动力能耗高于天然气制氢, 对系统蒸汽和电力要求高,企业需要配套锅炉。另外,环保问题突出,现 有城市型炼油厂环境要求苛刻,且煤炭运输受制因素多,也限制了该技术在现代炼厂的应用。

2、国家对油品质量要求的标准提高(含硫量降低)、市场对轻质油品需 求增大。这些因素导致了使得加氢工艺更广泛地应用,成为炼厂氢气需求 激增的主要推动力。据统计全球炼厂氢气需求年增幅超过4%。制氢在炼 油过程中的重要性逐渐凸显。一座配备了渣油加氢装置的10mt/a炼厂消耗 的氢气约为原油加工量的1%,而未配置渣油加氢的炼厂消耗的氢气约为 0.7%,来自炼厂内部的氢气供应将难以满足未来的氢气增长需求,因此需 要探索更灵活、更可行的供氢策略。当前炼油产能过剩,炼油企业由“燃 料型”向“化工型”转型已然是大势所趋,对炼油企业而言,需要大幅度 降低油品产率,尤其是一些二次加工装置生产的品质较差的汽油和柴油, 如催化裂化柴油一直相对较差,密度大,芳烃含量高,十六烷值低,现有 利用途径是先进行加氢提质,然后进行催化裂化生产高辛烷值汽油,随着汽油需求减缓,催化裂化柴油的出路问题又成为炼厂面临的难题,如果可 以将这些低品质、低价值的馏分油转化为氢能,无疑具有良好的经济效益 和社会效益。但烃类原料制氢是脱碳过程,为了满足产氢的需要,低氢含 量的焦炭是不仅是不可避免的,烧炭也会带来co2的排放问题,因此,相 对于减排,co2捕集是问题的关键。

技术实现思路

1、本发明的目的是提供一种烃类原料催化制氢和富集co2的方法。

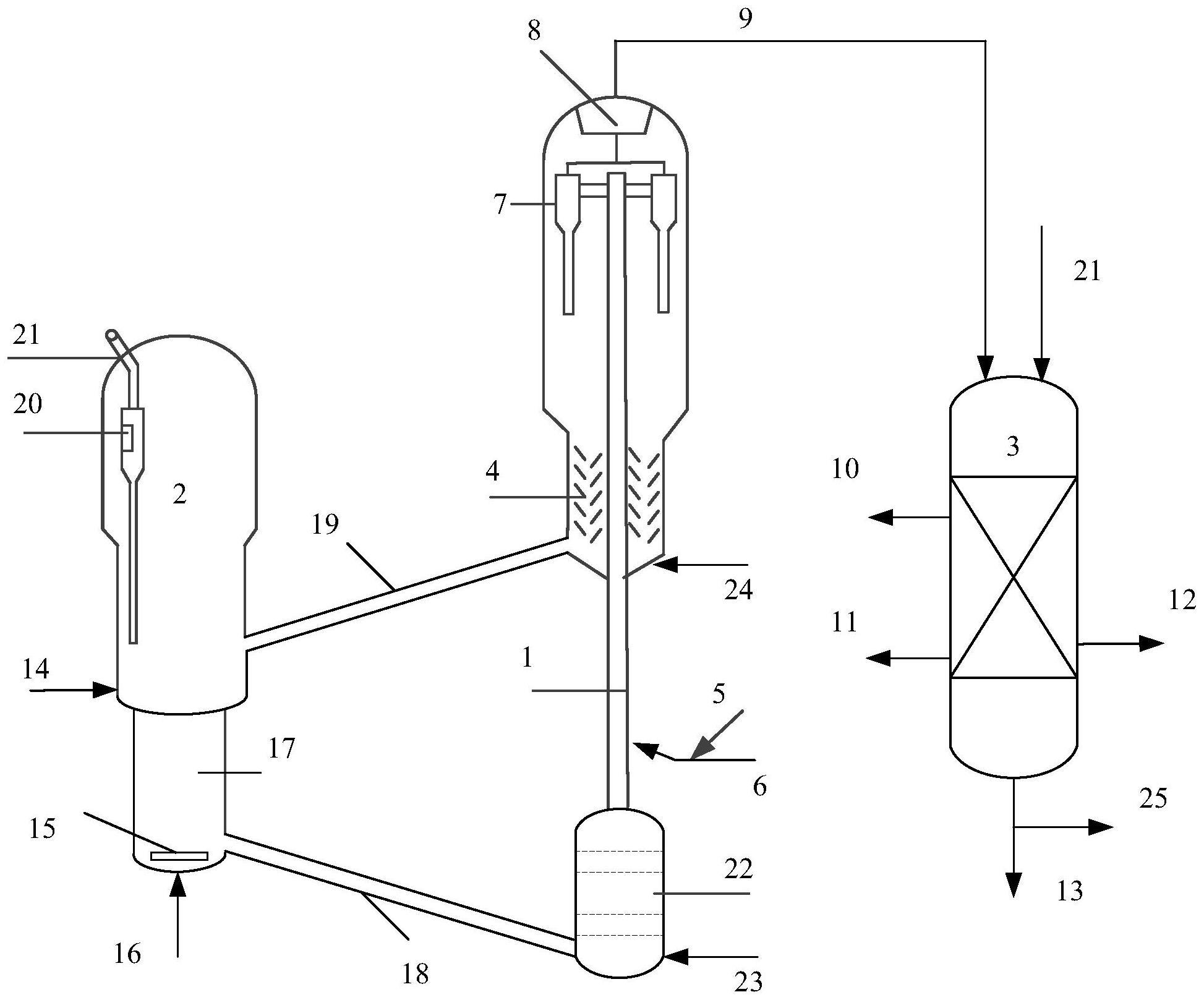

2、本发明提供的烃类原料催化制氢和富集co2的方法包括下列步骤:

3、(1)将烃类原料送入流态化反应器,与还原后的含金属氧化物的催 化剂接触发生碳氢键断裂生成氢气的反应,得到含有氢气的反应油气和沉 积焦炭的失活催化剂;

4、(2)将含有氢气的反应油气和沉积焦炭的失活催化剂进行分离;

5、(3)将分离所得的反应油气进入分离单元,进一步分离为包含氢气、 co、co2、甲烷和其他烃类产物,分离所得的甲烷部分或全部作为还原剂 使用;

6、(4)将所得的沉积焦炭的失活催化剂送到气化器,与水蒸气接触进 行高温气化反应生成氢气和co2;

7、(5)经气化后带有少量焦炭的失活催化剂进入再生器,与含氧气体 接触进行烧炭再生,失活催化剂烧掉焦炭后,作为再生催化剂送到还原器, 再生烟气送到分离单元得到co和co2;

8、(6)再生催化剂进入还原器后,与还原剂接触发生还原反应,还原 后的再生催化剂进入流态化反应器循环作用。

9、优选其他烃类产物返回反应器作为原料进一步转化。

10、所述催化剂以重量百分比计包含以下组分:15%~65%的天然矿物质, 20%~60%的氧化物,和5%~30%的金属活性组分。所述金属活性组分选自 过渡金属元素的化合物中一种或几种。

11、本发明采用流态化反应器制氢,催化剂在反应器与再生器之间循环, 不仅实现了失活催化剂的再生,同时也为反应传递了大量的热量,大幅度 降低了制氢过程的所需要消耗的能量,实现了过程经济性。

12、本发明采用烃类原料为原料,不仅降低天然气制氢的原料成本,同时, 有利缓解了我国天然气市场供应紧张局面,对我国能源结构稳定发展具有 战略意义。

13、本发明采用了高温气化技术对带炭的失活催化剂进行再生,不仅恢复 了催化剂活性,还生产了co和h2,不仅进一步提高了产氢量,同时也为 水煤气变换工艺提供了高品质的、廉价的原料气,实现了资源的优化利用。 同时,大幅度提高了烟气中co2的浓度,实现了co2富集,可通过捕集、 利用、封存技术减少碳排放。

14、本发明在制氢反应前对催化剂进行活化处理,将高价态金属氧化物还 原为低价态金属氧化物,提高催化剂的脱氢活性,改善了氢气选择性。

15、本发明中采用流化床技术把烃类原料转化为氢气并富集了co2资源, 氢气收率高。本发明不仅实现了低价值烃类原料的高值化利用,也将过程 产生的co2进行了富集,既带来了氢能源,又有利于碳捕集,可为石化行 业带来了较大的经济效益和社会效益。

技术特征:

1.一种烃类原料催化制氢并富集co2的方法,该方法包括下列步骤:

2.根据权利要求1所述的方法,其特征在于,流态化反应器反应温度为450-800℃,反应时间为0.1-10秒,催化剂与烃类原料的重量比为5-100,水蒸气与烃类原料的重量比为0.1-20。

3.根据权利要求1所述的方法,其特征在于,流态化反应器反应温度为550-700℃,反应时间为1-8秒,催化剂与烃类原料的重量比为20-50;水蒸气与烃类原料的重量比为1-10。

4.根据权利要求1所述的方法,其特征在于,所述流态化反应器选自提升管反应器、快速床和密相流化床中的一种或几种组合。

5.根据权利要求4所述的方法,其特征在于,所述流态化反应器自下而上依次包括预提升段以及至少一个反应区的流态化反应器,所述反应区可以为2-8个,优选为2-3个。

6.根据权利要求1所述的方法,其特征在于,所述气化器的操作条件优选为温度为650-1000℃,气体表观线速为0.2-1.0米/秒,催化剂的平均停留时间为0.5-10分钟。

7.根据权利要求1所述的方法,其特征在于,所述气化器的操作条件优选为温度为750-950℃;气体表观线速为0.3-0.8米/秒,催化剂的平均停留时间为1-5分钟。

8.根据权利要求1所述的方法,其特征在于,所述再生器底部的含氧气体中氧的浓度为22体积%-100体积%,所述水蒸气用量与含氧气体的体积比为1-10。

9.根据权利要求1所述的方法,其特征在于,所述再生器底部的含氧气体中氧的浓度为25重%-80重%,所述水蒸气用量与含氧气体的体积比为1-5。

10.根据权利要求1所述的方法,其特征在于,所述再生操作条件优选为:温度为550-700℃;气体表观线速为0.2-1.2米/秒,失活催化剂平均停留时间为1-10分钟。

11.根据权利要求1所述的方法,其特征在于,所述还原器操作条件为:温度为550-700℃;气体表观线速为0.5-3米/秒。

12.根据权利要求1所述的方法,其特征在于,所述还原剂选自小分子烷烃中一种或几种,优选为甲烷、乙烷、丙烷、正丁烷和异丁烷中的一种或或几种。

13.根据权利要求1所述的方法,其特征在于,所述烃类选自石油烃类、矿物油和合成油中的一种或一种以上的混合物,所述石油烃类是气态烃、汽油、柴油、减压蜡油、常压渣油、减压蜡油掺混部分减压渣油或二次加工获得的烃油;矿物油选自煤液化油、油砂油和页岩油中的一种或一种以上的混合物;合成油为煤、天然气或沥青经过f-t合成得到的馏分油。

14.根据权利要求13所述的方法,所述二次加工获得的烃油如焦化汽油、催化柴油、加氢柴油、焦化柴油,焦化蜡油、脱沥青油、糠醛精制抽余油中的一种或几种。

15.根据权利要求1所述的方法,其特征在于,以所述催化剂的干基重量为基准,所述催化剂包括15%~65%的天然矿物质、20%~60%的氧化物,和5%~30%金属活性组分。

16.根据权利要求15所述的方法,其特征在于,所述金属活性组分含量为5%~30重量%,优选8%~25重量%,所述的金属活性组分选自过渡金属元素的化合物中一种或几种,优选为镍、钴、铁、钨、钼、锰、铜、锆和铬中的一种或几种。

技术总结

一种烃类原料催化制氢并富集CO<subgt;2</subgt;的方法,将石油烃送入流态化反应器,与含金属氧化物的催化剂接触发生碳氢键分解反应生成氢气,分离反应所得的反应油气和带炭催化剂;将反应油气进一步分离为包含氢气、CO、CO<subgt;2</subgt;、甲烷和其他烃类产物;将带炭催化剂先送到气化器,与水蒸气接触进行高温气化反应生成氢气和二氧化碳;经气化后带有少量焦炭的失活催化剂送到再生器与水蒸气、含氧气体接触进行高温气化和烧炭反应并得以再生,烧掉炭的再生催化剂返回流态化反应器中循环使用,再生烟气经分离得到包含氢气、CO和CO<subgt;2</subgt;。本发明将低价值烃类原料转化为氢气,实现了石油资源的高值化利用,同时在气化和再生过程实现了CO<subgt;2</subgt;富集,有利于碳回收和捕集。

技术研发人员:魏晓丽,乔瑞琪,时夏,李福超

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!