一种含氯废塑料液化减粘脱氯的方法及系统与流程

本公开涉及废塑料资源化利用和绿色环保的,具体地,涉及一种含氯废塑料液化减粘脱氯的方法及系统。

背景技术:

1、塑料在家庭和工业中的被广泛应用,它被认为是我们现代生活中不可缺少的一部分。由于塑料的大量消费,每年产生大量的塑料垃圾,造成严重的环境污染。但是,传统的塑料垃圾处理方法,如燃烧、机械回收和垃圾衍生燃料等,从能源效率和资源利用的角度来看往往是受限制的或不足的。热化学转化已成为传统塑料废物处理的现实替代方案,其中废塑料的热解回收正成为循环塑料经济的一条可行途径,其中热解油可以裂解和进一步精炼,用于新的塑料生产。在寻找解决方案时,控制塑料垃圾转化为能源或化学品过程中产生的污染物是一个关键因素。hcl和氯化化合物是塑料废物热解产生的非常严重的污染物,它们在pvc的热解过程中产生,会造成管道的腐蚀,并在排放到空气中时造成环境问题。同时,石化行业通常要求热解油的氯含量低(<10ppm)才能成功进行精炼过程,因此脱除含pvc废塑料中的氯至关重要。

2、现有的废塑料资源化利用技术中出现了多种脱氯技术,包括热解脱氯技术,水热脱氯技术,机械化学方法脱氯以及微波辐射脱氯技术等。其中以热解脱氯为主,也就是通过控制含pvc塑料加热温度使其中的氯元素以氯化氢的形式逸出而达到脱氯的目的,也可以在反应过程中加入氧化钙等碱性脱氯剂进行反应过程中的脱氯处理。但是目前为止,对于热解脱氯的描述只停留在工艺流程和设备方面,并没有对具体的热解脱氯工艺参数以及脱氯效果进行详细的说明和研究。

3、在输送、脱氯及热解过程中,都需要先将塑料进行熔融。由于塑料导热系数低,当加热到塑料熔点温度100℃~250℃时,中心温度还很低,继续加热,外部温度可达500℃以上并产生炭化,而内部温度才达到可熔化的程度,热效率很低。由于外部炭化妨碍内部的分解,同时塑料熔融物粘度大,也易于粘壁引起积炭结焦。因此为了需要解决废塑料处理过程中普遍出现的导热不均,熔融物粘度大,局部过热引起的炭化结焦等问题,需要对废塑料进行液化减粘,形成方便输送、导热均匀、熔融物粘度小的流体。

4、目前还没有关于对废塑料液化减粘详细研究的文献报道,尤其是对含pvc废塑料在液化减粘的同时进行脱氯的研究报道。

技术实现思路

1、本公开的目的是提供一种含氯废塑料液化减粘脱氯的方法及系统,能够实现对含pvc废塑料在液化减粘的同时进行脱氯处理,得到方便输送、导热均匀以及熔融物粘度小的脱氯废塑料液化油。

2、为了实现上述目的,本公开第一方面提供一种氯废塑料液化减粘脱氯的方法,包括以下步骤:s1、使含氯废塑料颗粒进入第一螺杆泵进行脱水脱气减容处理,获得含氯废塑料的预处理物料;s2、使所述预处理物料与高温溶剂油进入第二螺杆泵,对所述预处理物料进行热熔脱氯处理,得到含氯化氢气相物料和脱氯废塑料油;并向所述第二螺杆泵内引入汽提气体以使所述含氯化氢气相物料在汽提气体作用下排出所述第二螺杆泵。

3、可选地,该方法还包括:使从所述第二螺杆泵排出的所述含氯化氢气相物料进入冷凝分离装置进行冷凝分离,获得冷凝后的液相物料和冷凝后剩余气相物料;使所述冷凝后剩余气相物料进入一级吸收器与第一氯化氢吸收剂接触进行氯化氢第一吸收处理,得到第一含氯废液和第一剩余气相物料;使来自一级吸收器(的第一剩余气相物料进入二级吸收器与第二氯化氢吸收剂接触进行氯化氢第二吸收处理,第二含氯废液和第二剩余气相物料,所述第二剩余气相物料包括干气、液化气。

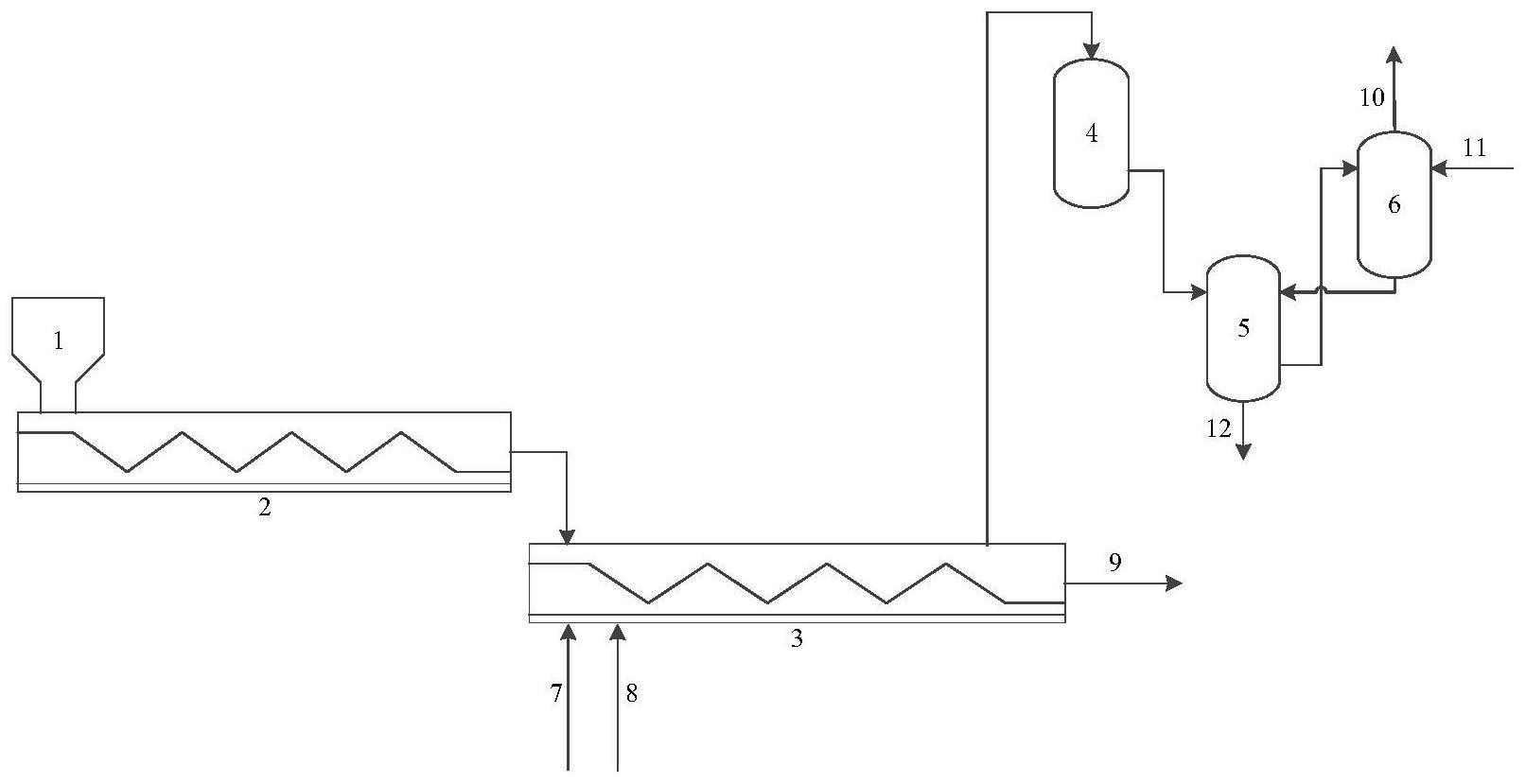

4、可选地,该方法还包括:使氯化氢吸收剂进入二级吸收器作为第二氯化氢吸收剂,然后使二级吸收器中的氯化氢吸收剂中的一部分进入所述一级吸收器中作为所述第一氯化氢吸收剂;可选地,该方法还包括:使所述第二含氯废液自所述二级吸收器进入所述一级吸收器,与所述一级吸收器内第一含氯废液一同排出;可选地,所述氯化氢吸收剂为水或ph大于7的碱液,所述碱液选自氢氧化钠溶液、氢氧化钾溶液、氢氧化钙溶液、碳酸氢钠溶液、碳酸钠溶液和氨水中的一种或多种。

5、可选地,步骤s1包括:使所述含氯废塑料由所述第一螺杆泵的输入端进入,在所述第一螺杆泵内进行加热,并在所述第一螺杆泵的螺杆传动以及剪切作用下由输入端移动至所述第一螺杆泵的输出端,在移动过程中对所述含氯废塑料进行所述脱水脱气减容处理。

6、可选地,步骤s2包括:使所述预处理物料和所述高温溶剂油自所述第二螺杆泵的输入端进入,使所述预处理物料与高温溶剂油在所述第二螺杆泵内混合加热并在所述第二螺杆泵螺杆的传动及剪切作用下由第二螺杆泵的输入端移动至输出端;在移动过程中对所述预处理物料进行所述熔融液化、裂解减粘和脱氯处理;以及使所述汽提气体由所述第二螺杆泵的汽提气体入口引入,沿所述第二螺杆泵内物料移动方向,所述汽提气体入口靠近所述第二螺杆泵的输入端并设于所述第二螺杆泵的输入端的下游;使所述第二螺杆泵内的含氯化氢气相物料由气相物料出口引入,沿所述第二螺杆泵内物料移动方向,所述气相物料出口设于所述第二螺杆泵的输出端的上游且靠近所述第二螺杆泵的输出端;以及使第二螺杆泵得到的所述脱氯废塑料油经由所述第二螺杆泵的输出端引出。

7、可选地,所述含氯废塑料包括pvc和其他废塑料,所述其他废塑料选自ldpe、hdpe、pp和ps中的一种或几种;所述高温溶剂油选自减压渣油或者初馏点为350℃以上的馏分油,优选为选自含酸原油、重质原油、常压渣油、焦化蜡油、减压蜡油、加氢裂化尾油、脱沥青油、煤焦油、罐底油、页岩油、煤液化残渣油、废塑料裂化蜡油和其它二次加工馏分油中的一种或几种。

8、可选地,步骤s1中,第一螺杆泵的出口温度为100~200℃,优选为120~160℃,停留时间为5~20分钟,优选为7~15分钟。

9、可选地,步骤s2中,所述高温溶剂油与含氯废塑料的质量比值为0.5~10:1,优选为1~6:1;第二螺杆泵的出口温度为200~450℃,优选为275~420℃,停留时间为5~60分钟,优选为20~45分钟;所述汽提气体为氮气或者高温蒸汽;相对于1kg的预处理物料,所述汽提气体的汽提气量为5~25l/h,优选为10~20l/h,其中物料表示引入第二螺杆泵内的预处理物料;所述高温溶剂油的温度为300~450℃。

10、可选地,所述脱氯废塑料油在200℃的粘度为50~10000mpa·s,氯含量为100~800μg/g。

11、本公开第二方面提供一种含氯废塑料液化减粘脱氯的系统,包括含氯废塑料料仓、第一螺杆泵、第二螺杆泵和氯化氢处理单元;所述第一螺杆泵包括第一输入端和第一输出端;所述第一输入端设有含氯废塑料原料入口,所述第一输出端设有预处理物料出口;所述含氯废塑料原料入口与所述含氯废塑料料仓的出口连通;所述第二螺杆泵包括第二输入端和第二输出端;所述第二输入端设有预处理物料入口、高温溶剂油出口和汽提气体入口,且沿所述第二螺杆泵内物料运动的方向,所述汽提气体入口设于所述预处理物料入口和所述高温溶剂油出口的下游;所述预处理物料入口与所述第一螺杆泵的预处理物料出口连通;所述第二输出端设有含氯化氢气相物料出口和脱氯废塑料油出口,所述含氯化氢气相物料出口与所述氯化氢吸收单元的待处理气相物料的入口连通。

12、可选地,所述氯化氢处理单元包括冷凝分离装置、一级吸收器和二级吸收器;所述冷凝分离装置设有含氯气相物料入口和冷凝后气相物料出口;所述含氯气相物料入口形成为所述氯化氢吸收单元的待处理气相物料的入口;所述一级吸收器设有第一氯化氢吸收剂入口、氯化氢混合气相第一入口、氯化氢混合气相第一出口和第一氯化氢废液出口,所述一级吸收器内包括第一氯化氢吸收剂;所述氯化氢混合气相第一入口与所述冷凝分离装置的冷凝后气相物料出口连通;所述二级吸收器设有氯化氢吸收剂入口、氯化氢混合气相第二入口、氯化氢吸收后气相出口和第二氯化氢废液出口,所述二级吸收器内包括第二氯化氢吸收剂;所述氯化氢混合气相第二入口与所述一级吸收器的氯化氢混合气相第一出口连通,所述氯化氢吸收剂入口用于向所述氯化氢吸收单元内引入氯化氢吸收剂,所述第二氯化氢废液出口与所述一级吸收器的第一氯化氢吸收剂入口连通以使所述一级吸收器和二级吸收器内的液相物料连通

13、通过上述技术方案,本公开提供了一种含氯废塑料液化减粘脱氯的方法及系统,本公开使用导热传质流动性能好的溶剂油分散废塑料,使得废塑料的传热传质流动性能得到极大改善,解决了废塑料在螺杆泵输送以及后续热解过程中受热不均匀、传热慢、结焦严重等问题。本公开可以将废塑料进行熔融液化以及初步裂解减粘处理,同时将pvc中的氯在此脱除,液化减粘脱氯同步进行。得到方便输送、导热均匀、熔融物粘度小的脱氯废塑料液化油。本公开工艺流程简单、设备投资低以及液化减粘脱氯效果好,具有显著的社会经济效益和良好的工业应用前景,可与延迟焦化、减粘裂化、流化催化裂化、催化加氢以及废塑料热解等工艺相结合。

14、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!