一种煤焦油原料预处理的方法与流程

本发明涉及一种煤焦油预处理的方法。

背景技术:

1、随着社会经济持续高速发展,我国对石油产品的需求也日益增加。然而,石油属于不可再生能源,正面临日趋枯竭的危机。相比之下,中国煤炭储量比较丰富,因此,由煤炭制取液体燃料已成为煤加工利用的一个基本方向。

2、随着现代煤化工的快速发展,煤焦油的产量越来越大,煤焦油的清洁加工和有效利用也变得越来越重要。目前,煤焦油主要的利用途径为深加工提取化工品或加氢制清洁燃料。近几年国内固定床煤焦油加氢装置数量越来越多,其中固定床加氢装置具有流程简单、投资小、操作简单和技术成熟度高等特点,但在加工金属、灰分等含量高的煤焦油原料时,容易造成床层堵塞、压降上升快和催化剂失活快等,装置被迫停工,装置开工时间缩短,严重影响了企业的经济效益。

3、因此,为延长煤焦油加氢装置的运转周期,需要对煤焦油原料进行预处理,以脱除其中的金属、灰分等,然后再去固定床加氢以生产清洁燃料等,这可大大延长装置的运转周期。

4、而目前国内煤焦油的预处理主要采用离心分离、沉降分离、溶剂萃取、电场净化处理和过滤分离等,这些方法存在预处理效果不好、效率低和煤焦油资源利用率不高等缺点。

5、cn106701157a公开了一种高温煤焦油脱金属的方法,该方法在处理过程中引入了水,而处理后的水为酚水,其中含有较高的酚类、氨氮等,处理难度较大,不符合环保要求。

6、cn105713658b公开了一种低温煤焦油的预处理工艺,煤焦油原料经沉降分离、一级电脱盐和二级电脱盐等步骤进行预处理,存在流程复杂,操作成本较高,并且实施过程中也引入了水,同样存在酚水难处理的问题。

7、cn101012385a公开了一种煤焦油的预处理方法,它是利用馏分油和芳烃对煤焦油进行两级萃取以脱除其中的灰分等,溶剂萃取分离方法虽然净化效果较好,但溶剂用量大,工艺过程复杂,操作费用高。

技术实现思路

1、本发明的目的是提供一种煤焦油预处理的方法,该方法投资低、工艺简单,可以有效地脱除煤焦油中的金属和灰分,为后续煤焦油加氢装置提供原料,以延长加氢装置的运转周期。

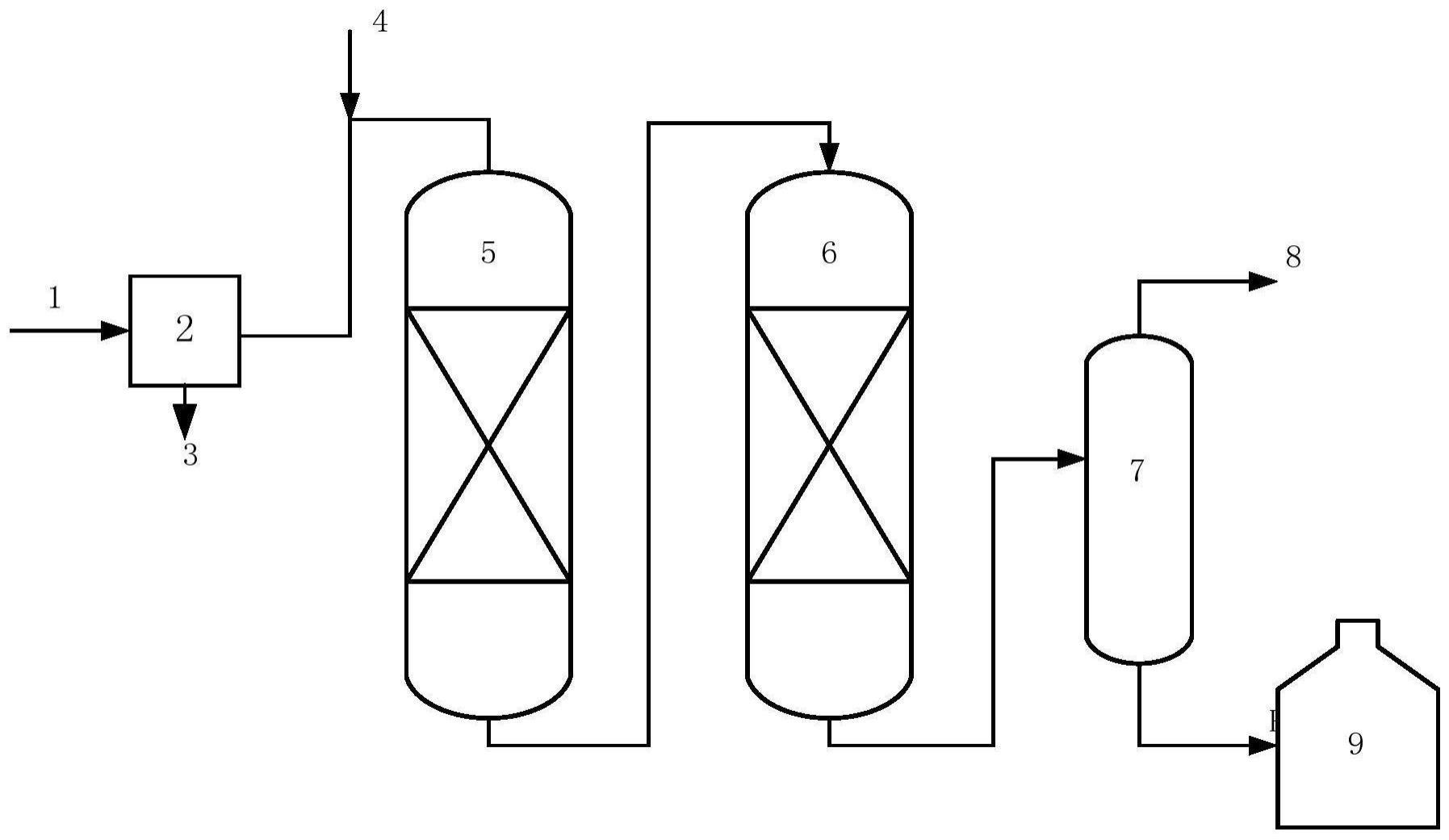

2、为了实现上述目的,本发明提供一种煤焦油原料预处理的方法,该方法包括:

3、s1、将煤焦油原料进行固液分离,得到固相物料和液相物料;

4、s2、在临氢条件下,将所述液相物料依次进入第一预处理区和第二预处理区与预处理剂接触进行预处理反应后,将得到的加氢反应产物进行气液分离;

5、其中,所述第一预处理区由上游至下游依次设置有第一预处理剂、第二预处理剂、第三预处理剂和第四预处理剂;所述第一预处理区的反应条件包括:氢分压为0.5-3.5mpa,反应温度为120-180℃,气剂体积比为10-500nm3/m3,原料液时体积空速为1.4-2h-1;

6、所述第二预处理区由上游至下游依次设置有第四预处理剂、第五预处理剂和第六预处理剂;所述第一预处理剂、所述第二预处理剂、所述第三预处理剂、所述第四预处理剂、所述第五预处理剂和所述第六预处理剂中的活性金属选自第vib族金属和/或第viii族金属;所述第二预处理区的反应条件包括:氢分压为0.5-3.5mpa,反应温度为220-270℃,气剂体积比为10-500nm3/m3,原料液时体积空速为0.10-0.18h-1。

7、可选地,所述第一预处理剂的载体为氧化硅,平均直径为13-15mm;

8、所述第二预处理剂的平均直径为8-10mm,其含有0.02-0.1重量%的氧化镍,0.2-0.8重量%的氧化钼,余量为氧化硅;比表面积为73-76m2/g,孔容为0.5-0.6ml/g;

9、所述第三预处理剂的平均直径为4.0-5.0mm,其含有0.05-0.3重量%的氧化镍,0.2-1.5重量%的氧化钼,余量为氧化硅;比表面积为93-96m2/g,孔容为0.51-0.55ml/g;

10、所述第四预处理剂的平均直径为2.0-3.0mm,其含有0.05-0.8重量%的氧化镍,0.5-4.0重量%的氧化钼,余量为氧化硅;比表面积为98-102m2/g,孔容为0.48-0.53ml/g;

11、所述第五预处理剂的平均直径为1.5-2.5mm,其含有0.2-1.0重量%的氧化镍,1.0-5.0重量%的氧化钼,余量为氧化硅;比表面积为100-110m2/g,孔容为0.65-0.70ml/g;

12、所述第六预处理剂的平均直径为0.8-1.1mm,其含有0.8-2.5重量%的氧化镍,3.0-6.0重量%的氧化钼,余量为氧化铝;比表面积为164-166m2/g,孔容为0.6-0.65ml/g。

13、可选地,所述第一预处理区的预处理剂的用量和所述第二预处理区的预处理剂的用量的重量比为100:(100-150)。

14、可选地,相对于100体积的所述第六预处理剂,所述第一预处理剂的用量为10-40体积,所述第二预处理剂的用量为10-40体积,所述第三预处理剂的用量为20-60体积,所述第一反应区的所述第四预处理剂的用量为20-60体积,所述第二反应区的第四预处理剂的用量为40-80体积,所述第五预处理剂的用量为40-80体积。

15、可选地,所述第一预处理区的预处理反应的条件包括:所述氢分压为1.0-3.5mpa,所述反应温度为160-180℃,所述气剂体积比为30-300nm3/m3,所述原料液时体积空速为1.5-1.8h-1。

16、可选地,所述第二预处理区的预处理反应的条件包括:所述氢分压为1.0-3.5mpa,所述反应温度为230-260℃,所述气剂体积比为30-300nm3/m3,所述原料液时体积空速为0.12-0.15h-1。

17、可选地,步骤s1中,采用分离装置进行所述固液分离,所述分离装置选自卧螺离心机、碟片离心机、压滤机、过滤机或膜分离器;

18、优选地,采用所述卧螺离心机或所述碟片离心机进行所述固液分离,所述固液分离的条件包括:操作温度为60-180℃,转速为3000-8000转/分钟。

19、可选地,所述煤焦油原料包括低温煤焦油、中低温煤焦油、中温煤焦油和高温煤焦油中的一种或几种,或者为低温煤焦油、中低温煤焦油、中温煤焦油和高温煤焦油中的一种或几种,与蒽油和/或洗油的混合物。

20、可选地,以所述煤焦油原料的固含量为基准,所述液相物料的固含量降低10%以上。

21、可选地,当所述第一预处理区的压降和/或所述第二预处理区的压降达到0.5-0.7mpa时,将所述液相物料从所述第一预处理区和/或所述第二预处理区切出后,对所述第一预处理区和/或所述第二预处理区的所述预处理剂进行更换。

22、本发明的方法还具有如下优点:

23、(1)本发明能有效地脱除待预处理的煤焦油原料中的灰分和金属杂质,预处理效果好,可满足后续加氢反应单元的进料要求;

24、(2)本发明的方法具有低能耗、投资低、工艺简单、操作简单和操作费用低等优点;

25、(3)采用本发明提供的方法,不引入水,避免了酚水难处理带来的环境污染问题,符合环保要求。

26、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!