一种生产环烷基橡胶填充油的加氢方法与流程

本发明涉及一种生产环烷基橡胶填充油的加氢方法。具体说是以环烷基减压馏分油原料,通过加氢处理-高压氢气汽提/异构脱蜡-补充精制两段法工艺,生产环烷基特种油品的加氢方法。

背景技术:

1、环烷基原油具有密度大、黏度高、蜡含量少、芳烃和环烷烃含量高、凝点低等特点,常作为原料生产对粘温性能没有要求的低凝润滑油基础油,如变压器油、冷冻机油、橡胶填充油等。传统的润滑油基础油生产是采用溶剂工艺,两个主要步骤是采用溶剂精制去除芳烃等非理想组分,和溶剂脱蜡以保证基础油的低温流动性能。如今加氢法生产润滑油技术发展十分迅速,加氢法是指采用加氢处理或加氢裂化-加氢降凝或异构脱蜡-加氢精制联合工艺来生产润滑油基础油的工艺方法,加氢法由于具有产品质量高、无环保问题、基础油收率高等优点,逐渐代替传统的溶剂法工艺。

2、现有技术中,可采用多种加氢工艺方法,以生产环烷基润滑油基础油。cn1990833a公开了一种以环烷基油为原料通过加氢处理—加氢精制两段法生产变压器油的方法,该方法没有对凝点进行改善,需要选择适宜的原料才能获得理想的产品。cn1676585a报道了一种加氢处理—临氢降凝—补充精制生产润滑油基础油的方法,该方法的加氢处理产物必须进行气液分离后,液体产物才能进入临氢降凝过程。cn161376838a介绍了一种采用加氢处理—临氢降凝—补充精制两段法加氢工艺生产润滑油基础油的方法,此方法加氢处理产物无需分离,直接进入临氢降凝及补充精制反应区。

3、壳牌公布了一种采用高压汽提直接脱除加氢处理产物中h2s、nh3,然后进入贵金属加氢脱蜡和补充精制反应器,来生产环烷基橡胶填充油的方法,并且在国内有了3套工业应用,但由于含有h2s和nh3同时没有经过深度脱芳的冷高分油直接并入分馏系统,造成所有的产品颜色和安定性都不好。

技术实现思路

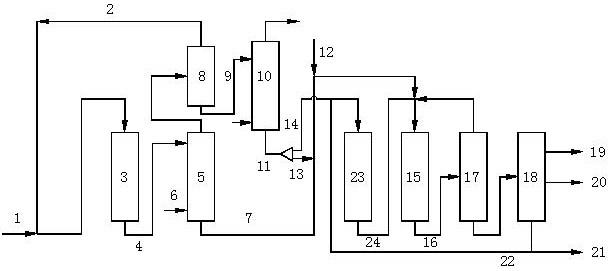

1、针对现有技术的不足,本发明提供了一种生产环烷基橡胶填充油的加氢方法。具体地说是一种以环烷基减压馏分油为原料,通过加氢处理-高压氢气汽提/异构脱蜡-补充精制两段法工艺,生产环烷基特种油品的方法。

2、本发明的一种生产环烷基橡胶填充油的加氢方法,包括以下内容:

3、(1)环烷基减压馏分油与氢气混合后进入加氢处理反应器,依次与加氢保护催化剂、加氢精制催化剂和加氢改质催化剂接触进行加氢反应;所述加氢改质催化剂含有无定形硅铝和改性y分子筛;

4、(2)步骤(1)所得的加氢处理流出物从上部进入高压汽提塔,塔底部注入氢气作为汽提介质,经过汽提,得到脱除h2s和nh3的塔底油和含有h2s、nh3、氢气和部分轻油的塔顶流出物;

5、(3)步骤(2)所得含有h2s、nh3、氢气和部分轻油的流出物经换热后进入冷高压分离器,含有h2s和nh3的冷高分油进入冷低分分离出低分气后,冷低分油进入脱h2s汽提塔脱除h2s和nh3,经升压换热后分成两股物流:一股进入异构脱蜡反应器,一股进入补充精制反应器;

6、(4)步骤(2)所得到高压汽提塔底油与氢气混合后,与脱除h2s和nh3的冷低分油一起进入加氢补充精制反应器,饱和烯烃和芳烃;

7、(5)步骤(4)得到的反应流出物进入分离系统,得到符合nb/sh/t 0913-2015中轻质白油(ii)技术指标要求的系列轻质白油以及倾点较高的重质环烷基馏分油;

8、(6)步骤(5)得到重质环烷基馏分油和步骤(3)中的一部分脱除h2s和nh3冷低分油以及氢气依次通过异构脱蜡反应器和补充精制反应器,进行加氢异构反应和补充精制反应;

9、(7)步骤(6)得到的反应流出物进入分离系统,得到倾点满足要求、安定性良好的环烷基特种油品(变压器油、冷冻机油和系列橡胶填充油)和符合nb/sh/t 0913-2015中轻质白油(ii)技术指标要求的系列轻质白油。

10、进一步,步骤(2)的高压汽提塔内包括填料,如可以包括压延孔θ环填料。所述填料的选择为本领域技术人员的常规知识。优选的,在填料区的下部还设置zno床层,zno床层可以用来脱除因操作波动未汽提干净的少量的h2s。高压汽提塔的操作条件为本领域技术人员所熟知。如汽提条件包括:汽提温度为150~400℃,优选为加氢处理反应区出口温度,汽提压力与加氢处理反应区压力相同,氢气用量高于加氢处理反应区的化学氢耗,优选与加氢处理(包括加氢精制和加氢改质)反应的化学氢耗和加氢处理系统的溶解氢之和相当。

11、进一步,步骤(3)中得到冷高分气相,经过选择性的脱除h2s后可以作为循环氢重新进入加氢处理反应器。

12、进一步,所述的环烷基馏分油可以为环烷基馏分油、煤焦油加氢裂化尾油或催化裂化柴油馏分中的至少一种。环烷基馏分的芳烃含量一般为30~99 wt%,20℃密度一般为0.923~0.955 g/cm3。环烷基馏分油原料的馏程为140~600℃范围内任意两个数值所构成的任意范围;优选的,所述环烷基馏分油的初馏点为140~350℃,终馏点为400~600℃。

13、进一步,步骤(1)中所述的加氢精制催化剂为本领域的常规加氢精制催化剂,如可以为柴油加氢精制催化剂或加氢裂化预处理催化剂。加氢精制催化剂一般以ⅵb族和/或第ⅷ族金属为活性组分,以氧化铝或含硅氧化铝为载体,第ⅵb族金属一般为mo和/或w,第ⅷ族金属一般为co和/或ni。以催化剂的重量计,第ⅵb族金属含量以氧化物计为10wt%~50wt%,第ⅷ族金属含量以氧化物计为3~15 wt%;其性质如下:比表面积为100~350m2/g,孔容为0.15~0.6ml/g。可选择的商品催化剂有中国石油化工股份有限公司抚顺石油化工研究院研制开发的3936、3996、ff-16、ff-26、ff-36、ff-46、ff-56、ff-66等加氢精制催化剂。也可以是国外催化剂公司开发的功能类似催化剂,如uop公司的hc-k、hc-p催化剂,topsoe公司的tk-555、tk-565催化剂,和akzo公司的kf-847、kf-848等。

14、进一步,所述的加氢改质催化剂含有无定形硅铝和改性y分子筛。以催化剂重量为基准,加氢改质催化剂中含有无定形硅铝20wt%~60wt%、改性y沸石5wt%~25wt%、第ⅵb族金属以氧化物计10wt%~30wt%、和第ⅷ族金属以氧化物计4wt%~15wt%。加氢改质催化剂的比表面积一般为220~300m2/g,孔容为0.3~0.6ml/g,孔直径3-10nm的孔容占总孔容的75%~95%,优选为85%~95%,红外酸度在0.30~0.5mmol/g。其中,所用无定形硅铝的性质如下:含氧化硅10wt%~60wt%,比表面为400~650m2/g,孔容为1.0~1.8ml/g,红外酸度为0.34~0.50mmol/g,孔直径4~10nm的孔容占总孔容的85%~95%,>15nm的孔容占总孔容的5%以下;优选性质如下:含氧化硅10wt%~35wt%,比表面为530~650m2/g,孔容为1.2~1.5ml/g。所述的改性y沸石具有如下性质:sio2/al2o3摩尔比为40~60,晶胞常数为2.425~2.440nm,相对结晶度为80~100%,红外酸度0.1~0.5mmol/g,其中250~550℃的中强酸分布集中,占总酸的60~70%,比表面积为600~900m2/g,孔容0.3~0.6ml/g,其中4~15nm的二次中孔的孔容占总孔容的40%~50%。加氢改质催化剂中还可以含有氧化铝、氧化锆、氧化钛等组分中的一种或多种。

15、进一步,本发明方法使用的异构脱蜡催化剂可以选择本领域常用的润滑油加氢异构催化剂,可以使用商品加氢异构催化剂,也可以按本领域一般知识制备。加氢异构催化剂包括载体和活性金属组分;催化剂载体包括氧化铝和ton结构分子筛,载体中也可加入部分氧化硅;活性金属组分为pt、pd、ru和rh中的一种或多种。ton结构分子筛选自nu-10分子筛、zsm-22分子筛、zsm-23分子筛、zsm-48分子筛等中的至少一种,优选为zsm-22分子筛。以加氢异构催化剂的重量为基准,ton结构分子筛的含量为30wt%~80wt%,优选为40wt%~70wt%;活性金属组分的含量为0.1wt%~5.0wt%;可选择的助剂组分为硼、氟、氯和磷中的一种或多种,在催化剂中的含量为0.1wt%~5.0wt%。加氢异构催化剂的比表面积为150~500m2/g,孔容为0.15~0.60ml/g。

16、进一步,所述的补充精制催化剂为常规的还原型加氢精制催化剂。还原型加氢精制催化剂的活性金属为pt、pd中的一种或两种,或金属镍;贵金属催化剂中活性金属在催化剂的重量含量一般为0.05%~1%;还原型镍催化剂中镍以氧化物计的重量含量为30%~80%。催化剂载体一般为al2o3或al2o3-sio2,还可以含有p、ti、b、zr中的一种或几种作为助剂。使用前催化剂需要进行常规的还原,保证加氢活性金属在反应过程中处于还原态。可以选用该领域普通商品催化剂,或按本领域普通方法制备。

17、进一步,所述加氢处理反应器的操作条件为:氢分压5.0~18.0mpa,优选10.0~16.0mpa;反应温度230~430℃,优选350℃~410℃;氢油体积比200~1500,优选600:1~1000:1;体积空速0.1~10.0h-1,优选0.3 h-1~0.5h-1。加氢处理反应区内加氢精制催化剂和加氢改质催化剂的装填比例为1:9~9:1,优选4:6~6:4。

18、进一步,所述异构脱蜡反应器的反应条件为:反应温度为300℃~380℃,优选310℃~340℃,氢分压为2.0mpa~18.0mpa,优选10.0~15.0mpa,原料油液时体积空速为0.2h-1~6.0h-1,优选0.4 h-1~1.0h-1,氢油体积比400:1~1500:1,优选600:1~800:1。

19、进一步,所述补充精制反应器的反应条件为:反应温度为200℃~300℃,优选210℃~280℃,氢分压为6.0mpa~18.0mpa,优选10.0~15.0mpa,体积空速为0.2h-1~3.0h-1,优选为0.3h-1~0.6h-1,氢油体积比400:1~1500:1,优选600:1~800:1。

20、进一步,步骤(5)所得环烷基特种油品包括变压器油、冷冻机油和系列橡胶填充油中的一种或几种。

21、与现有技术相比,本发明方法具有如下有益效果:

22、1、采用高压氢气汽提的加氢处理-异构降凝-深度补充精制的两段法加氢工艺,避免了传统两段加氢工艺为避免h2s和nh3对贵金属催化剂的影响,需设置两套分馏系统,同时高压氢气汽提的加氢处理-异构降凝-深度补充精制的两段法加氢工艺的反应进料的大部分(>87w%)为一次升压过程,避免了传统两段法工艺装置全部原料油在两段反应区之间的升压、降压、再升压的过程,节约电耗,同时高压汽提塔底部注入的汽提氢气也是补充氢的一部分进入加氢处理装置的循环氢系统;调整高压汽提塔的操作温度,塔底流出物可以直接进入异构脱蜡反应器,不需要设置异构脱蜡进料加热炉,避免了传统两段工艺全部反应产物升温、降温、再升温过程中的能量损耗,节省了电耗和燃料气消耗,同时节省了占地。

23、2、高压汽提塔顶流出物经换热后进入冷高压分离器,分离出气相循环氢后,含有h2s和nh3的冷高分油降压后进入冷低压分离器,分离出低分气,冷低分油进入常规脱h2s汽提塔脱除h2s和nh3,经换热后分成两股物流,一股进入异构脱蜡反应器,一股进入补充精制反应器,这样既解决了壳牌工艺冷高分油直接进入分馏系统,对产品颜色和安定性的影响问题,同时通过调整两股物流的比例,解决了重质橡胶填充油倾点合格时,副产品轻质白油倾点大大过剩的问题,提高了液收和目的产品收率。

24、3、环烷基减压馏分油在加氢处理脱硫、脱氮的过程中,通常会氢解产生15~20%的<280℃轻质白油馏分,该部分轻质白油馏分没有倾点要求;同时环烷基的重组分由于含蜡量低,降凝难度小,通过反序串联工艺可以仅使需要降凝的重组分通过异构脱蜡反应区,从而实现轻质白油、变压器油和橡胶填充油产品的倾点与收率的最佳平衡。

25、4、本发明方法中,分馏塔分离出轻质产品后,所得重质产品再次通过补充精制反应区,减少了轻质产品对重质产品深度精制反应的干扰,可以增加重质产品与催化剂的有效接触,可以在少装约20%贵金属补充精制催化剂的情况下或者在较高空速下,深度饱和对颜色和安定性影响最大的微量含有氮原子的稠环芳烃。同时由于切出了轻质白油和部分倾点合格的轻质产品,异构脱蜡反应区可以少装30~40%的异构脱蜡催化剂,而且大部分原料油先经过补充精制反应器,可以大量饱和芳烃,降低异构脱蜡反应器进料的积炭倾向,从而提高了异构脱蜡催化剂的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!