一种两段加氢裂化装置的开工方法与流程

本发明涉及一种两段加氢裂化装置的开工方法,具体地说涉及一种通过开工油的优化引入实现两段加氢裂化装置二段催化剂平稳硫化的湿法开工方法。

背景技术:

1、加氢裂化技术作为典型的炼油企业二次加工单元之一,具备原料适应性强、生产操作及产品灵活性大、目的产品选择性高以及产品质量好等优势。在目前的市场结构需求条件下,其优势可以完美的进行匹配,故其装置的新建与改造比比皆是,具有极强的应用市场。而在加氢裂化技术中,根据生产目的及产品需求的差异,在工艺上按照流程的不同可以分为一段串联、单段串联、单段全循环、两段全循环等多种操作模式。特别是在当前燃料油市场比较低迷的形式下,多产化工原料的两段全循环工艺的建设选择逐步的成为了主流的发展方向,如近期兴建或计划兴建的福海创石化、大连恒力、浙江石化等大型的民营石化,均在一定程度上选择了两段加氢裂化流程,这与以往的选择模式有所差别。

2、有需求势必就会有市场,随着两段加氢裂化装置的逐年增加,其配套的催化剂应用技术也在同步的进行优化。对于开工过程而言,其与常规的一段加氢裂化装置有所区别,主要原因在于二段加氢裂化装置一般二段均加工一段的生成油,目的是选择性加氢裂化,提高某一轻质油品的收率,其原料可以是一段加氢裂化的尾油或者柴油或者二者的混合油等,所以原料的组成多以不饱和烃为主。在二段加氢裂化装置的开工过程中,可以分为湿法开工以及干法开工两种,这两种方式均是目前工业中是实际存在的。采用干法开工就是先硫化再降温引入开工油(即原料油),湿法开工就是直接引入开工油(即原料油)并升温硫化。上述两种方式原则上均可以,但进一步划分是每种开工方式又可以分为注氨以及不注氨两种。如果采取注氨方式,那么毒性较大,故障率高,这些都在以往开工方式中提及过,另外当氨开始解析后,由于开工油(原料)的特殊性(低硫低氮多饱和烃),其反应温度要低于氨解析温度,极易出现催化剂床层集中反应、集中放热现象的出现,那么温度就会大幅波动,尤其是反应初期催化剂活性较强,很容易发生催化剂床层超温现象以及催化剂积碳的出现。而不注氨钝化的方式,由于开工油(原料)的组成的单一性,提温过程较慢,必须关注催化剂床层温升情况,而且一旦反应发生时,也会出现上述难以控制,容易飞温的风险,程度要大于注氨钝化。且目前工业上的开工方式千篇一律,未根据催化剂的特点进行有针对性的开工设定。

3、cn201110353593.6发明涉及高氮原料两段加氢裂化方法,以高氮重质馏分油为加工原料,采用两段的工艺流程,在加氢精制的条件下,重质馏分油原料和氢气混合进入第一段反应区,流出物进入分离系统;流出物分离出的液相与氢气进入第二段反应区,流出物进入分离系统,得到反应产物。本发明工艺流程灵活,可加工劣质的原料,并提高装置加工的能力。同时方法可以提高加氢装置的运转周期。

4、 cn201110353765.x公开生产溶剂油的两段法加氢方法。以生物油为原料油,在加氢的条件下,原料与氢气混合通过第一加氢反应区,生成物分离得到富氢气体循环利用,液体进入第二段加氢裂化反应区,第二段加氢的生成油分离得到的副氢气体要在第二段循环使用,分离得到各种产品。

5、cn201010222031.3公开了一种加氢裂化工艺开工硫化方法,包括加氢裂化预精制反应器和加氢裂化反应器,各反应器使用氧化态催化剂;反应器进行气体置换、催化剂干燥和气密等操作;在催化剂硫化操作条件下,硫化油和氢气进入加氢裂化预精制反应器后,进入气液分离器,气液分离器分离出的液相循环回加氢裂化预精制反应器,在加氢裂化预精制反应器闭路循环,气液分离器分离出的气相进入加氢裂化反应器,从加氢裂化反应器排出的气相循环回加氢裂化预精制反应器。

6、cn201110353374.8涉及一种加氢裂化装置湿法开工硫化方法。首先循环气的一部分通过加热炉加热后引入硫化剂,硫化剂分解得到硫化氢,然后富含硫化氢的循环气与第二部分循环气混合,达到预期的温度要求后通过催化剂床层,在低温时引入轻馏分开工油,催化剂床层达到235~300℃后,换进重馏分含硫开工油,同时引入液氨,并停止引入硫化剂,引入重馏分含硫开工油后,通过开工油中的硫化物氢解反应得到的硫化氢完成催化剂的最终硫化过程,硫化结束后直接分步换进原料油,当换进60%~85%原料油时停止引入液氨,转入正常生产。

7、上述现有技术中,有对两段工艺原料及产品进行优化的,有对于开工硫化过程进行优化的,但均未充分考虑到现有两段加氢裂化技术二段开工过程的特殊性,并未有针对性的进行优化,存在现有开工技术应用存在风险的弊端,难以实现开工最优化操作。

技术实现思路

1、针对现有技术存在的不足,本发明方法提供了一种改进的两段加氢裂化装置开工方法。

2、一种两段加氢裂化装置的开工方法,包括以下内容:

3、(1)两段加氢裂化装置包括一段的加氢裂化装置和二段的加氢裂化反应器;二段加氢裂化反应器包括加氢裂化催化剂;所述加氢裂化催化剂含有分子筛且不含钨(w),分子筛含量为30wt%~70wt%;

4、(2)一段加氢裂化装置开工完毕,转入调整的同时二段加氢裂化反应器具备开工条件后,往二段加氢裂化反应器(区)内引入开工原料油和硫化剂,此时按照常规模式,开工原料油循环操作(优选在加氢裂化反应器与分馏塔之间循环),然后提高温度,在220~240℃下对加氢裂化催化剂进行恒温硫化,此过程维持循环氢中的硫化氢浓度为1000ppm以上;

5、(3)调整加氢裂化反应器的入口温度为240~270℃,往加氢裂化反应器内引入辅助油品,并调整液体物料流程为一次通过;逐渐提高床层入口温度,待加氢裂化反应器裂化段的单床层裂化反应温升稳定在5~8℃后,恒温4~12小时后硫化结束,稳定生产一段时间(如1~2天)后并逐步替换辅助油品结束开工过程。

6、进一步,上述步骤(3)中的反应温度的控制值以及辅助油品的引入比例与催化剂中的分子筛含量有关,其数值的提出经过大量的试验数据及工业应用经验总结而得。

7、进一步,所述辅助油品的引入温度优选按照下式确定:t=292.5-75f,其中f为催化剂中以小数计的分子筛重量含量。

8、进一步,辅助油品的引入量可以按照下式确定:y=k(0.25f+0.125-a)/(b-0.25f-0.125);其中,k为开工原料油量,f为催化剂中以小数计的分子筛含量,a为开工原料油中以小数计的芳烃重量含量,b为引入油品中以小数计的芳烃重量含量。

9、进一步,本发明所述的加氢裂化装置为常规的两段加氢裂化装置,通常包括一段的加氢处理反应区(器)、加氢裂化反应区(器)和二段的加氢裂化反应区(器),本发明仅涉及二段加氢裂化反应区的开工过程。加氢裂化反应区装填加氢裂化催化剂。具体的,所述的加氢裂化催化剂按重量计含有10%~35%,优选为15%~30%的活性金属氧化物成分,和30%~70%的分子筛组分;所述活性金属包括mo、ni、co中的一种或几种。根据应用经验,本发明的硫化终点温度一般不会超过320℃,这对于金属w的硫化是不利的,所以本发明方法所述催化剂中不含活性金属钨(w)。所述的分子筛包括但不仅限于y型或usy分子筛。加氢裂化催化剂包括加氢活性金属成分、分子筛组分以及氧化铝载体。加氢裂化催化剂可以选择现有存在的各种商业催化剂,例如抚顺石油化工研究院(fripp)研制开发的fc-24、fc-76、fc-46、fc-76、fc-52等加氢裂化催化剂;也可以根据发明需要按本领域的常规制备方式研发加氢裂化催化剂。

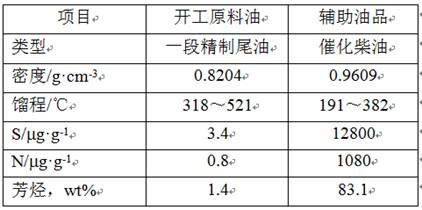

10、进一步,引入开工原料油是指进入二段加氢裂化反应区的原料。本发明中,开工原料油优选为一段加氢裂化反应后的生成物。根据二段加氢裂化工艺流程不同,开工原料油可以是一段加氢裂化反应后的任意组分,优选一段加氢裂化反应生成的尾油馏分。开工原料油一般为含硫5μg/g以下,含氮1μg/g以下,含芳烃2%以下的低硫、低氮、低芳烃原料,其初馏点一般为180~400℃,终馏点一般为500~550℃。开工原料油还可以是经过加氢裂化一段反应后任何适于作为二段加氢裂化装置原料的馏分油。所述的一段常规原料油可以选自加工中东原油所得到的各种减压瓦斯油(vgo)或柴油组分,优选vgo组分,如伊朗vgo、沙特vgo、科威特vgo中的一种或者几种。

11、进一步,所述的硫化剂为工业上常用的含硫化学品,一般可以为二甲基二硫、二硫化碳等等。

12、进一步,步骤(2)所述的常规模式为广泛应用的硫化开工过程。常规模式过程是指:在140~170℃引入上述开工原料油,待温波通过并且高分建立液位后进行催化剂床层的冲洗,然后将开工原料油转为反应-分馏大循环操作,并且逐步提高反应温度至180~200℃开始注入硫化剂,当反应器出口气相检测硫化氢浓度>1000μl/l后,提高反应温度至220~240℃进行恒温至少8小时。该过程中硫化剂也可以采用一段反应后气相中存在的硫化氢进行硫化。

13、进一步,步骤(3)引入的辅助油品指芳烃含量较高的烃类组分,优选高芳烃含量的催化柴油组分。催化柴油来源应为反应苛刻度较高的催化裂化装置。催化柴油的初馏点一般为160~240℃,优选180~220℃,终馏点一般为320~400℃,优选350~380℃,芳烃含量一般在60wt%以上,优选为70~90 wt%。辅助油品的氮含量应在500μg/g以上,优选为600μg/g以上。催化柴油原料的密度一般在0.90g·cm-3以上,优选0.93g·cm-3以上。也可以根据上述要求配制相对应的烃类溶液。

14、进一步,引入辅助油品时,加氢裂化反应区应当满足循环氢中硫化氢含量>5000μl/l,其引入温度及引入量可参考上述公式。引入辅助油品时可以根据装置负荷对开工原料油量进行调节。完成辅助油品引入后需要将开工原料油流程改为一次通过,即加氢裂化反应器出口物流应排出整个装置之外,从而确保反应总进料中的芳烃含量稳定。

15、进一步,步骤(3)中硫化结束后加氢裂化系统应当满足循环氢中硫化氢含量>10000μl/l。而后,根据产品需求稳定生产1~2天后停止辅助油品的引入,建议该过程维持循环氢中的硫化氢含量在5000μl/l以上,一般来说,本发明中硫化结束的温度都不会超过320℃。

16、进一步,开工过程中二段加氢裂化反应区的操作条件如下:操作压力为7.5~16.5mpa,氢油体积比为400∶1~1100∶1,体积空速为0.3~5.0 h-1;优选操作条件为:操作压力为8.0~15.0 mpa,氢油体积比为500∶1~1000∶1,体积空速为0.5~3.0 h-1。

17、与现有技术相比较,本发明的开工方法具有如下有益效果:

18、1、本发明方法针对二段加氢裂化催化剂当前开工过程存在的问题,提出了在开工过程中加入芳烃含量较高的组分。引入芳烃含量较高组分后,利用开工原料油中组成结构的变化,改善了开工油品与催化剂之间的吸附能力,并起到一定的积碳钝化作用,从而有利于避免饱和链烷烃的集中加氢裂化反应,从而将集中放热后移或者将集中放热风险消除;同时,还可以利用原料中的硫氮起到补充硫化以及杀初活的作用。本发明的开工方法极大地节省了时间,又降低了风险。

19、2、本发明无需对装置进行任何改动,仅仅通过开工过程原料油的变化操作,最大限度避免了“危险”组分进入二段加氢裂化反应区,从而也进一步地提高开工过程的安全性及稳定性,并使催化剂尽快进入活性稳定期,因而具有很强的实用优势。本发明无需进行额外的投资,仅通过自身加工的原料,辅以流程的优化改进以及现有物料的合理应用,实现平稳生产的目的。在当前两段加氢裂化工艺蓬勃发展的背景下,本发明方法十分符合炼油化工企业对于加氢裂化装置产品结构的需求,具有较强的应用价值和经济价值。

- 还没有人留言评论。精彩留言会获得点赞!