一种金属丝拉拔油泥中拉拔油的回收方法及装置与流程

1.本发明属于拉拔油回收的技术领域,具体涉及一种金属丝拉拔油泥中拉拔油回收方法及装置。

背景技术:

2.金属丝网在工业、农业、国防、环保、食品等各行业中应用广泛,甚至高目网已进入航天、动力电池等高技术领域。在金属丝加工过程中,在拉拔力的作用下让碳钢、不锈钢、铝材、铜材等将盘条或线坯从拉丝模的模孔拉出,以生产小断面的钢丝或有色金属线的金属塑性加工过程,即金属丝拉拔工艺。

3.拉拔油良好的极压抗磨性能,突出的润滑性能,有助于金属的滑动,利于成型;能有效减少工件与模具的摩擦,降低磨损,具有强韧的油膜,可有效减少拉断、划痕、划伤、振纹、烧结焊合、叫模等现象的发生。

4.拉拔过程中,由于金属丝在模具和拉拔机械上高速通过,导致接触点温度升高,造成附着于金属丝表面的拉拔油发生热分解,产生胶质和焦碳;同时,金属拉丝过程中,金属丝表面氧化层破坏,造成金属碎屑和表面拉拔油脱落,形成含油污泥,影响拉拔效果和金属丝质量。根据《国家危险废物名录》规定,含油污泥属于危险废物。现有拉拔油泥均是交由有资质环保公司进行焚烧、填埋处置,实质上还是会对环境造成较大的污染。

技术实现要素:

5.针对现有技术中没有对拉拔油进行相关回收的问题,本发明提供一种金属丝拉拔油泥中拉拔油回收方法及装置,以解决上述问题。本发明遵循“减量化,无害化,资源化,再使用,再循环”原则,通过液固分离的方式,将拉拔油泥中拉拔油分离出来,重新利用;同时,减少含油污泥总量,降低危废处理成本。

6.本发明的技术方案为:

7.一种金属丝拉拔油泥中拉拔油回收方法,步骤如下:

8.(1)将拉拔油泥缓慢倒入沉淀槽,待沉淀槽装满油泥后,油泥随溢流口进入加热槽,待油泥漫过加热管后,开启加热;

9.(2)待加热槽装满油泥后,油泥随溢流口进入过滤装置,实现油与渣分离;

10.(3)将过滤的液体转移至分液装置中,静置,进行油水分离,得到清澈拉拔油。

11.优选的,所述拉拔油泥中拉拔油含量为5%~10%。

12.优选的,所述步骤(1)中,沉淀槽设置为两个,串联设置。拉拔油泥先进入一级沉淀槽中,进行初次沉积,上层的拉拔油富集后从沉淀槽上部溢流至二级沉淀槽中继续进行沉积。

13.优选的,所述步骤(2)中,加热槽中设有搅拌器。

14.优选的,所述搅拌器为磁力搅拌器。

15.优选的,所述步骤(1)中,加热温度为120~140℃。

16.优选的,所述步骤(2)中,过滤装置为抽滤器。

17.优选的,所述步骤(3)中,静置时间为24h。

18.一种用于金属丝拉拔油泥中拉拔油回收的装置,包括第一沉淀槽、第二沉淀槽、加热槽、过滤装置、分液装置和储罐。所述第一沉淀槽上部设有溢流管一,溢流管一与第二沉淀槽相连;所述第二沉淀槽上部设有溢流管二,溢流管二与加热槽相连;所述加热槽上部设有溢流管三,底部设有加热管;所述溢流管三与过滤装置连接;所述过滤装置与分液装置连接;所述分液装置与储罐连接。

19.优选的,所述加热槽中设有搅拌器。

20.优选的,所述搅拌器为磁力搅拌器。

21.本发明的有益效果为:

22.本发明采用纯物理方式进行了油、渣分离,通过二级沉淀槽分离泥渣,富集拉拔油,抽滤前对油泥进行加热处理,加快了抽滤效率。处理过程中没有引入其他调质剂和絮凝剂等杂质,处理工艺更精简,成本更低。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

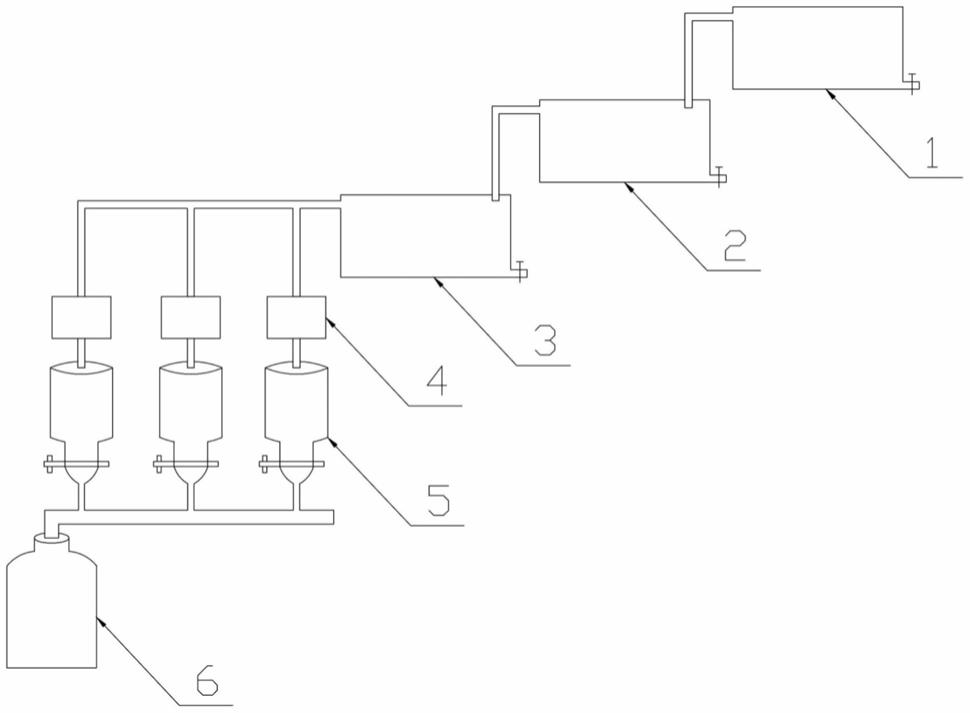

24.图1是本发明实施例1的结构示意图。

25.图中,1

‑

第一沉淀槽,2

‑

第二沉淀槽,3

‑

加热槽,4

‑

过滤装置,5

‑

分液装置,6

‑

储罐。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.实施例1

28.一种用于金属丝拉拔油泥中拉拔油回收的装置,包括第一沉淀槽1、第二沉淀槽2、加热槽3、过滤装置4、分液装置5和储罐6。所述第一沉淀槽1上部设有溢流管一,溢流管一与第二沉淀槽2相连;所述第二沉淀槽2上部设有溢流管二,溢流管二与加热槽3相连;所述加热槽3上部设有溢流管三,底部设有加热管;所述溢流管三与过滤装置4连接,所述过滤装置4设置为三个;所述过滤装置4与分液装置5连接;所述分液装置5与储罐6连接。

29.实施例2

30.一种金属丝拉拔油泥中拉拔油回收方法,使用实施例1的回收装置,具体步骤如下:

31.(1)将拉拔油泥2kg(经检测拉拔油含量为8%)以12kg/h的速度缓慢地倒入第一沉淀槽中,第一沉淀槽的尺寸为15m

×

10m

×

10m,待第一沉淀槽装满油泥后,油泥随溢流口进入第二沉淀槽;待第二沉淀槽装满油泥后,油泥随溢流口进入加热槽,待油泥漫过加热管

后,开启加热,将油泥加热至130℃;

32.(2)待加热槽装满油泥后,油泥随溢流口进入过滤装置,实现油与渣分离;过滤装置采用负压抽滤装置;

33.(3)将过滤的液体转移至分液装置中,静置24h,进行油水分离,得到清澈拉拔油0.145kg。

34.实施例3

35.一种金属丝拉拔油泥中拉拔油回收方法,使用实施例1的回收装置,具体步骤如下:

36.(1)将拉拔油泥2kg(经检测拉拔油含量为8%)以12kg/h的速度缓慢地倒入第一沉淀槽中,第一沉淀槽的尺寸为15m

×

10m

×

10m,待第一沉淀槽装满油泥后,油泥随溢流口进入第二沉淀槽;待第二沉淀槽装满油泥后,油泥随溢流口进入加热槽,待油泥漫过加热管后,开启加热,将油泥加热至120℃;

37.(2)待加热槽装满油泥后,油泥随溢流口进入过滤装置,实现油与渣分离;过滤装置采用负压抽滤装置;

38.(3)将过滤的液体转移至分液装置中,静置24h,进行油水分离,得到清澈拉拔油0.144kg。

39.实施例4

40.一种金属丝拉拔油泥中拉拔油回收方法,使用实施例1的回收装置,具体步骤如下:

41.(1)将拉拔油泥2kg(经检测拉拔油含量为8%)以12kg/h的速度缓慢地倒入第一沉淀槽中,第一沉淀槽的尺寸为15m

×

10m

×

10m,待第一沉淀槽装满油泥后,油泥随溢流口进入第二沉淀槽;待第二沉淀槽装满油泥后,油泥随溢流口进入加热槽,待油泥漫过加热管后,开启加热,将油泥加热至135℃;

42.(2)待加热槽装满油泥后,油泥随溢流口进入过滤装置,实现油与渣分离;过滤装置采用负压抽滤装置;

43.(3)将过滤的液体转移至分液装置中,静置24h,进行油水分离,得到清澈拉拔油0.15kg。

44.测试例

45.将实施例1回收的拉拔油用于不锈钢丝拉拔工序,经表面准备后的线坯,通过轧尖机,将端部轧细,然后通过比线坯直径小的模具,在拉丝机拉拔力和模壁压力的作用下,在模孔中进行塑性变形,从而得到与模孔断面形状相同的钢丝,钢丝经检验外观和理化性能均符合标准。

46.尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求所述的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1