一种重质烃生产乙烯和丙烯的方法与流程

本公开涉及石油化工领域,具体地,涉及一种重质烃生产乙烯和丙烯的方法。

背景技术:

1、低碳烯烃是重要的化工原料,目前,世界范围内生产乙烯和丙烯的主导技术是蒸汽裂解,约有95%以上的乙烯和60%以上的丙烯通过该技术得到。从世界范围来看,以石脑油为裂解原料的占48%,乙烷占33%,丙烷占8%,丁烷占5%左右,油气占4%,其他约占2%。在蒸汽裂解过程中,由于没有催化剂的存在,烃类的裂解需要较为苛刻的操作条件,使得生产和装置建设成本较高,且原油日渐重质化,轻烃原料缺乏日益严重,发展以重油为原料生产低碳烯烃的技术路线从而成为生产低碳烯烃的不二选择。因此以催化裂解为代表的以重油为原料生产低碳烯烃的技术路线发展迅速且广受欢迎。

2、us2002/0003103a1公开了一种增加丙烯产率的催化裂化工艺。该工艺将至少部分汽油产物引入第二个提升管内重新进行裂化反应,并且所采用的催化剂组合物中除含有大孔usy沸石外,还含有zsm-5等中孔沸石以及具有裂化性能的无机粘结剂组分。其中的无机粘结剂组分中含磷,其p/al比为0.1~10。

3、zl201110375175.7提出了一种多产丙烯的烃类催化转化方法,采用对催化剂孔道进行修饰的方法,使含大孔沸石和中孔沸石的双活性组分催化裂解催化剂不但对重质烃类原料催化裂解具有高的重油转化能力和高的丙烯选择性,而且丁烯和高烯烃汽油催化转化也具有高的丙烯选择性,从而达到多产丙烯的目的。

4、cn1299403a公开了一种由重质烃原料选择性生产c2~c4烯烃的两段催化裂化方法。该方法包括:在常规大孔沸石催化裂化催化剂存在下,在由催化裂化装置组成的第一反应段中将重质原料转化成较低沸点产物。将所生成的较低沸点产物中的石脑油馏分进入由反应区、汽提区、催化剂再生区和分馏区组成的第二反应段中,在500~600℃温度下与含约10~50重%平均孔径小于约0.7纳米的沸石催化剂接触形成裂化产物,其中丙烯产率最高达16.8重%。

5、以上技术多采用了分区转化或者将重质原料与轻质原料分段转化的方式,虽然在增加催化裂化丙烯产率或者提高重油生产低碳烯烃的选择性,但是,现有技术任然存在着许多问题,例如,乙烯和丙烯选择性差、乙烯和丙烯产率、干气组分产率偏高和副产物未得到充分利用等。

技术实现思路

1、本公开的目的是提供一种重质烃生产低碳烯烃和轻芳烃的方法,该方法为了解决现有技术中副产品的收率较高,乙烯和丙烯选择性较差,碳原子利用率低等问题。

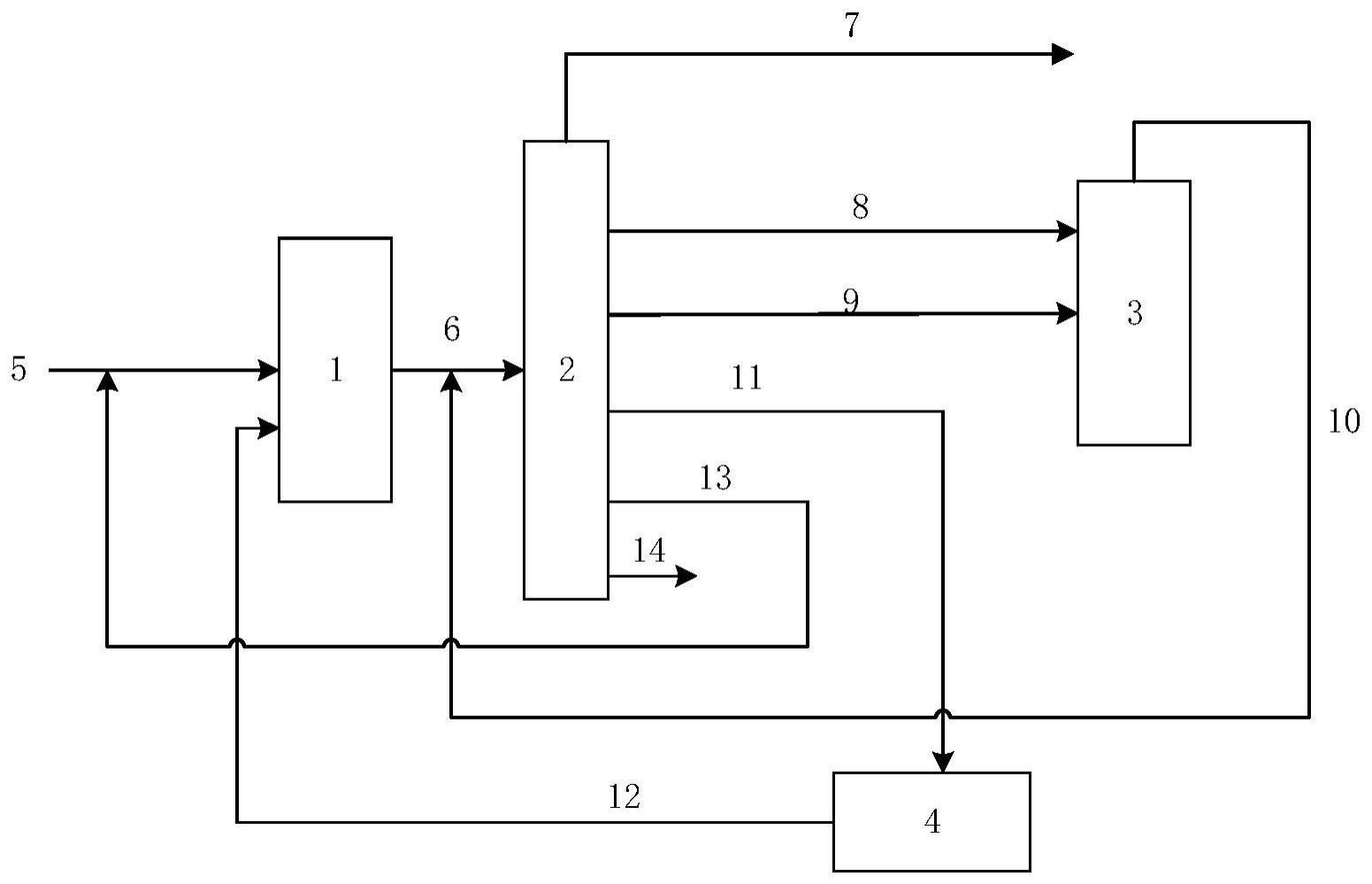

2、为了实现上述目的,本公开提供一种重质烃生产乙烯和丙烯的方法,所述方法包括:a.使重质烃原料作为第一原料在流化催化裂化装置中与催化裂化催化剂接触进行催化裂化反应,生成的油气产物进入分馏单元进行分离;b.将所述分馏单元分离得到的混合碳四及c5+石脑油馏分进入催化裂解装置与催化裂解催化剂接触,进行催化裂解反应,使将到的裂解产物进入所述分馏单元进行分离;c.将分馏单元得到的轻循环油进入柴油加氢装置进行加氢处理,得到加氢产物,将所述加氢产物作为第二原料进入所述催化裂化装置进行所述催化裂化反应;d.将所述分馏单元得到的重循环油作为第三原料进入所述催化裂化装置进行所述催化裂化反应。

3、可选地,所述重质烃原料为重质烃类和/或油脂;所述重质烃类选自常压瓦斯油、减压瓦斯油、加氢尾油、原油、渣油、煤液化油、费托合成油、油砂油和页岩油中的一种或几种;所述油脂选自动植物油脂或脂肪酸中的一种或几种。

4、可选地,所述催化裂化装置的反应器包括重油催化裂化反应区和加氢产物回炼反应区,该方法包括:使所述重质烃原料和重循环油进入重油催化裂化反应区,使所述加氢产物进入所述加氢产物回炼反应区;其中所述重循环油注入口位于所述重质烃原料注入口的下游;

5、所述加氢产物回炼反应区的反应温度为450~580℃,剂油比为4~20:1;所述重油催化裂化反应区的反应温度为400~550℃,剂油比为4~25:1。

6、可选地,所述催化裂化装置的反应器为提升管、下行管反应器、两段提升管或下行管的组合,或者为一段提升管和一段下行管的组合,所述组合方式为串联或者并联。

7、可选地,所述催化裂化催化剂的活性组分选自含或不含稀土的y型沸石、含或不含稀土的hy型沸石、含或不含稀土的超稳y型沸石、β沸石、mfi结构沸石和具有五元环结构的高硅沸石中的一种或几种,或者所述催化裂化催化剂为无定型硅铝催化剂。

8、可选地,所述催化裂化催化剂含有1~50重量%的第一沸石混合物、5~99重量%的耐热无机氧化物和0~70重量%的粘土;以所述第一沸石混合物的总重量为基准,所述第一沸石混合物中含有40~80重量%的y型沸石、0~60重量%的β沸石、0%~40重量%的具有mfi结构的中孔沸石。

9、可选地,所述催化裂解装置至少包括第一反应器和第二反应器,该方法包括,使所述混合碳四进入所述第一反应器,使所述c5+石脑油馏分进入所述第二反应器;

10、所述第一反应器的反应温度为600~700℃,剂油比为8~40:1;所述第二反应器的反应温度为600~680℃,剂油比为8~40:1。

11、可选地,所述催化裂解装置的第一反应器和第二反应器各自独立地为提升管反应器和/或流化床反应器构成;所述第一反应器和第二反应器以串联或并联的方式结合。

12、可选地,所述催化裂解催化剂包含裂解活性组分和载体;所述裂解活性组分选自含或不含改性元素的五元环高硅沸石、β沸石、无机金属氧化物中的两种或三种,其中所述改性元素包括稀土和/或磷,所述无机金属氧化物中的金属元素选自碱金属、碱土金属、过渡金属元素中的至少一种;所述载体选自氧化铝、硅酸铝、天然粘土中的一种或几种。

13、可选地,所述催化裂解催化剂含有1~60重量%的第二沸石混合物、0~20重量%的无机金属氧化物、5~99重量%的耐热无机氧化物和0~70重量%的粘土;以所述第二沸石混合物的总重量为基准,所述第二沸石混合物中含有50~95重量%的五元环高硅沸石和0~50重量%的β沸石。

14、可选地,用于对所述轻循环油馏分进行加氢的加氢处理单元反应器入口氢分压8~20mpa,加氢产物的芳烃含量在5%~20%范围内。

15、通过上述技术方案,本公开所述的方法通过将重质烃原料进行催化裂化反应,将中间产物经优化处理后再进行催化裂解反应,实现产品结构的优化,能够提升生产乙烯和丙烯的产率的同时,抑制副产品的生成,进而能够提升碳原子利用率。

16、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种重质烃生产乙烯和丙烯的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述重质烃原料为重质烃类和/或油脂;所述重质烃类选自常压瓦斯油、减压瓦斯油、加氢尾油、原油、渣油、煤液化油、费托合成油、油砂油和页岩油中的一种或几种;所述油脂选自动植物油脂或脂肪酸中的一种或几种。

3.根据权利要求1所述的方法,其特征在于,所述催化裂化装置的反应器包括重油催化裂化反应区和加氢产物回炼反应区,该方法包括:使所述重质烃原料和重循环油进入重油催化裂化反应区,使所述加氢产物进入所述加氢产物回炼反应区;其中,所述重循环油注入口位于所述重质烃原料注入口的下游;

4.根据权利要求1所述的方法,其特征在于,所述催化裂化装置的反应器为提升管、下行管反应器、两段提升管或下行管的组合,或者为一段提升管和一段下行管的组合,所述组合方式为串联或者并联。

5.根据权利要求1所述的方法,其特征在于,所述催化裂化催化剂的活性组分选自含或不含稀土的y型沸石、含或不含稀土的hy型沸石、含或不含稀土的超稳y型沸石、β沸石、mfi结构沸石和具有五元环结构的高硅沸石中的一种或几种,或者所述催化裂化催化剂为无定型硅铝催化剂。

6.根据权利要求1所述的方法,其特征在于,所述催化裂化催化剂含有1~50重量%的第一沸石混合物、5~99重量%的耐热无机氧化物和0~70重量%的粘土;以所述第一沸石混合物的总重量为基准,所述第一沸石混合物中含有40~80重量%的y型沸石、0~60重量%的β沸石、0~40重量%的具有mfi结构的中孔沸石。

7.根据权利要求1所述的方法,其特征在于,所述催化裂解装置至少包括第一反应器和第二反应器,该方法包括,使所述混合碳四进入所述第一反应器,使所述c5+石脑油馏分进入所述第二反应器;

8.根据权利要求7所述的方法,其特征在于,所述催化裂解装置的第一反应器和第二反应器各自独立地为提升管反应器和/或流化床反应器构成;所述第一反应器和第二反应器以串联或并联的方式结合。

9.根据权利要求1所述的方法,其特征在于,所述催化裂解催化剂包含裂解活性组分和载体;

10.根据权利要求1所述的方法,其特征在于,所述催化裂解催化剂含有1~60重量%的第二沸石混合物、0~20重量%的无机金属氧化物、5~99重量%的耐热无机氧化物和0~70重量%的粘土;以所述第二沸石混合物的总重量为基准,所述第二沸石混合物中含有50~95重量%的五元环高硅沸石和0~50重量%的β沸石。

11.根据权利要求1所述的方法,其特征在于,用于对所述轻循环油馏分进行加氢的加氢处理单元反应器入口氢分压8~20mpa,加氢产物的芳烃含量在5~20重量%范围内。

技术总结

本公开涉及一种重质烃生产乙烯和丙烯的方法,该方法包括:使重质烃原料作为第一原料在流化催化裂化装置中与催化裂化催化剂接触进行催化裂化反应,生成的油气产物进入分馏单元进行分离;将分馏单元分离得到的混合碳四及C5+石脑油馏分进入催化裂解装置进行催化裂解反应,使得到的裂解产物进入所述分馏单元进行分离;将分馏单元得到的轻循环油进行加氢处理,得到加氢产物,将加氢产物作为第二原料;将分馏单元得到的重循环油作为第三原料和第二原料进入所述催化裂化装置进行所述催化裂化反应。采用本公开所述的方法,实现产品结构的优化,能够最大化提升生产乙烯和丙烯的产率的同时,减少副产品的生成,进而可以增加碳原子利用率。

技术研发人员:成晓洁,朱根权,龚剑洪,杨超

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!