一种废塑料油与重油共炼生产丙烯和高芳烃汽油的催化转化方法与流程

本公开涉及石油化工领域,具体地,涉及一种废塑料油与重油共炼生产丙烯和高芳烃汽油的催化转化方法。

背景技术:

1、随着环保意识的提高和环境压力的不断增大,目前塑料的主要处理方法是填埋和焚烧、回收再利用三种方式,其中填埋方式,因塑料制品堆密度低,且不易分解,短期内难以有效实现减量化和无害化;而焚烧会产生大量的温室气体,还会释放出含有二噁英等有害气体,这两种方式慢慢逐渐淘汰,回收再利用方式成为处理废塑料方式的主流。回收再利用方式主要包括两种:第一种,是物理回收,对废塑料回收和造粒后,再制成各种器具、用品等;第二种,是化学回收,回收废塑料后,催化裂解废塑料而制成高附加值的燃料油产品,此种方式由于经济效益较高,已经广泛在研究和生产中得到应用。

2、目前塑料热解技术大多采用间歇法的回转窑反应器,且以生产油品为主,油品收率30-50%,其余为焦炭及热解气。在废塑料催化裂解制燃料油生产中,废塑料除主要成份聚乙烯(pe)、聚丙烯(pp)外,还含有10-20%左右的聚氯乙烯(pvc)和/或聚偏二氯乙烯(pvdc),通过热解过程,废塑料可以转化为气体产物和液体产物。这些液体产物可能含有链烷烃、异链烷烃、烯烃、环烷烃和芳族组分以及浓度为数百ppm的有机氯化物。除此之外,经分析发现塑料油中还含有一定量的有机硅等杂质。因此,塑料油无法直接作为石化产品使用,还需要深加工。

3、此外,目前低碳烯烃的生产,主要由石油烃类来生产,从石油烃制取乙烯、丙烯的传统方法是蒸气热裂解,蒸汽热裂解是在蒸汽的存在下对石油烃进行800℃以上的热裂解。因此,本领域亟需对现有废塑料油进行一定的预处理使之满足催化裂化进料要求,将预处理后的废塑料油与石油烃类进行共炼,在减少设备投入的同时生产高价值的丙烯和高芳香烃汽油。

4、中国专利文献cn201210469849.4公开了一种塑料油加氢法制备清洁柴油的方法,方法包括塑料油和氢气混和进入装有加氢保护催化剂的预加氢反应器进行化学反应,预加氢反应器的流出物,再入主加氢反应器内进行化学反应,反应产物经分离后可得到硫含量小于5μg/g,十六烷值高于50的清洁柴油馏分。

5、美国专利文献us9428695公开一种从废塑料生成低碳烯烃和芳烃的方法,反应温度420-730,催化剂为fcc催化剂和zsm-5的混合物,生成的液体产物进行重整生成芳烃组分和非芳烃组,非芳烃组分循环回到反应器;或直接液体产物分离为芳烃与非芳烃组分,非芳烃组分返回反应器;或直接液体产物分离为芳烃与非芳烃组分,非芳烃组分经加氢返回反应器;或直接液体产物经加氢返回反应器;或者再进行热裂解反应,热裂解反应的液体产物分离为芳烃与非芳烃组分,非芳烃组分返回反应器。c2-c4烯烃产率34.91%,馏程240度以下馏分中芳烃浓度75.37%。

6、美国专利文献us20200017772公开一种废塑料生成丙烯和异丙苯的方法,采用热解炉将废塑料热解为裂解气体和液体产物,液体产物进行加氢处理,将所得的c5+烃类经分离得到苯和苯以外的c5+烃,将后者送去裂解炉生成丙烯,丙烯再与苯反应生成异丙苯。

7、中国专利文献cn201610425196.8公开了一种生物质与塑料废弃物热解定向制备芳烃的方法,首先对生物质与塑料废弃物进行分别热解;其次通过对各自热解产物进行选择性催化(一级催化),将产物中相对惰性、易形成结焦的大分子含氧化合物和长链烃类物质选择性转化为活性较高的小分子含氧化合物和短直链烯烃;然后通过活性小分子化合物在分子筛催化剂上的择形催化反应(二级催化),来获得更高产率和选择性的芳烃产物。

8、中国专利文献cn201410225940.0公开了一种含氯塑料油生产清洁燃料油的方法,该方法将含氯塑料油在催化蒸馏塔中进行反应和精馏,催化转化后含氯塑料油进行加氢脱氯;液相加氢后的馏分油再进入加氢精制塔,可以得到无异味、品质高的汽柴油混和油,再经蒸馏得到汽油和柴油馏分油。

9、从现有技术来看,废塑料的加工利用技术均以燃料油为主要产品,鲜有从生产低碳烯烃,尤其是丙烯的公开技术。以生产燃料油为目的产物时,通常采用加氢技术为主要方法达到脱氯的效果,未涉及高芳烃汽油的生成技术,加氢技术因耗氢而工艺流程复杂,对设备材质要求高,使投资成本大幅增加。

技术实现思路

1、本公开的目的在于提供一种废塑料与石油烃类生产丙烯和高芳烃汽油的方法。

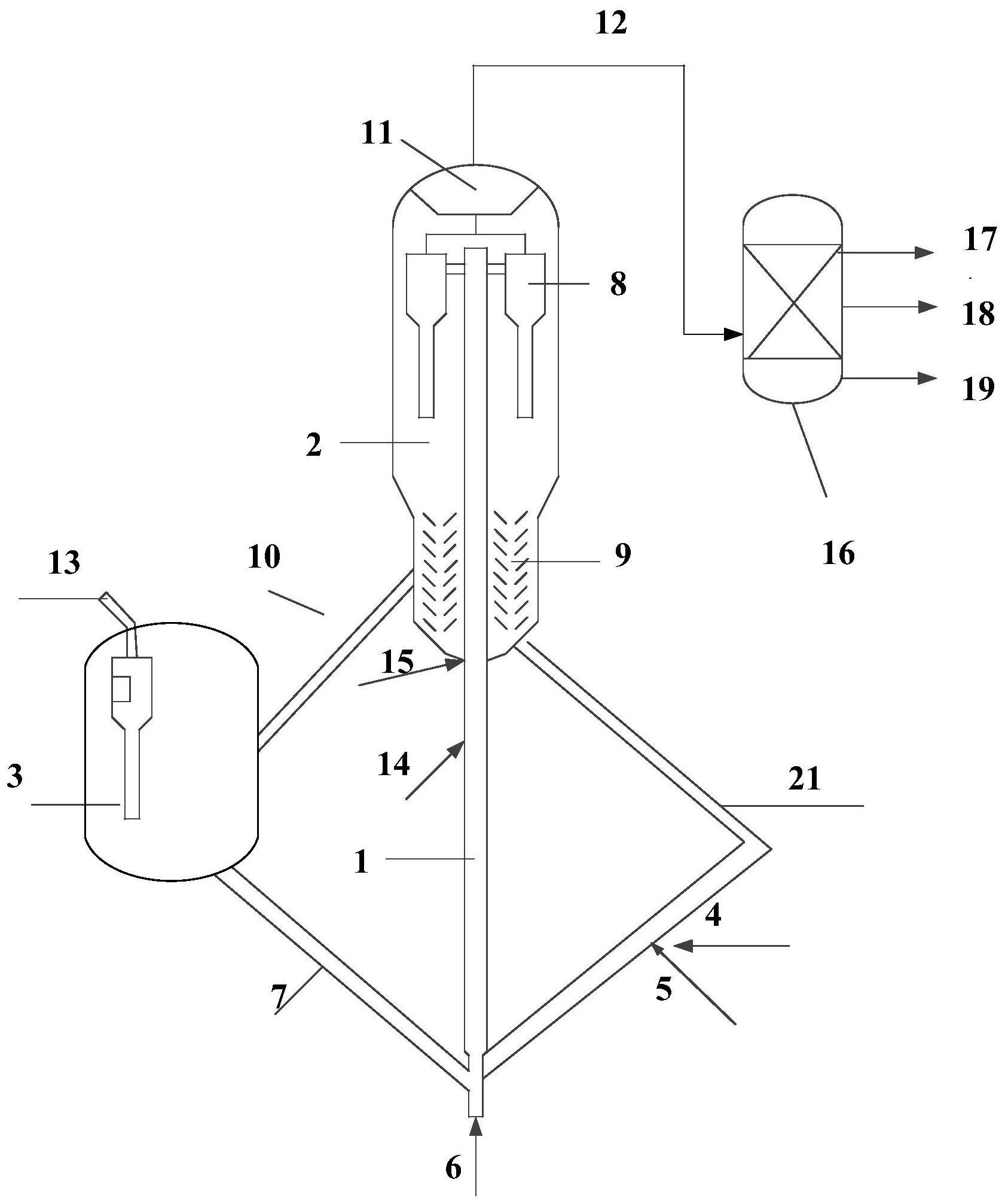

2、为了实现上述目的,本公开提供了一种废塑料油与重油共炼生产丙烯和高芳烃汽油的催化转化方法,所述方法包括:

3、s1、将废塑料油注入第一催化剂的低温待生催化剂管线,与低温待生催化剂接触并反应得到第一反应油剂,将所述第一反应油剂送入流化床反应器内从下向上依次与低温再生催化剂、热的再生催化剂和脱氯剂接触并发生第一催化转化反应和脱氯反应,得到第一反应油气和第一待生催化剂;将所述第一反应油气进行分离,得到干气、液化气和低氯塑料油;

4、s2、将预热的石油烃类送入第一稀相输送床反应器下部与第二催化剂接触并进行第二催化转化反应,得到第二反应油气和半待生催化剂;将所述第二反应油气和半待生催化剂送入密相流化床反应器中进行第三催化转化反应,得到第三反应油气和第二待生催化剂;

5、s3、将预热的低氯塑料油送入第二稀相输送床反应器下部与第二催化剂接触并由下至上进行第四催化转化反应,得到第四反应油气和第三待生催化剂;

6、s4、将所述第三反应油气和所述第四反应油气混合后进行分离,得到干气、液化气、裂解汽油、裂解柴油和裂解重油。

7、可选地,以所述废塑料油和所述石油烃类的总重量计,所述废塑料油的用量为0-50重量%,优选为5-30重量%;

8、可选地,所述废塑料油选自聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、聚偏二氯乙烯和聚对苯二甲酸乙二醇酯中的至少一种;优选地,所述废塑料油的性质满足以下指标中的至少一种:所述废塑料油20℃的密度为750-900kg/m3,所述废塑料油的残炭含量为0-2重量%,所述废塑料油的硅含量为50-2000mg/kg,所述废塑料油的氯含量为50-5000mg/kg。

9、可选地,所述第一催化转化反应的条件包括:反应温度为300-550℃,反应时间为0.1-5秒,剂油重量比为(5-100):1,水油重量比为(0.05-0.8):1;所述第二催化转化反应的条件包括:反应温度为510-650℃,反应时间为1-20秒,剂油重量比为(3-50):1,水油重量比为(0.05-0.8):1;所述第三催化转化反应的条件包括:反应温度为500-600℃,重时空速为1-20小时-1;所述第四催化转化反应的条件包括:反应温度为510-650℃,反应时间为1-20秒,剂油重量比为(3-50):1,水油重量比为(0.05-0.4):1。

10、可选地,所述第一催化剂含有粘结剂和低活性物质,所述粘结剂和所述低活性物质的质量比为1:(0.05-0.5);所述粘结剂为硅溶胶和/或铝溶胶;所述低活性物质为蒙脱石族物质和/或高岭土族物质;所述蒙脱石族包括膨润土、皂石、蒙脱石中的至少一种;所述高岭土族包括高岭石和/或埃洛石;所述第一催化剂的制备方法包括:将所述粘结剂和所述低活性物质混合后得到混合物料,将所述混合物料进行喷雾干燥和焙烧;可选地,所述焙烧的温度为630-750℃。

11、可选地,所述第一催化剂还含有氧化铝;可选地,以所述第一催化剂的总重量为基准,氧化铝的含量为0.05-50重量%,优选为10-30重量%;所述粘结剂的含量为50-99.5重量%,优选为50-90重量%;所述低活性物质的含量为0.5-50重量%,优选为10-30重量%。

12、可选地,所述第二催化剂含有沸石、无机氧化物和粘土;以干基计并以第二催化剂的干基重量为基准,所述第二催化剂包括1-50重量%的沸石、5-99重量%的无机氧化物和0-70重量%的粘土;所述沸石包括中孔沸石和/或大孔沸石,所述中孔沸石为zsm系列沸石和/或zrp沸石,所述大孔沸石选自稀土y、稀土氢y、超稳y和高硅y中的至少一种;

13、可选地,以干基计,所述第二催化剂中的中孔沸石占沸石总重量的0-50重量%;优选的,中孔沸石占沸石总重量的0-20重量%。

14、可选地,所述低温待生催化剂的温度为300-550℃,且所述低温待生催化剂的总量占所述流化床反应器的催化剂循环总量的5-50重量%,优选为10-20重量%;所述低温待生催化剂的引入位置位于距所述流化床反应器底部的1-20%高度处,优选为5-10%高度处;所述低温再生催化剂的温度为300-450℃,且所述低温再生催化剂的总量占所述流化床反应器的催化剂循环总量的5-50重量%,优选为10-20重量%;所述低温再生催化剂的引入位置位于所述流化床反应器底部;所述热的再生催化剂的温度为600-680℃,且所述热的再生催化剂的总量占所述流化床反应器的催化剂循环总量的50-90重量%,优选为60-80重量%;所述热的再生催化剂的引入位置位于距所述流化床反应器底部的20-30%高度处。

15、可选地,所述脱氯剂含有钙化合物、无机氧化物和粘土;以干基计并以脱氯剂的总重量为基准,所述脱氯剂包括5-80重量%的钙化合物、5-95重量%的无机氧化物和0-50重量%的粘土;所述钙化合物为氢氧化钙、碳酸钙和氧化钙中的至少一种;所述无机氧化物为二氧化硅和/或三氧化二铝;所述粘土为高岭土和/或多水高岭土。

16、可选地,以所述废塑料油进料量的总重量计,所述脱氯剂的用量为200-10000mg/kg,优选为200-10000mg/kg;所述脱氯剂引入所述流化床反应器的位置位于距所述流化床反应器底部50-90%高度处;优选地,所述脱氯剂引入所述流化床反应器的位置位于距所述流化床反应器底部60-70%高度处。

17、可选地,所述方法还包括:将第一待生催化剂送入第一再生器进行第一烧焦再生,得到第一再生催化剂,将所述第一再生催化剂返回所述流化床反应器;将第二待生催化剂送入第二再生器进行第二烧焦再生,得到第二再生催化剂,将所述第二再生催化剂返回所述第一稀相输送床反应器和所述第二稀相输送床反应器;可选地,所述第一烧焦再生的条件包括:温度为600-700℃,压力为1.0-2.5mpa;优选地,温度为630-680℃,压力为1.0-2.0mpa;所述第二烧焦再生的条件包括:温度为600-800℃,压力为1.0-2.5mpa;优选地,温度为650-700℃,压力为1.0-1.5mpa。

18、通过上述技术方案,本公开具有以下技术效果:

19、(1)本公开采用逐渐加热、分段气化和反应的方法加工废塑料,可以避免塑料受热熔解过程中高粘度物质的生成,从而减少焦炭的生成,既提高了塑料油的收率,同时为生产丙烯和高芳烃汽油提高了优质的原料。

20、(2)本公开中废催化裂化催化剂与废塑料优先接触反应释放出氯化氢,在反应过程中引入脱氯剂,使生成的氯化氢再分解反应,实现了在一个反应系统中达到了废塑料分解和燃料油脱氯的双重技术目的,可以有效避免后续装置的腐蚀问题。

21、(3)本公开不仅解决了废塑料高效值化利用问题,同时也解决了生成燃料油氯含量高而导致的后续加工难的问题,并且只是在现有的催化裂化装置上增加一个反应区,投资少,为石化行业带来了较大的经济效益和社会效益。

22、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!