络合分离含芳烃油品中的芳烃的方法及装置

1.本发明涉及一种络合分离含芳烃油品中的芳烃的方法及装置。

背景技术:

2.从油品中分离出芳烃,在提高油品利用效率等方面具有重要意义。例如,以石脑油为原料的蒸汽裂解工艺是乙烯、丙烯、丁二烯的主要生产途径,原料的性质对裂解过程有着决定性影响,裂解性能和产品收率取决于原料中的正构烷烃、异构烷烃、环烷烃和芳烃含量以及碳分子量等因素,正构烷烃和异构烷烃均为理想的蒸汽裂解原料,环烷烃的裂解性能稍差,而芳烃则不适宜用作裂解原料,原料中的芳烃会给蒸汽裂解带来如下问题:

①

芳烃在加热炉的炉管内容易结焦,缩短工业装置的生产周期;

②

芳烃在蒸汽裂解条件下不会发生开环反应,仅是烷基侧链的断裂反应,难以生成目标产物,使得裂解选择性变差;

③

原料中芳烃的含量增大会导致裂解操作成本、以及裂解产物后续分离成本的增加。再如,随着汽车工业的发展,高辛烷值汽油需求量日益增大,轻烃异构化是指轻质烷烃原料中的低辛烷值正构烷烃或少侧链异构烷烃组分在催化剂作用下发生异构化反应,转化为具有高辛烷值的多侧链异构烷烃,其是提高汽油辛烷值的重要手段,然而,轻烃原料中存在的芳烃会导致催化剂积炭失活、缩短操作周期以及抑制异构化反应、原料转化率低等问题。

3.从另一方面来说,芳烃可作为有机化工原料或其他用途,从油品中分离出芳烃,不仅可实现油品的高效利用,同时也可实现对芳烃的高值化利用。举例来说,石脑油中的芳烃主要是苯、甲苯、二甲苯、乙苯等小分子芳烃,是基本的有机化工原料,对石脑油中的芳烃进行分离,脱除芳烃后的油品可作为优质的蒸汽裂解原料和轻烃异构化原料,同时分离出的芳烃可进行化工利用。

4.目前,主要是采用溶剂萃取的方式从油品中分离芳烃,例如,cn104031674a公开了一种萃取分离低芳烃石脑油中芳烃的复合溶剂,由主溶剂(碳酸丙烯酯)和助溶剂组成(n-甲基吡咯烷酮、环丁砜、二甲亚砜、丙三醇、二甘醇、三甘醇或聚乙二醇400中的一种溶剂或2~4种混合溶剂);cn108690658a公开了一种回收低芳烃含量油中芳烃的方法,原料油经预分馏、多级萃取、反萃取、蒸馏、水洗、水分馏操作后,得到混合芳烃产品,采用的萃取溶剂是环丁砜、二甲亚砜、四甘醇、n-甲基吡咯烷酮、n,n-二甲基甲酰胺中的一种;cn108504382a公开了一种从石脑油中分离环烷烃和芳烃的复配溶剂及其制备方法和应用,该复配溶剂包括1-正丁基-1-甲基吡咯烷鎓双(三氟甲磺酰)亚胺盐和环丁砜。然而,该类方式普遍存在着溶剂稳定性差、单次萃取分离效率低、芳烃脱除率低、芳烃产物中芳烃选择性差、以及多级萃取或反萃取过程复杂等问题,不利于工业化应用。

5.另有采用吸附剂吸附脱除油品中芳烃的方法,例如,cn106140078a公开了一种双金属芳烃吸附剂的制备方法,以硅酸钠和无机酸为原料合成二氧化硅溶胶;对二氧化硅溶胶洗涤,采用碱土金属盐(硝酸镁、硝酸钾、氯化钡、碳酸钾、氯化镁、氯化钙中的一种)溶液进行第一次金属改性浸泡,过滤制得滤饼;将滤饼用去离子水打浆;采用喷雾干燥装置对浆料进行干燥成型,制成二氧化硅球形载体;采用过渡金属盐(硝酸铜、硝酸铁、硝酸镍、硝酸

钴、硝酸铬、硝酸锌、硝酸银中的一种)溶液对球形载体等体积浸渍,干燥焙烧,制得双金属芳烃吸附剂。然而,该类方式有赖于吸附剂的孔隙对芳烃进行吸附,吸附剂孔隙较小,吸附容量小,芳烃脱除率低,同时吸附剂的制备过程较为复杂,导致整体成本高、操作过程复杂,同样不利于工业化应用。

6.因此,开发一种操作简单且高效的从油品中分离芳烃的方法,是本领域亟待解决的技术问题。

技术实现要素:

7.本发明提供一种络合分离含芳烃油品中的芳烃的方法及装置,操作简单,效率高,能够有效克服现有技术存在的缺陷。

8.本发明的一方面,提供一种络合分离含芳烃油品中的芳烃的方法,包括:将含芳烃油品与络合剂接触,使其中的芳烃与络合剂络合形成络合物;然后对得到的混合体系进行沉降分离,分别得到富脂肪烃相和络合物相;其中,所述络合剂包括双金属卤化物,所述双金属卤化物包括m

iamiib

xc,mi包括过渡金属离子和/或碱土金属离子,m

ii

包括元素周期表中第iiia族金属离子,x为卤素离子。

9.根据本发明的一实施方式,所述mi与m

ii

的摩尔比为(0.5~4):1;和/或,mi包括铜(cu)离子、银(ag)离子、镁(mg)离子、锆(zr)离子中的至少一种;和/或,m

ii

包括铝(al)离子、镓(ga)离子、铟(in)离子中的至少一种,和/或,x选自f-、cl-、br-、i-。

10.根据本发明的一实施方式,mi包括铜(cu)离子和/或银(ag)离子;和/或,m

ii

包括铝(al)离子和/或镓(ga)离子;和/或,x为cl-或br-。

11.根据本发明的一实施方式,所述双金属卤化物包括cualbr4、agalcl4、cualcl4、cugacl4、agalbr4中的至少一种。

12.根据本发明的一实施方式,所述络合剂与所述含芳烃油品中的芳烃的摩尔比为(0.25~2):1;和/或,所述接触的条件为:温度为20℃~80℃,和/或,时间为1min~60min。

13.根据本发明的一实施方式,所述沉降分离包括:使所述混合体系进行一级沉降分离,分别得到脱芳烃粗品油相和所述络合物相;使所述脱芳烃粗品油相进行二级沉降分离,分别得到所述富脂肪烃相和二级络合物相;使所述二级络合物相返回或不返回进行所述一级沉降分离;和/或,所述方法还包括对所述络合物相进行解析处理,分别得到富芳烃相和再生络合剂相,使所述再生络合剂相循环利用。

14.根据本发明的一实施方式,所述解析处理包括对所述络合物相进行减压蒸馏。

15.根据本发明的一实施方式,所述含芳烃油品含有脂肪烃和所述芳烃,所述脂肪烃包括烷烃、环烷烃和烯烃中的至少一种;和/或,所述含芳烃油品中芳烃的质量含量为15%~55%;和/或,所述含芳烃油品中烯烃的质量含量不超过1%;和/或,所述含芳烃油品包括石脑油。

16.本发明的另一方面,提供一种络合分离含芳烃油品中的芳烃的装置,包括:络合单元,设有物料出口和再生络合剂相入口;一级沉降单元,设有第一物料入口、油相出口、一级络合物相出口,所述第一物料入口与所述络合单元的物料出口连通;二级沉降单元,设有油相入口,所述一级沉降单元的油相出口与所述二级沉降单元的油相入口连通;解析单元,设有络合物相入口和再生络合剂相出口,所述一级沉降单元的一级络合物相出口与所述解析

单元的络合物相入口连通,所述解析单元的再生络合剂相出口与所述络合单元的再生络合剂相入口连通。

17.根据本发明的一实施方式,所述一级沉降单元还设有二级络合物相入口,所述二级沉降单元还设有二级络合物相出口,所述二级沉降单元的二级络合物相出口与所述一级沉降单元的二级络合物相入口连通。

18.本发明中,采用双金属卤化物作为络合剂,与含芳烃油品中的芳烃络合形成络合物,利用所形成的络合物与脂肪烃性质的差异,可实现油品中芳烃的高效分离,具体表现在:无需多级/多次反复络合分离,单次分离(或称单级分离)即可达到63%以上的芳烃脱除率,远高于常规的溶剂萃取分离效率和吸附剂吸附分离效率。同时,络合物与脂肪烃性质差异大,不仅利于分离,而且能够获得高芳烃选择性的富芳烃相,利于所分离出的富芳烃相的工业化利用。此外,本发明的络合分离过程操作简单,条件温和,双金属卤化物的制备过程简单,成本低。由此,本发明兼顾芳烃分离效率高、操作简单、成本低等优势,对于实际产业化应用具有重要意义。

附图说明

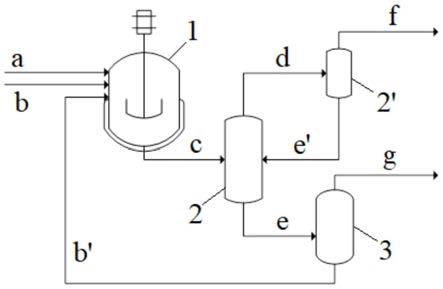

19.图1为本发明一实施方式的络合分离含芳烃油品中芳烃的装置示意图。

20.附图标记说明:1、络合单元;2、一级沉降单元;2’、二级沉降单元;3、解析单元;a、含芳烃油品;b、络合剂;b’、再生络合剂相;c、混合体系;d、脱芳烃粗品油相;e、络合物相;e’、二级络合物相;f、富脂肪烃相;g、富芳烃相。

具体实施方式

21.为使本领域技术人员更好地理解本发明的方案,下面对本发明作进一步地详细说明。以下所列举具体实施方式只是对本发明的原理和特征进行描述,所举实例仅用于解释本发明,并非限定本发明的范围。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

22.本发明中,络合分离含芳烃油品中的芳烃的方法包括:将含芳烃油品与络合剂接触,使其中的芳烃与络合剂络合形成络合物;然后对得到的混合体系进行沉降分离,分别得到富脂肪烃相和络合物相;其中,络合剂包括双金属卤化物,双金属卤化物包括m

iamiib

xc,mi包括过渡金属离子和/或碱土金属离子,m

ii

包括元素周期表中第iiia族金属离子,x为卤素离子。

23.具体地,双金属卤化物是由卤桥键链接两种金属元素的卤化物,其组成结构具有可设计性,能够选择性地与油品中的芳烃分子络合(而不与脂肪烃作用),络合形式可示意如下:

[0024][0025]

本发明中,碱土金属离子具体可以包括镁(mg)离子。根据本发明的研究,mi优选包

括铜(cu)离子、银(ag)离子、镁(mg)离子、锆(zr)离子中的至少一种,进一步优选包括铜(cu)离子和/或银(ag)离子;m

ii

优选包括铝(al)离子、镓(ga)离子、铟(in)离子中的至少一种,进一步优选包括铝(al)离子和/或镓(ga)离子;x选自f-、cl-、br-、i-,进一步优选x为cl-或br-。

[0026]

需要说明的是,m

iamiib

xc中,a、b、c的取值满足化学式m

iamiib

xc的正负化合价之和为0,示例性地,a=1,b=1,c=4,但不局限于此。当上述金属(如过渡金属、第iiia族金属等)具有多个价态的离子时,相应的金属离子可以是任意可行的价态离子,示例性地,上述铜离子为一价离子(即cu

+

)、镓离子为3价离子(即ga

3+

)。在一些优选实施例中,双金属卤化物包括cualbr4、agalcl4、cualcl4、cugacl4、agalbr4中的至少一种。

[0027]

根据本发明的进一步研究,上述mi与m

ii

的摩尔比可以为(0.5~4):1,例如0.5:1、1:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4:1或其中的任意两个比值组成的范围,更利于双金属卤化物作为络合剂的功能发挥,提高芳烃脱除效率。

[0028]

在一些实施例中,络合剂与含芳烃油品中的芳烃的摩尔比为(0.25~2):1,例如0.25:1、0.5:1、0.75:1、1:1、1.25:1、1.5:1、1.75:1、2:1或其中的任意两个比值组成的范围,利于提高芳烃脱除效率,同时减少络合剂用量,进一步节约成本。

[0029]

本发明中,络合剂与含芳烃油品的接触条件温和,能耗低,在一些实施例中,含芳烃油品与络合剂接触过程中的温度(即络合温度)为20℃~80℃,例如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃或其中的任意两者组成的范围。

[0030]

本发明中,在较短的接触时间内即可实现芳烃的高效脱除,在一些实施例中,含芳烃油品与络合剂的接触时间(即络合时间)一般可以为1min~60min,例如1min、10min、20min、30min、40min、50min、60min或其中的任意两者组成的范围。

[0031]

具体实施时,可以将含芳烃油品与络合剂混合,在搅拌和/或扰动下使其充分接触,在接触过程中,络合剂与油品中的芳烃发生络合作用形成络合物(双金属卤化物-芳烃络合物),在沉降分离过程中,混合体系静置分层,上层为富脂肪烃相,下层为络合物相,该络合物相中一般含有络合剂与芳烃作用形成的络合物、以及可能存在的未反应的双金属卤化物等络合剂,将上层的富脂肪烃相和下层的络合物相分离,即分别得到富脂肪烃相和络合物相。

[0032]

在一些实施例中,沉降分离的过程可以包括:使混合体系进行一级沉降分离,分别得到脱芳烃粗品油相(脱除了大部分芳烃的油相)和络合物相(或称一级络合物相);使脱芳烃粗品油相进行二级沉降分离,以进一步脱除脱芳烃粗品油相中残留的少量或微量络合物,分别得到富脂肪烃相和二级络合物相,利于进一步提高芳烃脱除效率。其中,二级络合物相可以返回或不返回进行一级沉降分离。

[0033]

此外,上述过程还可以包括对络合物相进行解析处理,分别得到富芳烃相和再生络合剂相,使再生络合剂相循环利用。其中,解析处理过程具体可以包括对络合物相进行减压蒸馏,以蒸馏出芳烃,从而分别得到富芳烃相和再生络合剂相。其中,再生络合剂相一般含有双金属卤化物、以及可能存在的具有络合位点的双金属卤化物-单芳烃络合物(即双金属卤化物上络合一个芳烃分子的产物)等物质,其可以返回作为络合剂与含芳烃油品接触,形成循环。

[0034]

本发明中,含芳烃油品含有脂肪烃和芳烃,脂肪烃包括链烷烃、环烷烃和烯烃中的

至少一种,示例性地,链烷烃包括己烷、庚烷、辛烷、壬烷中的至少一种,例如包括正己烷、正庚烷、正辛烷、正壬烷中的至少一种,环烷烃包括环己烷、甲基环己烷、乙基环己烷等中的至少一种;芳烃尤其可以包括c6~c8的小分子芳烃,例如包括苯、甲苯、二甲苯、乙苯中的至少一种。

[0035]

在一些实施例中,含芳烃油品中芳烃的质量含量不超过60%,一般可以为15%~55%,例如15%、20%、25%、30%、35%、40%、45%、50%、55%或其中的任意两者组成的范围。在一些实施例中,含芳烃油品中烯烃的质量含量不超过1%,例如为0(即基本不含烯烃)。

[0036]

本发明中,含芳烃油品尤其可以包括石脑油。一般情况下,石脑油中包括烷烃、环烷烃、烯烃和芳烃,芳烃包括苯、甲苯、二甲苯、乙苯等小分子芳烃,通过上述络合分离过程,可以实现对石脑油中芳烃的高效脱除。

[0037]

本发明中,络合分离含芳烃油品中的芳烃的装置包括:用于使含芳烃油品与络合剂接触的络合单元,设有物料出口和再生络合剂相入口;用于进行一级沉降分离的一级沉降单元,设有第一物料入口、油相出口、一级络合物相出口,第一物料入口与络合单元的物料出口连通;用于进行二级沉降分离的二级沉降单元,设有油相入口,一级沉降单元的油相出口与二级沉降单元的油相入口连通;用于进行解析处理的解析单元,设有络合物相入口和再生络合剂相出口,一级沉降单元的一级络合物相出口与解析单元的络合物相入口连通,解析单元的再生络合剂相出口与络合单元的再生络合剂相入口连通。该装置可用于实施上述络合分离含芳烃油品中的芳烃的过程,实现油品中芳烃的高效脱除。

[0038]

在一些实施例中,二级沉降单元还设有二级络合物相出口,一级沉降单元还设有二级络合物相入口,二级沉降单元的二级络合物相出口与一级沉降单元的二级络合物相入口连通,从而可以使二级沉降单元产生的二级络合物相从二级络合物相输出后,从一级沉降单元的二级络合物相入口返回一级沉降单元。但不局限于此,也可以使二级沉降单元设有废料排出口,使其中产生的二级络合物相从该废料排出口排出(即不返回一级沉降单元,相应地,一级沉降单元可以不设置二级络合物相入口)。

[0039]

此外,上述络合单元还设有油品原料入口和络合剂入口,二级沉降单元还设有富脂肪烃相出口,解析单元还设有富芳烃相出口。其中,络合单元的油品原料入口、络合剂入口、再生络合剂相入口中的两者或三者可以是同一个入口(例如至少络合剂入口与再生络合剂相入口是同一个入口),或者三者是各自独立的入口。

[0040]

为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

以下实施例及对比例中,使用分配系数βi、选择性s和单级分离效率p来表征络合剂对石脑油中芳烃的络合溶解性能(即分离性能),其中:

[0042][0043]

式中βi为分配系数,表示i组分(即待分离组分)在两相中的平衡分配关系,x

id

表示经物料衡算出的富芳烃相(实施例中是解析单元上部流出物)中i烃组分占其中的烃类总质

量的质量比,x

iu

表示经物料衡算出的富脂肪烃相(实施例中是二级沉降单元上部流出物)中i烃组分占其中的烃类总质量的质量比。

[0044][0045]

式中s为芳烃选择性,β2为芳烃的分配系数,β1为脂肪烃的分配系数。

[0046][0047]

式中p为单级分离效率(即进行一次络合处理或一次萃取处理的分离效率),x

2d

表示富芳烃相(实施例中是解析单元上部流出物)中芳烃占其中的烃类总质量的质量比,x

2f

表示原料(即下述石脑油模拟油)中的芳烃占该原料的质量比,α表示富脂肪烃相(实施例中是二级沉降单元上部流出物)的收率(即富脂肪烃相占原料的质量比)。

[0048]

以下实施例1~13中,采用如图1所示的装置进行络合分离油品中芳烃的过程,如图1所示,该装置包括:

[0049]

络合单元1,设有油品原料入口、络合剂入口、物料出口和再生络合剂相入口;

[0050]

一级沉降单元2,设有第一物料入口、油相出口、一级络合物相出口和二级络合物相入口,第一物料入口与络合单元的物料出口连通;

[0051]

二级沉降单元2’,设有油相入口、二级络合物相出口、富脂肪烃相出口,一级沉降单元2的油相出口与二级沉降单元2’的油相入口连通,二级沉降单元2’的二级络合物相出口与一级沉降单元2的二级络合物相入口连通;

[0052]

解析单元3,设有络合物相入口、再生络合剂相出口、富芳烃相出口,一级沉降单元2的一级络合物相出口与解析单元3的络合物相入口连通,解析单元3的再生络合剂相出口与络合单元1的再生络合剂相入口连通。

[0053]

采用如图1所示的装置进行络合分离油品中芳烃的过程简述如下:

[0054]

原料(即含芳烃油品a)从油品原料入口进入络合单元1,络合剂b从络合剂入口进入络合单元1,二者在络合单元1中通过搅拌或扰动进行充分接触,使油品中的芳烃与络合剂发生络合,形成络合物;

[0055]

络合单元1的流出物(即上述混合体系c)从络合单元1的物料出口输出后,从一级沉降单元2的第一物料入口进入一级沉降单元2,在一级沉降单元2中进行一级沉降分离,分别得到脱芳烃粗品油相d和络合物相e;

[0056]

脱芳烃粗品油相d(上部流出物)从一级沉降单元2的油相出口输出后,从二级沉降单元2’的油相入口进入二级沉降单元2’,在二级沉降单元2’中进行二级沉降分离,分别得到富脂肪烃相f和二级络合物相e’,富脂肪烃相f(上部流出物)从二级沉降单元2’的富脂肪烃相出口输出,作为脱芳烃产品;二级络合物相e’(下部流出物)从二级沉降单元2’的二级络合物相出口输出后,从一级沉降单元2的二级络合物相入口返回一级沉降单元2;

[0057]

一级沉降单元2产生的络合物相e(下部流出物)从一级沉降单元2的一级络合物相出口输出后,从解析单元3的络合物相入口进入解析单元3,在解析单元3中进行减压蒸馏(即解析处理),分别得到富芳烃相g和再生络合剂相b’,富芳烃相g(上部流出物)从解析单元3的富芳烃相出口输出,作为工业原料或其他用途;再生络合剂相b’(下部流出物)从解析

单元3的再生络合剂相出口输出后,从络合单元1的再生络合剂相入口返回络合单元1。

[0058]

以下对比例1~4中,以环丁砜为萃取剂,对原料(即石脑油模拟油)进行单级萃取分离,以分离其中的芳烃,单级萃取分离过程如下:原料与环丁砜进入萃取单元,在萃取单元中通过搅拌或扰动进行充分接触;萃取单元上部流出物为脱除芳烃后的萃余相(即富脂肪烃相),底部流出物为富集芳烃后的萃取相;萃取相进入回收装置,在回收装置中分离芳烃和萃取剂,分别得到富芳烃相和回收萃取剂,回收萃取剂循环利用。

[0059]

各实施例及对比例中,所用原料(即石脑油模拟油)按照表1中的质量百分比进行配料。

[0060]

表1各实施例和对比例中石脑油模拟油组成

[0061][0062]

此外,对实施例1~12及对比例1~4中的原料、萃余相、萃取相进行物料衡算,结果见表2(表2中原料的各组分含量系为测定结果,与表1中的配料比例可能略有差异,该差异在误差范围内)。

[0063]

表2物料衡算结果

[0064][0065]

a:(1)实施例对应的萃余相是富脂肪烃相;(2)组分含量是指萃余相中i烃组分占其中的烃类总质量的质量比;b:(1)实施例对应的萃取相是富芳烃相;(2)组分含量是指经物料衡算得出的萃取相中i烃组分占其中的烃类总质量的质量比。

[0066]

各实施例及对比例中,原料中的芳烃含量、分离条件(分离剂(即实施例所用的络合剂或对比例所用的萃取剂)种类、分离剂用量、分离温度(即实施例中的络合温度或对比例中的萃取温度)、接触时间(即实施例中的络合时间或对比例中的萃取时间))及分离效果(芳烃分配系数βi、芳烃选择性s、单级分离效率p)成见表3。

[0067]

表3各实施例及对比例的分离条件和分离效果

[0068][0069]

*:实施例1~13对应的分离剂用量是指络合剂与原料中芳烃的摩尔比,如实施例1的“0.5:1”表示cualbr4与原料中芳烃的摩尔比为0.5:1;对比例1~4对应的分离剂用量是指萃取剂(环丁砜)与原料中芳烃的摩尔比,如对比例1中的“1.8:1”表示环丁砜与原料中芳烃的摩尔比为1.8:1。

[0070]

此外,以实施例13和实施例14为例,更直观说明单级分离过程,具体如下:

[0071]

(1)实施例13

[0072]

原料(石脑油模拟油)组成:正辛烷76.65g,乙苯31.78g;

[0073]

络合剂:cualcl4,用量35.64g;

[0074]

参照如图1所示的装置及流程,使原料与络合剂在络合单元中于30℃下接触20min后,经一级沉降单元分离、二级沉降单元分离后,得到二级沉降单元的上部流出物(即富脂肪烃相)约为83.94g,一级沉降单元的下部流出物(即络合物相)约60.13g;

[0075]

络合物相进入解析单元,在150℃下减压蒸馏30min,得到富芳烃相约22.40g,含有少量芳烃的再生络合剂相约37.73g;

[0076]

对上述再生络合剂相进一步除油处理,得到油相约2.09g(对该油相进行组分分析测试,结果表明为芳烃);

[0077]

经计算,通过减压蒸馏可除去络合相中91.47%(22.40g/(22.40g+2.09g))的芳烃相,通过减压蒸馏得到的再生络合剂相中的芳烃含量约为5.54%。

[0078]

(2)实施例14

[0079]

原料(石脑油模拟油)组成:乙基环己烷74.34g,乙苯31.83g;

[0080]

络合剂:cualcl4,用量34.84g;

[0081]

参照如图1所示的装置及流程,使原料与络合剂在络合单元中于30℃下接触20min,经一级沉降单元分离、二级沉降单元分离后,得到二级沉降单元的上部流出物(即富脂肪烃相)约为78.37g,一级沉降单元的下部流出物(即络合物相)约62.64g;

[0082]

络合物相进入解析单元,在150℃下减压蒸馏30min,得到富芳烃相约25.99g,含有少量芳烃的再生络合剂相约36.65g;

[0083]

对上述再生络合剂相进一步除油处理,得到油相约1.81g(对该油相进行组分分析

测试,结果表明为芳烃);经计算,通过减压蒸馏可除去络合相中93.49%的芳烃相,通过减压蒸馏得到的再生络合剂相中的芳烃含量约为4.94%。

[0084]

以上对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1