一种低硫高能量密度的船舶燃料的制备方法

本发明属于燃油领域,具体涉及船舶燃油领域,更具体的涉及一种低硫高能量密度的船舶燃料的制备方法。

背景技术:

1、根据国际海事组织(imo)2020“限硫令”的生效,含硫不超过0.5%的船舶燃油(低硫船油)成为的船东的主流选择,但燃料费是船舶运输中主要成本,而低硫船油的价格远高于高硫船油,这无形中增加了船舶运输的成本。因此,如何低成本的制备低硫的船舶燃油对于船舶运输极为重要。

2、通过添加低硫的燃料可有效的降低船舶燃油(37.3mj/l)中的硫含量,其中添加含硫量低的固体燃料颗粒(超低硫煤(约为37.7mj/l,含硫量<0.5%)、低硫石油焦(约为40mj/l,含硫量<0.5%)、金刚烷(约为47.4mj/l,含硫量0)、金刚烷甲醇(约为47.4mj/l,含硫量0)、低硫半焦(约为51mj/l,含硫量<0.5%)、炭黑(57mj/l,含硫,含硫量0)、石墨(约为65mj/l,含硫量<0.05%))即可降低船舶燃油中硫含量,又可提升船舶燃油的能量密度。但碳固体颗粒在船油中由于船油的溶胀作用及重力作用,使得固体燃料颗粒沉降、进而其悬浮状态难于长时间维持,导致燃料的能量密度不一致,稳定性低,进而影响了燃料的正常使用。

3、中国专利cn 107267227 a(阿拉德服务有限公司,2017年实质审查)公开了燃油组合物和方法,将固体烃类材料或固体碳质材料与液体燃油通过混合制备成燃油。中国专利cn108203608b(北京三聚环保新材料股份有限公司,2020年授权)公开了一种提高油煤浆固含量的方法,将煤进行干燥脱水后,进行破碎后压制成型后,再次破碎后与油混合后制得高固含量油煤浆。综合上述两个专利均没有涉及到如何提高碳固体颗粒在液体燃油中的悬浮能力,也完全没有意识到稳定性问题。

4、因此,如何使得固体燃料颗粒稳定的悬浮于船舶燃油中是保持该类燃料的正常使用的关键。

5、为了解决以上问题,提出本发明。

技术实现思路

1、本发明公开一种低硫高能量密度的船舶燃料的制备方法,低硫高能量密度的船舶燃料中包括固体燃料颗粒。本发明利用预溶胀和超细研磨的方法对固体燃料颗粒进行处理,具体为,先将固体燃料颗粒与溶胀剂进行预溶胀,使得固体燃料颗粒在充分溶胀,变得疏松,且大孔结构增加,增加了应力点,有利于后续的超细研磨;然后将经过预溶胀的固体燃料颗粒与船油、分散剂、抗絮凝剂混合后,进行超细研磨,使固体燃料颗粒变成微纳米级固体燃料颗粒,进而消除了重力对其悬浮状态的影响。另一方面,分散剂和抗絮凝剂的使用还可以抑制颗粒间的团聚,从降低重力作用和减少团聚两方面,提高所述固体燃料颗粒在低硫高能量密度的船舶燃料中的保持悬浮的能力。本发明将该方法和效果应用于船舶燃料中,可以解决船舶燃料中的固体燃料颗粒沉降造成的船舶燃料稳定性低的问题。

2、本发明第一方面提供一种低硫高能量密度的船舶燃料的制备方法,低硫高能量密度的船舶燃料中包括固体燃料颗粒;

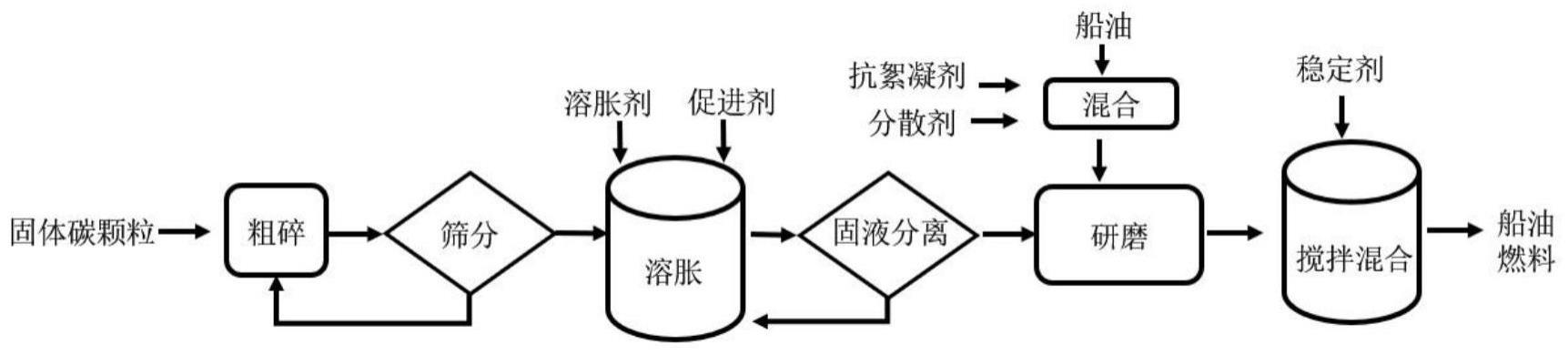

3、低硫高能量密度的船舶燃料的制备方法包括以下步骤:

4、(1)将固体燃料颗粒经粗碎破碎后,进行筛分获得具备一定粒径的粗碎颗粒,而不符合粒度要求的粗颗粒送回粗碎步骤;

5、(2)将粗碎颗粒与溶胀剂、促进剂按一定质量比例混合、搅拌处理一定时间后,获得预溶胀浆液;

6、(3)将预溶胀浆液进行固液分离,得到预溶胀颗粒及溶胀液;

7、(4)将船油与分散剂、抗絮凝剂按一定质量比例搅拌混合后,制得研磨船油;

8、(5)将预溶胀颗粒与研磨船油按一定质量比例混合、研磨一定的时间后制得研磨出料;

9、(6)将研磨出料与稳定剂按一定质量比例,搅拌一定时间后制得低硫高能量密度的船舶燃油。

10、优选地,步骤(3)中固液分离后得到的溶胀液可以作为下一次流程的溶胀循环液在步骤(2)中使用,也就是说,步骤(2)中,将粗碎颗粒与溶胀剂、促进剂、溶胀循环液按一定质量比例混合,其中粗碎颗粒:溶胀剂:促进剂:溶胀循环液=100:0~3000:0~100:0~3000。

11、优选地,步骤(1)中,所述固体燃料颗粒为煤炭、石油焦、半焦、金刚烷、金刚烷甲醇、炭黑、石墨或生物炭中的一种或多种;所述的一定粒径为20~500um。

12、优选地,步骤(2)中,所述的溶胀剂为四氢萘、四氯化氢、四氢呋喃、吡啶、甲醇、乙醇、甲苯、丙酮、丁酮、丙醛或乙醚中的一种或多种;所述的促进剂为正己烷、尿素、异丙醇、n-甲基吡咯烷酮、离子液体、氯苯、邻二氯苯、苯、二碳化硫、汽油、柴油、五氟苯腈、八氟甲苯、乙酸乙酯或n,n,n,n-四亚甲基二胺中的一种或多种;所述的一定质量比例为:粗碎颗粒:溶胀剂:促进剂=100:0~3000:0~100;所述的搅拌处理一定时间为30秒~7天。

13、优选地,步骤(3)中,所述的固液分离为旋流分离器或者过滤装置或者静置分层装置。只要是可以实现固液分离的任何装置和方法都适用。

14、优选地,步骤(4)中,所述的船油包括柴油、超低硫船油、低硫船油或高硫船油类所有船用燃料;所述的一定的质量比例为:船油:分散剂:抗絮凝剂=100:0.005~50:0.001~50;所述的搅拌时间为30秒~30分钟。

15、优选地,步骤(5)中,所述的一定质量比例为:预溶胀颗粒:研磨船油=100:50~3000;所述的研磨一定的时间为3秒~12小时;所述的分散剂为石蜡类、乙烯基脂、低分子蜡类、萘磺酸盐甲醛缩合物、木质素磺酸钠、聚丙烯酸、聚羧酸盐、腐殖酸类、聚烯烃类、松香类、聚氧乙烯类、聚醚类、辛胺、三辛胺、六偏磷酸钠、钛酸脂类、甜菜碱、壬基酚乙氧基硫酸类、烷基磺酸钠、脂肪醇醚硫酸钠、吐温、司盘、脂肪酸酯类、脂肪醇乙氧基或无机盐中的一种或多种;所述的抗絮凝剂为聚乙二醇、卵磷脂、淀粉、氢化蓖麻油、曲拉通、丙烯酰胺、聚苯乙烯磺酸盐、十二烷基苯磺酸钠、十二烷基三甲基氯化铵、十六烷三甲基氯化铵、tamol基、木质素磺酸盐、异基奈磺酸盐、琥铂酸二戊酯磺酸盐、离子液体或线性醇乙氧基中的一种或多种。

16、优选地,步骤(6)中,所述的稳定剂与研磨出料的质量比例为0.01~30:100;所述的稳定剂选自咪唑啉季盐、叔胺类化合物、烃基硫代甲基膦酸淀粉类、腐殖酸类、纤维素类、黄原胶、瓜尔胶、羟乙基纤维素、羟丙甲基纤维素、石蜡、硬脂酸或聚丙烯酰胺中的一种或多种;所述的搅拌一定时间为30秒-30分种。

17、本发明第二方面提供一种本发明第一方面所述的方法制备得到的低硫高能量密度的船舶燃料。

18、本发明第三方面提供一种提高低硫高能量密度的船舶燃料稳定性的方法,所述低硫高能量密度的船舶燃料中包括固体燃料颗粒,利用预溶胀和超细研磨的方法对固体燃料颗粒进行处理,以提高所述固体燃料颗粒在低硫高能量密度的船舶燃料中的保持悬浮的能力,以提高低硫高能量密度的船舶燃料稳定性。

19、优选地,利用预溶胀和超细研磨的方法对固体燃料颗粒进行处理为:先将固体燃料颗粒与溶胀剂进行预溶胀,使得固体燃料颗粒充分溶胀,变得疏松,且大孔结构增加,增加了应力点,有利于后续的超细研磨;然后将经过预溶胀的固体燃料颗粒与船油、分散剂、抗絮凝剂混合后,进行超细研磨,使固体燃料颗粒变成微纳米级固体燃料颗粒,进而消除了重力对其悬浮状态的影响。

20、本发明中之所以称其为超细研磨,可以研磨的程度更细,正是因为第一步预溶胀过程,使得固体燃料颗粒充分溶胀,变得疏松,且大孔结构增加,增加了应力点。

21、相对于现有技术,本发明具有以下有益效果:

22、1、本发明首次提出利用预溶胀和超细研磨的方法对固体燃料颗粒进行处理,已将固体燃料颗粒变成微纳米级固体燃料颗粒,进而消除了重力对其悬浮状态的影响。再此基础上,本发明将该方法和效果应用于船舶燃料中,所述低硫高能量密度的船舶燃料中包括固体燃料颗粒,利用预溶胀和超细研磨的方法对固体燃料颗粒进行处理,以提高所述固体燃料颗粒在低硫高能量密度的船舶燃料中的保持悬浮的能力,可以解决船舶燃料中的固体燃料颗粒沉降造成的船舶燃料稳定性低的问题。具体的,利用预溶胀和超细研磨的方法对固体燃料颗粒进行处理为:先将固体燃料颗粒与溶胀剂进行预溶胀,使得固体燃料颗粒在充分溶胀,变得疏松,且大孔结构增加,增加了应力点,有利于后续的超细研磨;然后将经过预溶胀的固体燃料颗粒与船油、分散剂、抗絮凝剂混合后,进行超细研磨,使固体燃料颗粒变成微纳米级固体燃料颗粒,消除了重力对其悬浮状态的影响。另一方面,分散剂和抗絮凝剂的使用还可以抑制颗粒间的团聚,从降低重力作用和减少团聚两方面进而提高所述固体燃料颗粒在低硫高能量密度的船舶燃料中的保持悬浮的能力。

23、2、本发明中预溶胀过程非常关键,先将固体燃料颗粒与溶胀剂进行预溶胀,使得固体燃料颗粒充分溶胀,变得疏松,且大孔结构增加,增加了应力点,有利于后续的超细研磨,从而使其可以研磨的更细,经此处理后的固体燃料颗粒在船油中进一步的溶胀作用小,且重力小,双重提高其悬浮能力。

24、3、在本发明优选地实施方案中,本发明具体提供了溶胀剂和研磨过程中的药剂(即分散剂、抗絮凝剂),对于最终的船油燃料稳定的提高很关键。

25、4、本发明接将固体燃料在燃料油中混合进行研磨,省略了固体燃料颗粒与水分离的步骤,制备工艺简单,易行。

- 还没有人留言评论。精彩留言会获得点赞!