一种用于防止干熄焦叠罐的控制系统的制作方法

1.本实用新型属于焦化领域,更具体地说,本实用新型涉及一种用于防止干熄焦叠罐的控制系统。

背景技术:

2.现如今,干熄焦系统在运行时,焦罐将红热焦炭放入干熄炉后,提升机将之下放至提升塔底,然后载有红热焦炭的焦罐再次被提升机提升去装焦,就因为该流程反复执行,操作司机对位时,时有发生误操作行为,提升机还没有将空焦罐放至提升塔底部,司机就错误将载有红热焦炭的焦罐提前对位至提升塔下,就导致了上部的空罐落座在下部焦罐上,两个焦罐、提升机底部钢结构、钢丝绳、部分电气设备等都有被烧坏的风险,生产被迫停止,而且如果处理不及时,现场水熄还会产生大量水煤气,经济损失巨大。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种用于防止干熄焦叠罐的控制系统,该系统也可减少经济损失,提升生产效率。

4.为了实现上述目的,本实用新型采取的技术方案为:包括用于装干熄焦的焦罐和用于提供焦罐提放空间的提升塔,包括中控模块、提升模块和检测模块,提升塔中设置有顶部待机位和底部停机位,用于提放焦罐的提升模块设置于提升塔的一侧,检测模块固定设置于提升塔的底部停机位;检测模块与中控模块的信号双向交流,中控模块与提升模块的信号双向交流,提升模块的信号输出端通过中控模块与检测模块的信号输入端连接。

5.本技术方案提供的一种用于防止干熄焦叠罐的控制系统,所述中控模块是由控制单元和报警单元组成,控制单元与所述提升模块信息双向交流,所述检测模块的信号输出端通过控制单元与报警单元的信号输入端连接;提升模块的信号输出端通过控制单元与检测模块的信号输入端连接。

6.本技术方案提供的一种用于防止干熄焦叠罐的控制系统,所述控制单元是由可编程逻辑控制器和限位开关组成,所述提升模块的信号输出端与限位开关的信号输入端连接,限位开关的通信串口通过设置电缆与可编程逻辑控制器的通信串口连接,可编程逻辑控制器与所述检测模块的信息双向交流,可编程逻辑控制器的信号输出端通过设置中间继电器与所述提升模块的信号输入端连接。

7.本技术方案提供的一种用于防止干熄焦叠罐的控制系统,所述报警单元是由一个警报灯和蜂鸣器组成,所述检测模块通过所述控制单元的信号输出端分别与所述警报灯和蜂鸣器的信号输入端连接。

8.本技术方案提供的一种用于防止干熄焦叠罐的控制系统,所述提升模块是一台提升机,提升机的底部固定设置在所述提升塔的一侧,提升机的提升端与所述焦罐的顶端相适应,提升机的信号输出端通过所述控制模块与所述检测模块的信号输入端连接。

9.本技术方案提供的一种用于防止干熄焦叠罐的控制系统,所述检测模块是由电机

车和压力传感器组成,电机车设置在所述提升塔的底部停机位中心且与所述提升模块的提放线路相对应,电机车的底部装设有压力传感器,电机车的电源输出端与压力传感器的电源输入端连接,所述提升模块信号输出端通过所述中控模块与电机车的电源启停信号端连接,压力传感器的信号输出端与所述中控模块的信号输入端连接,压力传感器设置的阀值为所述焦罐加上电机车的重力。

10.采用本技术方案,该系统具有较高的自动化程度,通过可编程逻辑控制器的编程控制,来防止提放焦罐时发生叠罐的情况,避免了叠罐而导致的电气设备损坏,减少了不必要的经济损失,该系统可大程度提升生产效率,生产连续性更好,减少了维修费用,此系统较大幅度的增加了经济效益,且减少人为操作,避免了误操作的偶然性,极大程度的提升了生产过程中的安全性。

11.以下将结合附图和实施例,对本实用新型进行较为详细的说明。

附图说明

12.下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

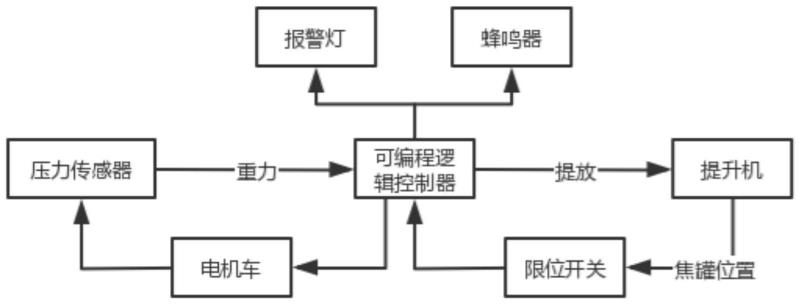

13.图1为本实用新型的系统流程示意图;

14.图2为本实用新型的系统具体流程示意图;

15.图3为本实用新型的提升模块和检测模块的工作示意图;

16.图中标记为:1、提升机;2、提升塔;21、顶部待机位;22、底部停机位;3、焦罐;4、电机车;5、压力传感器。

具体实施方式

17.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本实用新型的发明构思、技术方案有更完整、准确和深入的理解。

18.图1所示的一种用于防止干熄焦叠罐的控制系统,包括用于装干熄焦的焦罐3和用于提供焦罐3提放空间的提升塔2,包括中控模块、提升模块和检测模块,提升塔2中设置有顶部待机位21和底部停机位22,用于提放焦罐3的提升模块设置于提升塔2的一侧,检测模块固定设置于提升塔2的底部停机位22;检测模块与中控模块的信号双向交流,中控模块与提升模块的信号双向交流,提升模块的信号输出端通过中控模块与检测模块的信号输入端连接。

19.图2所示的,中控模块是由控制单元和报警单元组成,控制单元与提升模块信息双向交流,检测模块的信号输出端通过控制单元与报警单元的信号输入端连接;提升模块的信号输出端通过控制单元与检测模块的信号输入端连接。

20.控制单元是由可编程逻辑控制器和限位开关组成,提升模块的信号输出端与限位开关的信号输入端连接,限位开关的通信串口通过设置电缆与可编程逻辑控制器的通信串口连接,可编程逻辑控制器与检测模块的信息双向交流,可编程逻辑控制器的信号输出端通过设置中间继电器与提升模块的信号输入端连接。

21.报警单元是由一个警报灯和蜂鸣器组成,检测模块通过控制单元的信号输出端分

别与警报灯和蜂鸣器的信号输入端连接。

22.图3所示的,提升模块是一台提升机1,提升机1的底部固定设置在提升塔2的一侧,提升机1的提升端与焦罐3的顶端相适应,提升机1的信号输出端通过控制模块与检测模块的信号输入端连接。

23.检测模块是由电机车4和压力传感器5组成,电机车4设置在提升塔2的底部停机位22中心且与提升模块的提放线路相对应,电机车4的底部装设有压力传感器5,电机车4的电源输出端与压力传感器5的电源输入端连接,提升模块信号输出端通过中控模块与电机车4的电源启停信号端连接,压力传感器5的信号输出端与中控模块的信号输入端连接,压力传感器5设置的阀值为焦罐3加上电机车4的重力。

24.当提升机1开始工作,提升机1提放的焦罐3位于顶部待机位21,安装在顶部待机位21底部的限位开关收到信号,此时可编程逻辑控制器收到信号控制电机车4与压力传感器5的线路得电以控制压力传感器5开始工作,压力传感器5所测得的重力达到了空焦罐3加上电机车4的力,此时可编程逻辑控制器控制提升机1无法继续将焦罐3下放,焦罐3被移走,此时位于顶部待机位21的焦罐3可下方。

25.采用本技术方案,该系统具有较高的自动化程度,通过可编程逻辑控制器的编程控制,来防止提放焦罐3时发生叠罐的情况,避免了叠罐而导致的电气设备损坏,减少了不必要的经济损失,该系统可大程度提升生产效率,生产连续性更好,减少了维修费用,此系统较大幅度的增加了经济效益,且减少人为操作,避免了误操作的偶然性,极大程度的提升了生产过程中的安全性。

26.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1