一种天然气干式净化装置的制作方法

1.本实用新型涉及天然气处理技术领域,具体涉及一种天然气干式净化装置。

背景技术:

2.天然气作为相对清洁的能源,含有少量的硫化物,如无机硫h2s,以及有机硫:cos,cs2,硫醇,硫醚等,这些硫化物的存在使天然气作为燃料燃烧时,烟气中的二氧化硫无法达标。同时,硫化物的存在会生成腐蚀性物质,长期运输、贮存对于天然气管道有腐蚀损害。目前我国国标gb17820-2018已将一类天然气中硫含量规定在:h2s含量小于等于6mg/m3,总硫化物(以硫计)小于等于20mg/m3。在欧洲标准en 16726-2016以及德国标准dvgw g 260-2013中对于天然气中的相应硫含量也有相同或更高标准。

3.目前对于天然气脱硫净化的方法主要是以固体作为吸附剂的干法吸附法,和以液体作为吸附剂的溶剂吸收法,这两种吸附方式的特点为:结合物理吸附和化学反应,脱除天然气中的硫化物。上述两种天然气脱硫净化的方式各有利弊,如采用干法吸附(法),主要使用分子筛作为吸附剂时,分子筛有较强的吸附h2s能力,但其对于有机硫的吸附效果一般,在天然气中cos、cs2、硫醇等有机硫含量高时,无法做到净化后的天然气硫含量达标,其次,这类分子筛有较强的吸水性,在脱硫的同时须兼备更强的脱水功效,水分子会占有分子筛表面用来吸附h2s的微孔,影响分子筛对于h2s的吸附容量,水与h2s的共存亦会影响分子筛的再生性能。当采用溶剂吸收法时,一部分化学溶剂对于co2和h2s没有选择性,导致装填过多溶剂,降低经济效益,亦有一部分化学溶剂对于h2s有较强的选择吸附性,但对于cos,cs2、硫醇等有机硫的吸附能力较差,上述脱硫净化方式除了存在工艺上的弊端外,所述吸附剂主要由海外各大公司垄断,如uop,陶氏,巴斯夫等,选择以上净化方式经济效益差。

技术实现要素:

4.本实用新型解决的技术问题是将天然气中的硫化物采用干式可再生净化方式脱除,根据天然气净化工段装置特性,结合现有净化装置和工况,解决现有技术的问题,设置天然气干式净化装置,有效地同时脱除天然气中的有机硫,如cos、cs2、硫醇、硫醚等,以及无机硫h2s,使天然气中的硫化物含量达到《天然气》国家标准gb17820-2018中对于一类天然气中硫化物的含量要求,即h2s含量小于等于6mg/m3,总硫化物(以硫计)小于等于20mg/m3。

5.本实用新型技术路线如下:来自增压站的原料天然气,经重力分离器除杂,过滤分离器脱水、除烃液后,进入干式净化反应容器,经过(干式净化)反应容器内的改性吸附剂床层,原料天然气经(改性)吸附(剂)床层完成净化吸附,经过(改性)吸附(剂)床层的天然气中硫含量(以硫元素重量计)小于20mg/m3,h2s含量小于等于6mg/m3,满足国家标准要求,净天然气经粉尘过滤器处理后,可用作产品天然气供用户使用,当(改性)吸附(剂)床层达到饱和时,将饱和吸附剂所处反应容器切换至解析态,将净化后硫含量小于20mg/m3的洁净天然气或氮气加热,并使用此热解析气源通入反应容器内饱和的改性吸附剂床层,进行吸附

剂热解析再生,再生后的吸附剂经冷吹,静置后可循环利用,重复上述过程,含有硫化物的饱和再生气体在转化装置中经催化剂转化后,将有机硫转化为h2s,通入油气厂脱硫装置进行脱硫处理。

6.一种天然气干式净化装置,包括依次布置的重力分离器,过滤分离器,干式净化反应容器;所述干式净化反应容器中设置改性吸附剂床层,干式净化反应容器上侧连接粉尘过滤器,干式净化反应容器顶部连接换热装置,干式净化反应容器底部连接转化装置,所述转化装置中设置催化剂容器,所述的干式净化反应容器并联设置有多个,该多个干式净化反应容器在同一时间段一部分可为吸附状态、另一部分可为解析状态。

7.进一步的,所述的干式净化反应容器并联设置有2-12个。

8.再进一步的,所述装置各部件连接管道上均设置有阀门。

9.再进一步的,所述的干式净化反应容器包括并联设置的第一干式净化反应容器、第二干式净化反应容器共2个,所述的第一干式净化反应容器中设置有第一改性吸附剂床层,所述的第二干式净化反应容器中设置有第二改性吸附剂床层。

10.再进一步的,所述的第一干式净化反应容器中设置有多层第一改性吸附剂床层,所述的第二干式净化反应容器中设置有多层第二改性吸附剂床层;当干式净化反应容器处于吸附状态时,天然气原料气进入干式净化反应容器,由下而上通过改性吸附剂床层;当干式净化反应容器处于解析状态时,加热后的解析气源由上而下通过饱和的改性吸附剂床层。

11.再进一步的,所述干式净化反应容器可选用多种类型的反应容器,该反应容器包括轴向或径向固定床,进一步地,可选用立式或卧式反应容器,适应系统压降要求和现场场地限制。

12.再进一步的,所述干式净化反应容器内含有气体均布装置,可选地,气体均布装置为导流板,进一步地,使用瓷球填料支撑、固定改性吸附剂床层,这里,瓷球起一定的气体均布作用,使原料(天然)气及热解析(天然)气均匀地通过(改性)吸附剂床层。

13.再进一步的,所述改性吸附剂床层的改性吸附剂为改性分子筛、改性活性炭中的一种或两种组合。

14.优选地,所述改性吸附剂以3a型分子筛、4a型分子筛、5a型分子筛、13x型分子筛、rk-29分子筛、rk-33分子筛、椰壳活性炭、果壳活性炭、煤基活性炭、木质活性炭中的一种或几种为基底,并由碱金属、碱金属氧化物、过渡金属、过渡金属氧化物、稀土金属、贵金属中的一种或几种组合改性。

15.再进一步的,所述干式(净化)反应容器处于吸附状态时,原料天然气无需加压升温,直接通过(改性)吸附剂床层,所述干式(净化)反应容器处于解析状态时,解析(天然)气被加热至200至450℃,通过饱和(的)(改性)吸附剂床层,使饱和吸附剂热解析再生。解析过程可选用经过干式净化、硫含量小于20mg/m3的净天然气或氮气,经换热装置加热后,达到200至450℃,优选地,根据现场装置布置和热源,换热装置选用列管式换热器、板式换热器、电加热器、加热炉的一种或几种协同作用,进一步地,解析再生气在降压后输入(改性吸附剂)床层饱和的干式(净化)反应容器中。经过解析过程的饱和再生气通入转化装置中,通过催化剂氢解转化,饱和再生气中的cos、cs2与天然气中的h2经氢解催化剂转化,生成h2s,进一步地,将经过氢解转化的再生气输送至油气厂的脱硫装置处理。

16.上述的协助饱和再生气发生氢解转化的催化剂为硅铝土基、活性氧化铝基、活性炭基等基底材料中的一种或几种,通过浸渍,混合,涂覆等方式,搭载碱金属、碱土金属、稀土金属、贵金属等活性物质的一种或多种,进一步地,所述催化剂为柱状和蜂窝体中的一种或组合。

17.上述装置的净化工艺,包含以下步骤:

18.步骤一,来自增压站的原料天然气,经重力分离器除杂,经过滤分离器脱水,进入干式净化反应容器;

19.步骤二,经过初步除尘脱水处理的原料天然气进入干式净化反应容器,通过穿透干式净化反应容器内的改性吸附剂床层,经过固定的改性吸附剂床层净化吸附,脱除无机硫h2s,有机硫cos、cs2、硫醇、硫醚,将天然气中的h2s降至含量小于或等于6mg/m3,将总硫化物含量降至以硫计小于或等于20mg/m3,经干式净化反应容器脱硫净化的天然气输出至粉尘过滤器,从粉尘过滤器输出的净天然气作产品气供用户使用;

20.步骤三,当干式净化反应容器中的改性吸附剂床层的吸附剂达到饱和时,将此干式净化反应容器由吸附状态切换至解析状态,将经过步骤一、步骤二净化后的洁净天然气或氮气通过换热装置加热,将加热后的解析再生气源通入饱和的改性吸附剂床层的吸附剂,进行吸附剂热解析再生,向解析再生后的改性吸附剂床层通入常温的洁净天然气或氮气吹扫降温,将冷吹后的干式净化反应容器静置0.5~2小时后,切换至吸附状态;

21.步骤四,饱和再生气体通入转化装置中,饱和再生气中的大部分有机硫,包括cos、cs2通过催化转化,生成h2s,由转化装置输出的饱和再生气中含有大量的h2s以及极少量的cos,经转化的饱和再生气体送至油气厂的脱硫装置处理。

22.进一步的,一种天然气干式净化工艺,其特征在于,包含以下步骤:

23.第一步,使用300℃的700m3/h总硫化物含量以硫计小于20mg/m3洁净天然气对饱和的第一改性吸附剂床层的吸附剂以及第一干式净化反应容器进行加热升温,该过程共2.5小时;

24.第二步,使用300℃的100m3/h洁净天然气保持第一改性吸附剂床层温度,该过程共2.5小时;

25.第三步,关闭换热装置,向第一干式净化反应容器中通入常温35℃的700m3/h洁净天然气,对第一改性吸附剂床层降温吹扫,该过程共2.5小时;

26.第四步,停止通入第一干式净化反应容器的洁净天然气,使第一改性吸附剂床层静置0.5小时,通过上述共8小时的再生过程后,第一干式净化反应容器返回初始状态,第一改性吸附剂床层的改性吸附剂再生完成,可投入吸附状态使用。

27.再进一步的,当所述第一干式净化反应容器经过8小时吸附状态,第一干式净化反应容器的反应容器内的第一改性吸附剂床层吸附饱和时,将第一干式净化反应容器切换至解析状态,将第二干式净化反应容器切换至吸附状态,原料天然气10000m3/h气源进入重力分离器除去杂质,进入过滤分离器脱水以及酸性杂质形成干燥、无大颗粒杂质的气源进入第二干式净化反应容器,通过第二改性吸附剂床层脱除天然气气源中所含的硫化物,脱硫后的天然气进入粉尘过滤器除去从第二改性吸附剂床层中带出的粉尘,作为净天然气气源供用户使用;

28.当第一干式净化反应容器切换至解析状态,700m3/h总硫化物含量以硫计小于

20mg/m3洁净天然气气源进入换热装置),经加热至250~350℃,进入饱和的第一干式净化反应容器的第一改性吸附剂床层的吸附剂,吹扫、穿透第一改性吸附剂床层,使吸附剂床层热解析再生,饱和的解析气气源经第一干式净化反应容器底部排除,进入转化装置,通过氢解转化催化剂容器的床层,饱和解析气气源中的有机硫,包括cos、cs2通过氢解转化,与天然气解析气气源氢气反应,生成h2s,经过氢解转化的天然气解析气形成经转化的饱和再生气气源输送至油气厂脱硫装置处理。

29.本实用新型的技术效果:本实用新型是一种脱除天然气中h2s,cos,cs2,硫醇,硫醚的装置,本实用新型使得净天然气达到国家最新标准《天然气》gb17820-2018对于一类天然气硫化物含量要求,即h2s含量小于等于6mg/m3,总硫化物(以硫计)小于等于20mg/m3,通过本实用新型干式净化后的天然气可作产品气输送,供终端用户使用。

附图说明

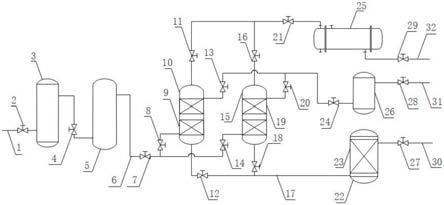

30.图1为本实用新型装置结构示意图;

31.上述附图中标号所示设备如下:

32.1.第一气源管道,2.第一阀,3.重力分离器,4.第二阀,5.过滤分离器,6.第二气源管道,7.第二阀,8.第三阀,9.第一改性吸附剂床层,10.第一干式净化反应容器,11.第四阀,12.第五阀,13.第六阀,14.第七阀,15.第二干式净化反应容器,16.第八阀,17.第三气源管道,18.第九阀,19.第二改性吸附剂床层,20.第十阀,21.第十一阀,22.转化装置,23.催化剂容器,24.第十二阀,25.换热装置,26.粉尘过滤器,27.第十三阀,28第十四阀,29.第十五阀,30.第四气源管道,31.第五气源管道,32.第六气源管道。

具体实施方式

33.所述实施例作为本实用新型一种诠释,不是本实用新型唯一实现方式,不作为对本实用新型实现方式和实现范围的限定,基于此实用新型基础的非创新性的工艺改进以及不改变主要设备和吸附剂的流程优化,都在本实用新型保护范围。

34.本实用新型的一种天然气干式净化装置,原料天然气通过增压站输送至重力分离器3,过滤分离器5,除杂、除水、除烃液后,进入干式净化反应容器,通过(干式净化)反应(容)器中装填的改性吸附剂床层,将原料天然气中的硫化物吸附净化,通过(改性吸附剂)床层净化的天然气经粉尘过滤器26除去原料天然气通过(改性)吸附剂床层带出的粉尘后,净天然气达到国家最新标准《天然气》gb17820-2018对于一类天然气硫化物含量要求,即h2s含量小于等于6mg/m3,总硫化物(以硫计)小于等于20mg/m3,通过本实用新型干式净化后的天然气可作产品气输送,供终端用户使用。

35.经过吸附饱和的改性吸附剂可进行热解析再生,通过加热、温度保持、冷吹、静置等步骤,使用洁净气源,如总硫含量小于20mg/m3的洁净天然气或氮气,对饱和吸附剂床层热解析再生,通过吸附剂床层的饱和再生解析气通过转化装置22中的催化剂转化后,饱和再生解析气中的有机硫转化为h2s,经上述氢解催化转化的饱和再生解析气通入油气厂脱硫装置进行脱硫处理。所使用的改性吸附剂以3a型分子筛、4a型分子筛、5a型分子筛、13x型分子筛、rk-29分子筛、rk-33分子筛、椰壳活性炭、果壳活性炭、煤基活性炭、木质活性炭中的一种或几种为基底,通过浸渍,混合,涂覆等方式,由碱金属、碱金属氧化物、过渡金属、过

渡金属氧化物、稀土金属、贵金属中的一种或几种组合改性制成。

36.具体的,本实用新型的一种天然气干式净化装置,包括重力分离器3,过滤分离器5,改性吸附剂,干式净化反应容器,转化装置25,催化剂,换热装置25,粉尘过滤器26。所述的干式净化反应容器为2至12个,并联设置,原料天然气可同时分流通过所有或部分干式净化反应容器,实现一部分(干式净化)反应容器处于吸附状态,一部分处于解析状态,干式净化反应容器有两种状态,即吸附状态和解析状态,干式净化反应容器可选择立式或卧式反应容器,适应系统压降和场地限制。所述(干式净化)反应容器处于吸附(状)态时,原料天然气不作升温加压处理,处于解析状态时,温度为200至450℃的净天然气或氮气解析气被加热至200至450℃,穿透饱和(改性)吸附剂,使吸附剂热解析再生,吸附剂再生后,温度为常温15至40℃的解析气穿透加热后的吸附剂,对(改性)吸附剂床层冷却吹扫,随后切断气源,常温吸附剂床层经静置后该干式净化反应容器可重新切换至吸附状态,净化原料天然气。

37.进一步的,所述解析(的)过程使用气源经换热装置25加热至200至450℃,所述换热装置25根据场地和厂区公辅介质布置,选用列管式换热器、板式换热器、电加热器、加热炉的一种或几种协同作用。

38.进一步的,解析再生气在降压后输入(改性吸附剂)床层饱和的干式(净化)反应容器中。所述解析再生气(或者叫再生解析气)中的有机硫通过转化装置22中的催化剂(置于催化剂容器23中)氢解转化,生成h2s,经催化转化后的气体输送至油气厂脱硫装置处理。所述的催化剂为柱状或蜂窝提中的一种或几种,(催化剂)基底为硅铝土、活性氧化铝、活性炭等(基底)材料中的一种或几种,且搭载碱金属、碱土金属、稀土金属、贵金属等活性物质的一种或多种。

39.基于上述装置的一种天然气干式净化工艺,包含以下步骤:

40.步骤一,原料天然气经增压站输出,通过重力分离器3、过滤分离器4完成除杂脱水,输送至干式净化反应容器。

41.步骤二,原料天然气穿透上述干式净化反应容器内的改性吸附剂床层,将原料气中的硫化物,如h2s、cos、cs2、硫醇、硫醚等脱除,通过粉尘过滤器26处理,使作为产品气的天然气中,硫含量达到h2s含量小于等于6mg/m3,总硫化物含量(以硫计)小于等于20mg/m3。

42.步骤三,当上述步骤进行过程中,所述(改性)吸附剂达到饱和时,将此(干式净化)反应容器由吸附状态切换至解析状态,经过步骤一,步骤二净化后的洁净天然气或氮气,通过换热装置25加热,热解析气穿透饱和的(改性)吸附剂床层,进行热解析吸附,解析后的(改性)吸附剂通过常温洁净天然气或氮气吹扫降温,经过冷吹扫过程的(干式净化)反应容器静置后切换至吸附状态。

43.步骤四,再生气源穿透(改性)吸附剂床层后,通入转化装置22中,饱和再生气体中的大部分有机硫通过催化转化,生成h2s,由转化装置22输出的含有大量h2s以及少量有机硫的再生气体输送至油气厂脱硫装置净化处理。

44.具体的,本实用新型的一种天然气干式净化装置,解决原料天然气脱除h2s,cos,cs2,硫醇,硫醚等硫化物的问题,在原料天然气输送装置后,通过设置重力分离器3,过滤分离器5,多个干式净化反应容器,通过改性吸附剂(床层)吸附作用,将天然气中硫化物脱除,净天然气经粉尘过滤器26处理后,作产品天然气使用,经换热装置25加热的洁净天然气可将饱和吸附剂解析,饱和解析气通过催化剂氢解催化,将有机硫转化为h2s,通入油气厂脱

硫装置处理,多个干式净化反应容器交替切换吸附状态和解析状态,通过本实用新型干式净化工艺处理的天然气可达到国家标准gb17820-2018中对于一类天然气中硫化物的含量要求,即h2s含量小于等于6mg/m3,总硫化物(以硫计)小于等于20mg/m3。

45.以下结合附图,通过对本实用新型的基础的实施例即2个干式净化反应容器(第一干式净化反应容器10、第二干式净化反应容器15)交替使用对本实用新型实施方式说明,实际上,根据原料天然气总量设置,可并联设置2到12个相同的干式(净化)反应容器,使天然气可以等分的通过其中一部分或全部反应容器,同时实现一部分干式净化反应容器处于吸附状态,一部分处于解析状态。

46.本实施例提供一种天然气干式净化装置:

47.来自增压站的压强为4500kpa,温度为35℃的原料天然气10000m3/h经过第一气源管道1经过第一阀2进入重力分离器3除去杂质,经过第二阀(门)4进入过滤分离器5脱水以及一定量的酸性杂质形成干燥、无大颗粒杂质的气源,天然气气源经过第二气源管道6通过第二阀7、第三阀8,进入第一干式净化反应容器10,通过第一改性吸附剂床层9脱除经过第二气源管道6天然气气源中所含的硫化物,脱硫后的天然气通过第六阀13、第十二阀24,进入粉尘过滤器26除去从第一改性吸附剂床层9中带出的粉尘,通过第十四阀28作为净天然气气源由第五气源管道31供用户使用。

48.上述过程进行时,第四阀11,第五阀12,第七阀14,第八阀16,第九阀18,第十阀20,第十一阀21,第十三阀27,第十五阀29处于关闭状态,原料天然气气源由第二气源管道6不通过第二干式净化反应容器15。

49.当上述第一干式净化反应容器10经过8小时吸附状态,第一干式净化反应容器10的(反应)容器内的第一改性吸附剂床层9吸附饱和时,将第一干式净化反应容器10切换至解析状态,将第二干式净化反应容器15切换至吸附状态,原料天然气10000m3/h气源由第一气源管道1经过第一阀2进入重力分离器3除去杂质,经过第二阀(门)4进入过滤分离器5脱水以及一定量的酸性杂质形成干燥、无大颗粒杂质的气源经过第二气源管道6,天然气气源由第二气源管道6通过第二阀7、第七阀14,进入第二干式净化反应容器15,通过第二改性吸附剂床层19脱除第二气源管道6中天然气气源中所含的硫化物,脱硫后的天然气通过第十阀20、第十二阀24,进入粉尘过滤器26除去从第二改性吸附剂床层19中带出的粉尘,通过第十四阀28作为第五气源管道31净天然气气源供用户使用。

50.当上述过程进行时,第三阀8,第六阀13,第六阀16,第九阀18处于关闭状态,其余阀门均处于打开状态,原料天然气气源由第二气源管道6不通过第一干式净化反应容器10。

51.当上述过程进行时,第一干式净化反应容器10切换至解析状态,700m3/h洁净天然气(总硫化物含量以硫计小于20mg/m3)气源由第六气源管道32经过第十五阀29进入换热装置25,经加热至250~350℃,通过第十一阀(门)21、第四阀(门)11,进入饱和的第一干式净化反应容器10的(第一改性吸附剂床层9的吸附剂),吹扫、穿透第一改性吸附剂床层9,使吸附剂床层热解析再生,饱和的解析气气源由第三气源管道17经反应容器(第一干式净化反应容器10)底部排除,通过第五阀(门)12,进入转化装置22,通过氢解转化催化剂容器23的床层,饱和解析气气源由第三气源管道17中的有机硫,如cos、cs2等通过氢解转化,与天然气解析气气源由第三气源管道17中的氢气反应,生成h2s,经过氢解转化的天然气解析气通过第十三阀(门)27,形成经转化的饱和再生气气源由第四气源管道30输送至油气厂脱硫装

置处理。

52.上述解析再生过程分为四步:

53.第一步,使用300℃的700m3/h洁净天然气(总硫化物含量以硫计小于20mg/m3)对饱和的第一改性吸附剂床层9(的吸附剂)以及第一干式净化反应容器10进行加热升温,该过程共2.5小时;

54.第二步,使用300℃的100m3/h洁净天然气保持吸附剂床层(第一改性吸附剂床层9)温度,该过程共2.5小时;

55.第三步,关闭换热装置25,向第一干式净化反应容器10中通入常温35℃的700m3/h洁净天然气,对床层(第一改性吸附剂床层9)降温吹扫,该过程共2.5小时;

56.第四步,停止通入第一干式净化反应容器10的洁净天然气,使床层(第一改性吸附剂床层9)静置0.5小时,通过上述共8小时的再生过程后,第一干式净化反应容器10返回初始状态,第一改性吸附剂床层9的改性吸附剂再生完成,可投入吸附状态使用。

57.上述吸附状态总长为8小时,解析状态总长为8小时,第一干式净化反应容器10,第二干式净化反应容器15每隔8小时切换一次工作状态,交替进行吸附和解析两种工作状态,切换时操作系统、阀组所需时间为30分钟。

58.上述第一改性吸附剂床层9,第二改性吸附剂床层19的改性吸附剂为以3a型分子筛、4a型分子筛、5a型分子筛、13x型分子筛、椰壳活性炭、煤基活性炭中的一种或几种为基底,由碱金属、碱金属氧化物、过渡金属、过渡金属氧化物中的一种或几种组合改性。

59.上述装填在转化装置22中的协助饱和再生气发生氢解转化的催化剂容器23的催化剂为活性氧化铝基,通过浸渍,涂覆的方式,搭载ni,cu,mo,ti,co,ag,fe等活性物质的一种或多种,进一步地,所述催化剂为蜂窝体中。

60.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1