一种焦炉煤气综合利用装置热能回收系统的制作方法

1.本实用新型属于煤化工技术领域,具体涉及一种焦炉煤气综合利用装置热能回收系统。

背景技术:

2.焦炉煤气是焦化装置在生产过程中副产的一种富含氢气的多组分气体,是炼焦过程的副产品,是一种良好的化工原料气,可用于制取天然气、甲醇、乙醇、液氨、氢气等多种不同的化工产品。例如,焦炉煤气通过气体压缩、tsa除杂、深度脱硫、分离提纯后可以得到液化天然气(lng),而且在生产过程中得到的驰放气富含氢气、氮气可直接用于生产合成氨产品,这种焦炉煤气生产lng联产合成氨的技术路线将焦炉煤气中的各种有效组分利用充分,且技术路线中的各单点工艺技术均成熟可靠,是目前焦炉煤气清洁利用的主要技术路线之一。

3.但是,现有的技术路线中,由于焦炉煤气的压缩热和精脱硫过程中的部分反应热未能有效利用,且反应路线中的装置自产蒸汽源较少、蒸汽消耗量大,导致焦炉煤气综合利用装置蒸汽供需不平衡、能耗较大。

技术实现要素:

4.针对现有技术中的缺陷和不足,本实用新型的目的在于,提供一种焦炉煤气综合利用装置热能回收系统,以解决现有技术中焦炉煤气压缩热和精脱硫过程中的反应热未能得到有效利用、装置蒸汽供需不平衡等技术问题。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种焦炉煤气综合利用装置热能回收系统,包括连接设置的tsa 吸附净化单元和焦炉煤气压缩单元,还包括与所述焦炉煤气压缩单元连接的焦炉煤气精脱硫单元;

7.所述tsa吸附净化单元用于脱除焦炉煤气中的杂质,并将得到的净化后焦炉煤气送入焦炉煤气压缩单元;

8.所述焦炉煤气压缩单元用于对送入的净化后焦炉煤气进行加压,并将加压得到的带压高温焦炉煤气送入焦炉煤气精脱硫单元;

9.所述焦炉煤气精脱硫单元用于带压焦炉煤气进行加氢脱硫和能量回收,得到净化气和工艺冷凝液;

10.所述焦炉煤气精脱硫单元包括气气换热器,所述气气换热器的第一输入端与焦炉煤气压缩单元的输出端相连,气气换热器的第一输出端连接预加氢反应器,所述预加氢反应器经一级加氢脱硫机构连接二级加氢脱硫机构;所述二级加氢脱硫机构的输出端连接气气换热器的第二输入端;所述气气换热器的第二输出端经多级冷却机构连接净化分离器。

11.本实用新型还具有以下技术特征:

12.具体的,所述tsa吸附净化单元包括多台并联连接设置的吸附塔。

13.更进一步的,所述一级加氢脱硫机构包括依次连接设置的一级废热锅炉、一级加

氢反应器和一级精脱硫塔,所述一级加氢反应器用于对带压焦炉煤气进行加氢反应,所述一级精脱硫塔用于在高温下脱除无机硫。

14.更进一步的,所述二级加氢脱硫机构包括依次连接设置的二级废热锅炉、二级加氢反应器和二级精脱硫塔,所述二级精脱硫塔的输出端连接连接气气换热器的第二输入端;所述二级加氢反应器用于对带压焦炉煤气中的有机硫进行加氢反应。

15.更进一步的,所述多级冷却机构用于对焦炉煤气精脱硫单元中的富裕反应热进行再利用,包括顺序连接设置的三级废热锅炉、除盐水预热器和净化气水冷器,所述二级精脱硫塔的输出端连接连接气气换热器的第二输入端。

16.更进一步的,所述一级废热锅炉、二级废热锅炉和三级废热锅炉上均设置有除氧水输入管道和蒸汽输出管道。

17.更进一步的,所述除盐水预热器上还连接有常温除盐水输入管道和高温除盐水输出管道。

18.更进一步的,所述净化气水冷器上还连接有循环冷却水输入管道和循环冷却水输出管道。

19.本实用新型与现有技术相比具有以下技术特点:

20.(1)本实用新型将焦炉煤气压缩单元产生的压缩热与焦炉煤气精脱硫单元产生的反应热进行耦合利用,并通过设置多级废热锅炉进行转化回收,得到副产的低压饱和蒸汽。

21.(2)本实用新型通过换热网络设计,对精脱硫单元副产的低压饱和蒸汽进行回收利用,从而有效解决了焦炉煤气综合利用装置自产蒸汽不平衡的问题,整体装置能耗降低。

22.(3)本实用新型结构简单,装配方便,可有效降低企业生产成本,值的推广。

附图说明

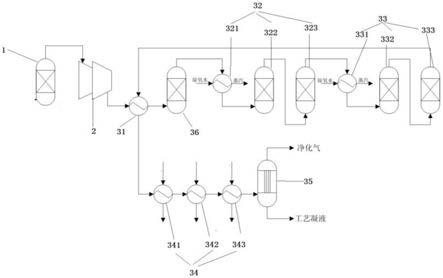

23.图1为本实用新型的结构示意图;

24.附图中各个标号含义:

25.1-tsa吸附净化单元,2-焦炉煤气压缩单元,3-焦炉煤气精脱硫单元,31-气气换热器,32-一级加氢脱硫机构,33-二级加氢脱硫机构, 34-多级冷却机构,35-净化分离器,36-预加氢反应器;321-一级废热锅炉,322-一级加氢反应器,323-一级精脱硫塔,331-二级废热锅炉,332-二级加氢反应器,333-二级精脱硫塔,341-三级废热锅炉,342

‑ꢀ

除盐水预热器,343-净化气水冷器。

具体实施方式

26.需要说明的是,本实用新型中的所有部件,如无特殊说明,全部采用现有技术中已知的部件。

27.本实用新型所用的术语“上”、“下”、“前”、“后”等指示的方位或位置关系仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“内”、“外”是指相应部件轮廓的内和外,不能将上述术语理解为对本实用新型的限制。

28.在本实用新型中,在未作相反说明的情况下,术语“安装”、“相连”、“连接”、“固定”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或成一体;可以是机械连接,

也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

29.实施例1

30.遵循上述技术方案,如图1所示,本实用新型公开了一种焦炉煤气综合利用装置热能回收系统,包括连接设置的tsa吸附净化单元1 和焦炉煤气压缩单元2,还包括与焦炉煤气压缩单元2连接的焦炉煤气精脱硫单元3;

31.tsa吸附净化单元1用于脱除焦炉煤气中的杂质,并将得到的净化后焦炉煤气送入焦炉煤气压缩单元2;在tsa吸附净化单元中,焦炉煤气通过焦炭、活性炭、硅胶等多种吸附剂的吸附、解析处理,得到的净化后焦炉煤气中的苯≤10ppm、萘≤5ppm、焦油≤10ppm、氨≤10ppm。

32.焦炉煤气压缩单元2用于对送入的净化后焦炉煤气进行加压,并将加压得到的带压高温焦炉煤气送入焦炉煤气精脱硫单元3;

33.本实施例中,焦炉煤气压缩单元2包括采用电机或汽轮机驱动的离心式多级压缩机组,净化后焦炉煤气经过焦炉煤气压缩单元2压缩后无需冷却直接送入焦炉煤气精脱硫单元3,送入焦炉煤气精脱硫单元3的焦炉煤气的压力为2.0~3.0mpa(g)、温度为100~130℃。

34.焦炉煤气精脱硫单元3用于带压焦炉煤气进行加氢脱硫和能量回收,得到净化气和工艺冷凝液。

35.焦炉煤气精脱硫单元3包括气气换热器31,气气换热器31的第一输入端与焦炉煤气压缩单元2的输出端相连,气气换热器31的第一输出端连接预加氢反应器36,预加氢反应器36经一级加氢脱硫机构32连接二级加氢脱硫机构33;二级加氢脱硫机构33的输出端连接气气换热器31的第二输入端;气气换热器31的第二输出端经多级冷却机构34连接净化分离器35。

36.其中,气气换热器31用于对带压的焦炉煤气进行进一步加热以达到预加氢反应器36中加氢反应催化剂的反应温度。

37.作为本实施例的一种优选方案,tsa吸附净化单元1包括多台并联连接设置的吸附塔。

38.作为本实施例的一种优选方案,一级加氢脱硫机构32包括依次连接设置的一级废热锅炉321、一级加氢反应器322和一级精脱硫塔 323,一级加氢反应器322用于对带压焦炉煤气进行加氢反应、一级精脱硫塔323用于在高温下脱除无机硫。

39.作为本实施例的一种优选方案,二级加氢脱硫机构33包括依次连接设置的二级废热锅炉331、二级加氢反应器332和二级精脱硫塔 333,二级精脱硫塔333的输出端连接连接气气换热器31的第二输入端,二级加氢反应器332用于对带压焦炉煤气中剩余的有机硫进行加氢反应,由于加氢反应是放热反应,在进行二次加氢反应的同时会释放出热量,然后,二级精脱硫塔333中生成的热蒸汽被送入气气换热器31,实现反应热的有效利用。

40.作为本实施例的一种优选方案,多级冷却机构34用于对焦炉煤气精脱硫单元3中的富裕反应热进行再利用,包括顺序连接设置的三级废热锅炉341、除盐水预热器342和净化气水冷器343,三级废热锅炉341的输入端连接气气换热器31的第二输出端,二级精脱硫

塔 333生成的热蒸汽中的反应热经气气换热器31与高压焦炉煤气的压缩热产生热交换,实现热量的回收利用后,再通过三级级废热锅炉 341加热除氧水产生蒸汽进行反应热的第二次回收利用,之后送入除盐水预热器342通过加热除盐水进行反应热的第三次回收利用,从而将焦炉煤气压缩热耦合带入精脱硫单元后,共同富余的热量通过换热网络多级回收利用,实现了热能的最大化回收。

41.作为本实施例的一种优选方案,一级废热锅炉321、二级废热锅炉331和三级废热锅炉341上均设置有除氧水输入管道和蒸汽输出管道。一级废热锅炉321、二级废热锅炉331和三级废热锅炉341均采取饱液式结构,可连续输出低压饱和蒸汽,低压蒸汽的产量为5~12t/h。

42.作为本实施例的一种优选方案,除盐水预热器342上还连接有除盐水输入管道和除盐水输出管道。

43.作为本实施例的一种优选方案,净化气水冷器343上还连接有循环冷却水输入管道和循环冷却水输出管道。

44.综上,预加氢反应器36、一级加氢反应器322和二级加氢反应器332用于多次对焦炉煤气中的有机硫杂质(硫醇、硫醚、二硫化碳、噻吩、吡啶等)进行加氢反应;一级废热锅炉321、二级废热锅炉331 和三级废热锅炉341用于将每一级加氢反应后的热量进行有效回收生产低压饱和蒸汽,一级精脱硫塔323和二级精脱硫塔333用于将加氢反应生成的h2s脱除干净。

45.本实用新型的工作过程如下:

46.自焦化装置输入的60000~70000nm3/h的焦炉煤气,经初压缩进入 tsa吸附净化工段,通过吸附塔中的焦炭、活性炭、硅胶等多种吸附剂将焦炉煤气中的苯、萘、焦油等杂质脱除至苯≤10ppm、萘≤5ppm、焦油≤10ppm、氨≤10ppm。再经离心压缩机压缩至2.0~3.0mpa(g),经压缩后的高温焦炉煤气(2.0~3.0mpa(g)、100~130℃、氧含量0.5~1%、有机硫含量200~300ppm)通过气气换热器31加热至280~360℃,进入预加氢反应器36中进行加氢反应,在预加氢反应器36中部分有机硫、氧气与氢气进行反应生成大量反应热,通过一级废热锅炉321进行部分热量回收后再次送入一级加氢反应器322中将难反应的有机硫进行加氢脱除并生成大量反应热,一级加氢后的焦炉煤气中90%的有机硫已转化为无机硫,通过一级精脱硫塔323中的中温氧化锌进行反应脱除,再通过二级废热锅炉331回收部分热量后送入二级加氢反应器332 中将剩余的有机硫全部加氢反应并生成部分反应热,然后再通过二级精脱硫塔333中的中温氧化锌进行反应脱除,将h2s脱除至0.1ppm,高温的净化气通过管道再送入气气换热器31中,通过加热进入预加氢反应器36的焦炉煤气来进行冷却,并通过三级废热锅炉341、除盐水预热器342等多级换热器进一步回收热能,最终经净化气水冷器343和净化气分离器35冷却至30~40℃并分离工艺凝液后,将得到的净化气,即深度净化后的焦炉煤气送下游工序。

47.在本实施例中,下游工序最终得到的产品是lng及液氨,下游工序包括用于对深度净化脱除有机硫的焦炉煤气采用循环脱碳液脱除二氧化碳杂质,并采用低压蒸汽加热常压富二氧化碳溶液进行溶液再生的焦炉煤气脱碳单元;用于对脱碳后的焦炉煤气进行低温、精馏分离,从而制取lng产品及氨合成原料气的焦炉煤气深冷液化单元;用于对深冷液化单元得到的富氢尾气进行氨合成化学反应,制取液氨产品,同时将驰放气送往焦化燃烧的焦

炉煤气氨合成单元,以及用于收集和分输全厂的蒸汽,以维持装置的蒸汽平衡的装置蒸汽管网。

48.本实施例的中精脱硫工段深度净化后的焦炉煤气总硫<0.1ppm,满足后续装置深冷液化和氨合成的要求。同时装置通过回收焦炉煤气的压缩热和精脱硫工段的加氢反应反应热,每小时可多回收低压饱和蒸汽8~10t/h,可有效的补充原装置中低压蒸汽不足的问题,并将富余的低压蒸汽作为一种副产品外供,增加装置的经济性。

49.本实用新型通过回收的低压蒸汽每年可多产生约512~640万元的经济价值,且装置不再需要外供低压蒸汽,技术路线整体的碳排放进一步降低,具有很高的经济效益和环境效益。

50.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1