润滑脂封入轴承的制作方法

本发明涉及封入有润滑脂组合物(以下也简称为“润滑脂”)的润滑脂封入轴承,特别是涉及用于机器人关节等工业用机械的润滑脂封入轴承。

背景技术:

1、在汽车等工业产品的生产线上,使用组装、焊接、涂装等各种工业用机器人。为了缩短以提高生产率为目的的节拍时间,有提高机器人的运动速度的倾向。机器人的动作不是连续旋转,而是断续的动作。加快该动作速度对于用于机器人臂的关节部等旋转部位的滚动轴承(以下,称为机器人关节用轴承)而言,每单位时间的停止-起动-运转-停止动作的切换次数增加,每次施加到滚动轴承的加速度和减速度变大,与此同时轴承产生的滑动变大。轴承产生的滑动容易在滚动体与滚道圈之间产生油膜破裂,在滚动体的表面以及内、外圈的滚道面上容易产生被称为微动磨损的局部磨损。在此,滚道圈是指内圈和外圈。

2、在专利文献1中,提出了从润滑脂的方面改善微动磨损的技术。在专利文献1中,将滚动体的材质设为陶瓷,在滚道圈的热处理中进行渗碳渗氮处理,作为封入轴承空间的润滑脂的增稠剂,使用脲化合物。由此,抑制滚动体的微小滑动,并且即使由于正反微动旋转的切换而使滚动体产生微小滑动,也能够形成充分的油膜,抑制滚动体与滚道圈之间的微动磨损。

3、在专利文献2中,为了防止微动磨损,提出了将作为增稠剂的特定结构的脲化合物与含有合成烃油作为基础油的非酯油配合而成的润滑脂。具体而言,在含有特定结构的脲化合物的同时,通过相对于基础油整体含有50质量%以上的40℃的动态粘度为20mm2/s以上且小于80mm2/s的合成烃油,由此防止了微动磨损。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2006-316850号公报

7、专利文献2:日本特开2002-180077号公报

8、非专利文献

9、非专利文献1:小岛肇著,“トライボロジスト”,第58卷,第11号,2013年,p.817-823

技术实现思路

1、发明要解决的课题

2、由于机器人的多个关节在断续地进行急加速或急减速的同时工作,因此在机器人的关节以高负荷负载径向载荷、轴向载荷、力矩载荷等。机器人关节用轴承要求高的旋转精度和定位精度,因此需要高刚性,使得即使承受高负荷也能维持轴承的形状,旋转轴不变。轴承的高刚性化通过对轴承的预压的负荷来实现,但由于滚道圈与滚动体以高面压接触,因此容易引起该接触部分的油膜破裂(润滑不良)。

3、另外,由于机器人进行精密的动作,有时以小的角度进行轴承的旋转方向向与正方向相反的方向变化的摆动运动。在轴承以较小的角度摆动运动的情况下,润滑脂也会从滚动体与滚道圈的接触部分被挤出,容易成为油膜破裂的状态。接触部分处的油膜破裂可能成为微动磨损的原因,因此机器人关节用轴承需要具有优异的耐微动磨损性。

4、在专利文献1记载的封入润滑脂的轴承中,将滚动体的材质设为陶瓷,对滚道圈进行渗碳渗氮处理,作为封入轴承空间的润滑脂而使用脲化合物,由此提高耐微动磨损性。但是,将滚动体的材质设为陶瓷,对滚道圈进行渗碳渗氮处理,由于陶瓷价格高,而且表面处理加工需要时间和加工费用等,因此成本高。

5、专利文献2记载的轴承使用脲化合物作为增稠剂,使润滑脂的混合稠度为220~280,流动性比较低。另外,在实施例中的微动磨损性评价中,将轴向载荷设为2450n(计算上的接触面压力:约1700mpa)。这与机器人关节用轴承通常承受的面压相比是比较低的面压。因此,在将该轴承作为机器人关节用轴承在高面压条件或摆动条件下使用时,由于润滑脂向滚动体与滚道圈的接触部分的流入性不足,有可能得不到充分的耐微动磨损性。

6、另外,机器人在各种用途中使用,有时也在洁净室内等清洁环境下使用。因此,要求机器人关节用轴承不污染周围,确保抑制被封入的润滑脂从轴承内部泄漏的密封性是重要的。

7、本发明是鉴于这样的情况而完成的,其目的在于,提供一种润滑脂封入轴承,其如在机器人关节中使用的情况那样,在伴随加减速而进行摆动运动的条件下使用,且耐微动磨损性和密封性优异。

8、解决课题的手段

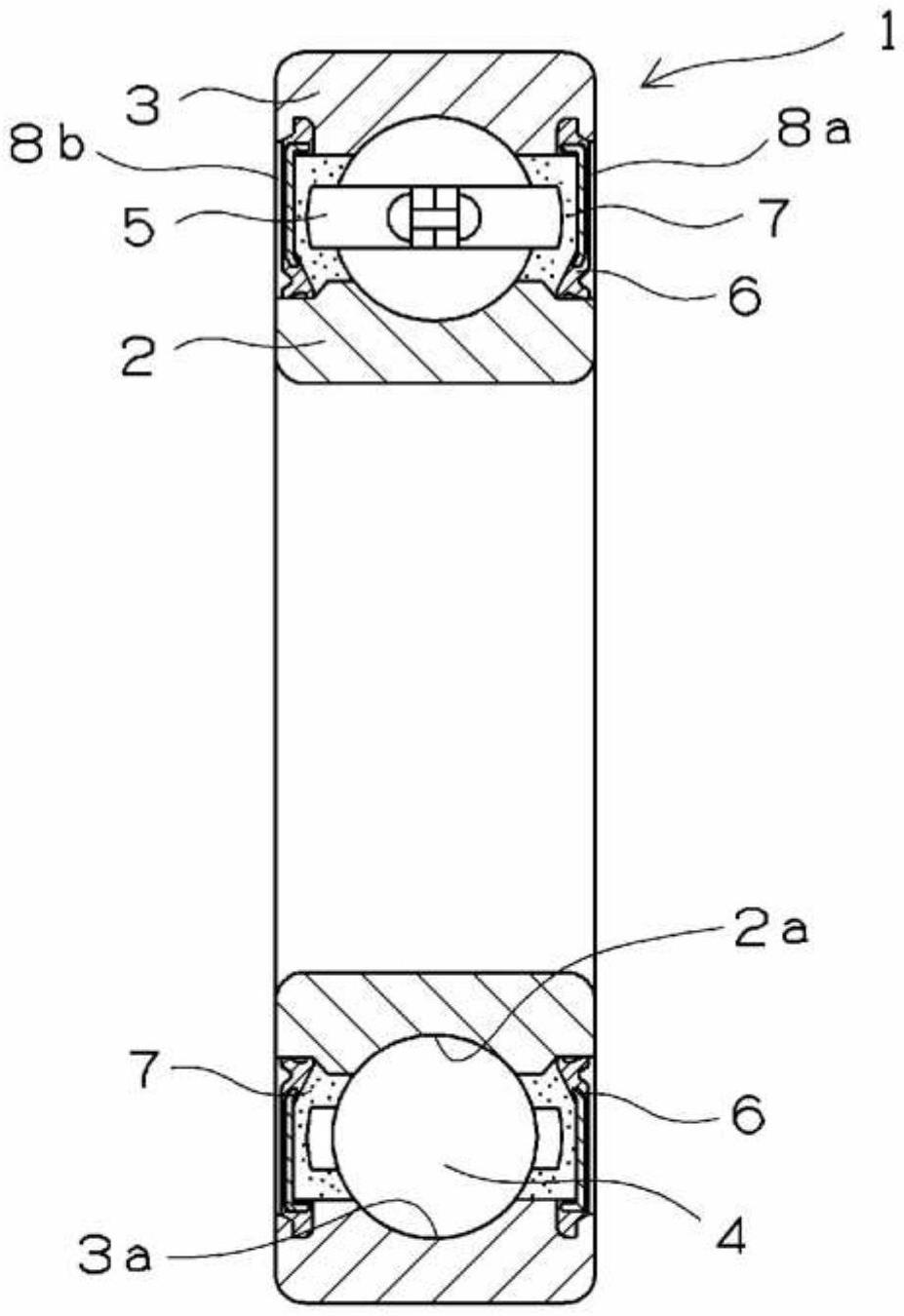

9、本发明的润滑脂封入轴承是具备作为滚道圈的内圈和外圈、介于该内圈和外圈之间的多个滚动体、以及封入该滚动体的周围的润滑脂组合物的润滑脂封入轴承,其特征在于,该轴承是伴随加减速轴承旋转方向发生变化而摆动的轴承,上述润滑脂组合物含有基础油和增稠剂,混合稠度为310以上,上述增稠剂为磺酸钙复合皂。

10、在此,“混合稠度”是指根据jis k 2220的60次混合稠度。

11、上述润滑脂封入轴承的特征在于,在上述滚道圈的最大接触面压力为2000mpa以上的高负荷条件且小于临界摆动角的条件下使用。

12、在此,“临界摆动角”是轴承的可实用的最小的摆动角,是指由轴承内部设计的主要包含在一列中的滚动体数决定的、能够得到额定寿命的最小的摆动角。使用图4说明轴承为角接触球轴承时的临界摆动角。图4是接触角α在角接触球轴承的径向上的简易截面图。在内圈摆动的情况下,临界摆动角由以下的关系表示。

13、临界摆动角=(360°/z)·(dpw/(dpw-dwcosα))

14、在上式中,z是指单列角接触球轴承20的每一列的滚动体即滚珠24的数量。在图4中,dpw表示滚珠24的节圆直径,dw表示滚珠24的直径,α表示接触角。予以说明,在外圈摆动的情况下,右边分母变为dpw+dwcosα。

15、另外,其特征在于,上述混合稠度为310~340。另外,其特征在于,上述基础油为矿物油或合成烃油。

16、另外,其特征在于,上述润滑脂封入轴承是角接触球轴承。另外,其特征在于,上述润滑脂封入轴承是机器人关节用轴承。

17、发明效果

18、本发明的润滑脂封入轴承是具备作为滚道圈的内圈和外圈、介于该内圈和外圈之间的多个滚动体、以及封入该滚动体的周围的润滑脂组合物、且伴随加减速轴承旋转方向发生变化而摆动的轴承,上述润滑脂组合物含有基础油和增稠剂,混合稠度为310以上,上述增稠剂为磺酸钙复合皂,因此,润滑脂向滚动体与滚道圈的接触部分(滚道面)的流入性良好,而且能够抑制轴承摆动时的混合稠度增大。因此,即使在如机器人关节用轴承那样伴随加减速而进行摆动运动的条件下使用的情况下,也能抑制微动磨损,耐微动磨损性优异,并且润滑脂泄漏得到抑制,密封性也优异。

19、另外,通过将增稠剂设为磺酸钙复合皂,能够在滚道面等上形成耐受高负荷的增稠剂膜,也可以应用于滚道圈的接触面压力高的用途。进而,由于不使用进行了特定表面处理的滚道圈和陶瓷制的滚动体,能够通过润滑脂的调整来提高耐微动磨损性等,因此还有助于轴承整体的低成本化。

20、另外,该润滑脂封入轴承在一般容易引起微动磨损、润滑脂泄漏的条件即滚道圈的最大接触面压力为2000mpa以上的高负荷条件且小于临界摆动角的条件下,也具有充分的耐微动磨损性和密封性。

21、另外,通过使润滑脂组合物的混合稠度为310~340,润滑脂的流动性被限制在规定的范围,密封性更优异。

- 还没有人留言评论。精彩留言会获得点赞!