流化床反应器和相关联的加氢热解方法与流程

背景技术:

1、随着对液体运输燃料的需求的增加、“易采石油”(可以容易地获取和回收的原油)的储量的减少以及对此类燃料的碳足迹的限制越来越多,开发以有效方式从替代来源生产液体运输燃料的途径变得越来越重要。

2、生物质提供可再生碳的来源并且是指来源于活的或死亡的生物体的生物材料,并且包括木质纤维素材料(例如,木材)、水生材料(例如,藻类、水生植物和海草),以及动物副产品和废物(例如,内脏、脂肪和污水污泥)。从生物质生产的液体运输燃料有时被称为生物燃料。因此,与石油衍生燃料相比,使用此类生物燃料可能实现更加可持续的co2排放。

3、然而,在常规的生物质热解,典型地在惰性气氛中进行的快速热解中,获得致密、酸性、反应性、液体生物油产物。该产物含有水、油和在该过程中形成的炭。因此,使用通过常规的热解生产的生物油存在几个缺点。这些缺点包括增加的化学反应性、水混溶性、高氧含量和产物的低热值。通常这些产物难以升级为可替代的液体烃燃料。

4、最近,已经公开了在生物质热解(即,加氢热解)中使用氢气。例如,已发现加氢热解方法诸如美国专利号8,492,600中所述的那些加氢热解方法克服了常规的快速热解方法的许多缺点,包括上述那些缺点。

5、生物质原料的加氢热解可以在包含流化床的反应器容器中进行。流化床一般包括固体颗粒诸如催化剂,这些固体颗粒被气流搅动和流化,气流向上行进穿过床并且在反应器的顶部处或附近离开床。

6、然而,现在已经认识到,当用于商业规模的生物质原料的加氢热解时,常规的流化床反应器可能存在各种缺点。例如,当以商业规模运作时,由于在反应器入口处所需的最低温度与在反应器出口处可允许的最高温度,反应器内的温度控制是主要关注的问题。也就是说,反应器入口温度一般需要保持在某一最低温度以上以防止反应器内的可操作性问题(例如,粘性材料的形成)并且获得期望的所得产物的合适的商业产率,而反应器出口温度需要保持在某一最高温度以下以获得催化剂稳定性和期望的所得产物的合适的产率。然而,当操作常规的流化床反应器使得满足最低反应器入口温度时,由在反应器内部发生的放热加氢脱氧反应产生的热量通常导致反应器出口温度远超过最高可允许温度,除非应用过量的骤冷气体或压载气体,这两者在经济上都是不期望的。

7、在将常规的流化床反应器用于生物质原料的加氢热解时,另一个问题涉及生物质原料在流化床反应器内的充分加热和分散。更具体地,在将生物质原料供应到流化床反应器的入口时,重要的是生物质被快速加热并且分散在存在于流化床中的催化剂中。否则,热解速率可能变得过低,从而降低期望的所得产物的产率。此外,在最坏的情况下,由于在反应器内形成粘性材料,因此可能出现可操作性问题。然而,常规的流化床反应器不提供在这种混合和分散不充分的情况下操纵生物质原料的混合和分散的能力。

技术实现思路

1、本公开提供了一种方法,该方法包括:

2、a)将生物质原料、包含氢气的流化气体和包含脱氧催化剂的催化剂再循环流供应到流化床反应器的混合区;

3、b)允许该生物质原料、该流化气体和该脱氧催化剂穿过该流化床反应器从该混合区向上移动到本体反应器区;

4、c)允许该生物质原料在该流化床反应器的该本体反应器区中在存在所述流化气体的情况下接触该脱氧催化剂,以产生包含至少一种不可冷凝气体、部分脱氧的加氢热解产物和炭的加氢热解反应器输出物;以及

5、d)从该本体反应器区取出所述脱氧催化剂中的至少一部分以形成该催化剂再循环流,该催化剂再循环流在步骤a)中被供应到该混合区。

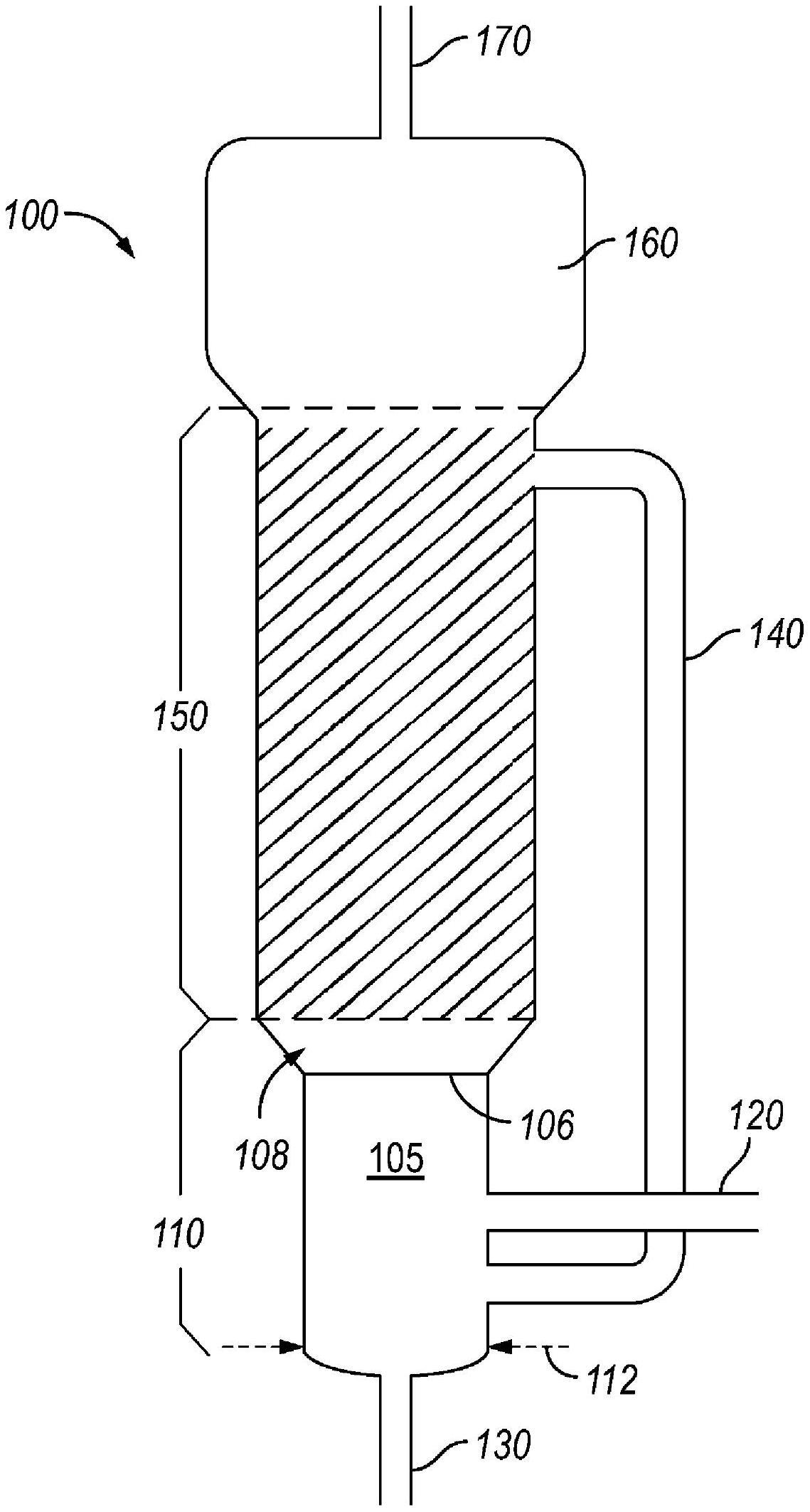

6、还提供了一种流化床反应器,该流化床反应器包括:

7、混合区、本体反应器区、流体地连接该混合区和该本体反应器区的一个或多个降液管,以及在该流化床反应器的顶部处的出口,该出口被构造成产生包含至少一种不可冷凝气体、部分脱氧的加氢热解产物和炭的加氢热解反应器输出物,

8、其中混合区包括:与生物质原料源流体地连接的一个或多个入口;与流化气体源流体地连接的一个或多个入口;以及用于流体地连接混合区和本体反应器区的一个或多个降液管的一个或多个出口的一个或多个入口;并且

9、其中本体反应器区被定位在混合区上方。

技术特征:

1.一种方法,所述方法包括:

2.根据权利要求1所述的方法,其中所述生物质原料包括城市固体废弃物。

3.根据权利要求1或2所述的方法,其中所述生物质原料包括木质纤维素材料。

4.根据权利要求1至3中任一项所述的方法,其中所述生物质原料在所述本体反应器区中在330℃至约500℃的范围内、优选地在约350℃至约480℃的范围内的温度下接触所述脱氧催化剂。

5.根据权利要求1至4中任一项所述的方法,其中所述生物质原料在所述本体反应器区中在0.50mpa至7.50mpa的范围内的压力下接触所述脱氧催化剂。

6.根据权利要求1至5中任一项所述的方法,其中穿过所述流化床反应器的所述流化气体的表观速度足以产生与鼓泡流化床一致的状态。

7.根据权利要求1至6中任一项所述的方法,其中穿过所述流化床反应器的所述流化气体的表观速度为约0.1m/s至约20m/s,优选地为0.2m/s至2.4m/s。

8.根据权利要求1至7中任一项所述的方法,其中所述混合区包括多于一个圆柱形容器。

9.根据权利要求1至8中任一项所述的方法,其中所述混合区占总反应器体积的约4%至约20%,优选地占所述总反应器体积的约10%至约20%。

10.根据权利要求1至9中任一项所述的方法,其中所述本体反应器区占所述总反应器体积的约80%至约96%,优选地占所述总反应器体积的约80%至约90%。

11.根据权利要求1至10中任一项所述的方法,其中所述生物质原料经由在不同轴向高度处的多于一个入口位置供应到所述混合区。

12.根据权利要求1至11中任一项所述的方法,所述方法还包括:

13.一种流化床反应器,所述流化床反应器包括:

14.根据权利要求13所述的反应器,其中所述混合区包括多于一个圆柱形容器。

15.根据权利要求13所述的反应器,其中所述混合区中的所述多于一个圆柱形容器中的每一个圆柱形容器包括:与生物质原料源流体地连接的一个或多个入口;与流化气体源流体地连接的一个或多个入口;以及用于流体地连接所述混合区和所述本体反应器区的所述一个或多个降液管的一个或多个出口的一个或多个入口。

16.根据权利要求13至15中任一项所述的反应器,其中所述混合区占总反应器体积的约4%至约20%,优选地占所述总反应器体积的约10%至约20%。

17.根据权利要求13至16中任一项所述的反应器,其中所述本体反应器区占所述总反应器体积的约80%至约96%,优选地占所述总反应器体积的约80%至约90%。

技术总结

本发明提供了一种方法,该方法包括a.)将生物质原料、具有氢气的流化气体和具有脱氧催化剂的催化剂再循环流供应到流化床反应器的混合区;b.)允许该生物质原料、该流化气体和该脱氧催化剂穿过该流化床反应器从该混合区向上移动到本体反应器区;c.)允许该生物质原料在该流化床反应器的该本体反应器区中在存在该流化气体的情况下接触该脱氧催化剂,以产生包含至少一种不可冷凝气体、部分脱氧的加氢热解产物和炭的加氢热解反应器输出物;以及d.)从该本体反应器区取出该脱氧催化剂的至少一部分以形成该催化剂再循环流,该催化剂再循环流在步骤a)中被供应到该混合区。

技术研发人员:P·休伊曾加

受保护的技术使用者:国际壳牌研究有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!