一种改性水性涂料及其制备方法和应用与流程

本发明涉及水性涂料,尤其是一种改性水性涂料及其制备方法和应用。

背景技术:

1、水性环氧涂料由于具有优异的附着力、耐中性盐雾性、耐溶剂等性能在工业防腐涂料领域具有举足轻重的地位。传统水性双组分环氧涂料的耐候性差,一般不能用作面漆在室外直接使用,这限制了环氧涂料的应用范围。一般提高双组分环氧涂料耐候性的方法为对其进行化学改性,在环氧分子上引入具有优异耐候性的基团,这虽提高了双组分环氧涂料的耐候性,但是同时其耐盐雾性能大幅下降,致使改性后的涂料很难在防腐要求高的重防腐领域应用,同时还有干燥时间长,建立硬度时间慢的缺点,使其满足不了现场快节奏的施工要求。

2、目前大都是通过对单组分环氧涂料进行改性,来提高水性环氧涂料的耐候性、耐盐雾性、耐溶剂性等性能。如专利cn105131778a公开了一种含有环氧-有机硅树脂改性的聚氨酯-丙烯酸水分散体的水性中涂漆,其是先制备得到有机硅改性的环氧树脂预聚体,然后将有机硅改性环氧树脂预聚体加入到含有丙烯酸单体、聚氨酯单体的体系中进行进一步聚合,得到一种具有交联网络结构的聚合物分散体。但是交联网络结构的存在,会导致涂料粘度升高,流平性差,涂膜不平整,涂膜与基底润湿效果差,固化成膜后,与基底的附着力会有所降低,为了保证涂料与基底的附着力,水性环氧涂料的耐候性、耐盐雾性和耐溶剂性等性能的提升有限。

3、此外,水性涂料由于水分的存在,在碳钢基材表面施工时容易产生闪锈,尤其是在焊缝部位,一般的解决方法为外加闪锈剂来抑制闪锈的产生,但是闪锈剂的加入会对漆膜的耐水性和耐盐雾性能产生负面影响,两者很难兼顾。

4、因此,需要提供一种同时具有很好的附着力、耐候性、耐盐雾性、耐溶剂性和抗闪锈性能的水性涂料。

技术实现思路

1、本技术的目的在于,克服现有的水性环氧涂料的附着力和耐候性、耐溶剂性、耐盐雾性、抗闪锈性无法同时兼顾的缺陷,提供一种改性水性涂料。本技术的涂料以有机硅杂化改性的环氧树脂为主体,用丙烯酸改性的聚氨酯树脂对其进行进一步混合改性,使涂料成膜后具有很好的附着力、耐候性、耐盐雾性、耐溶剂性;还添加了具有不同颗粒大小的空心玻璃微珠,可以显著提高涂料成膜后的力学强度,并与涂料体系中的防锈颜料共同作用提高涂料成膜后的抗闪锈性能。

2、本技术的另一目的在于,提供所述改性水性涂料的制备方法。

3、本技术的另一目的在于,提供所述改性水性涂料在制备集装箱、钢结构、机械设备、交通工具中的应用。

4、为实现上述目的,本技术采用如下技术方案:

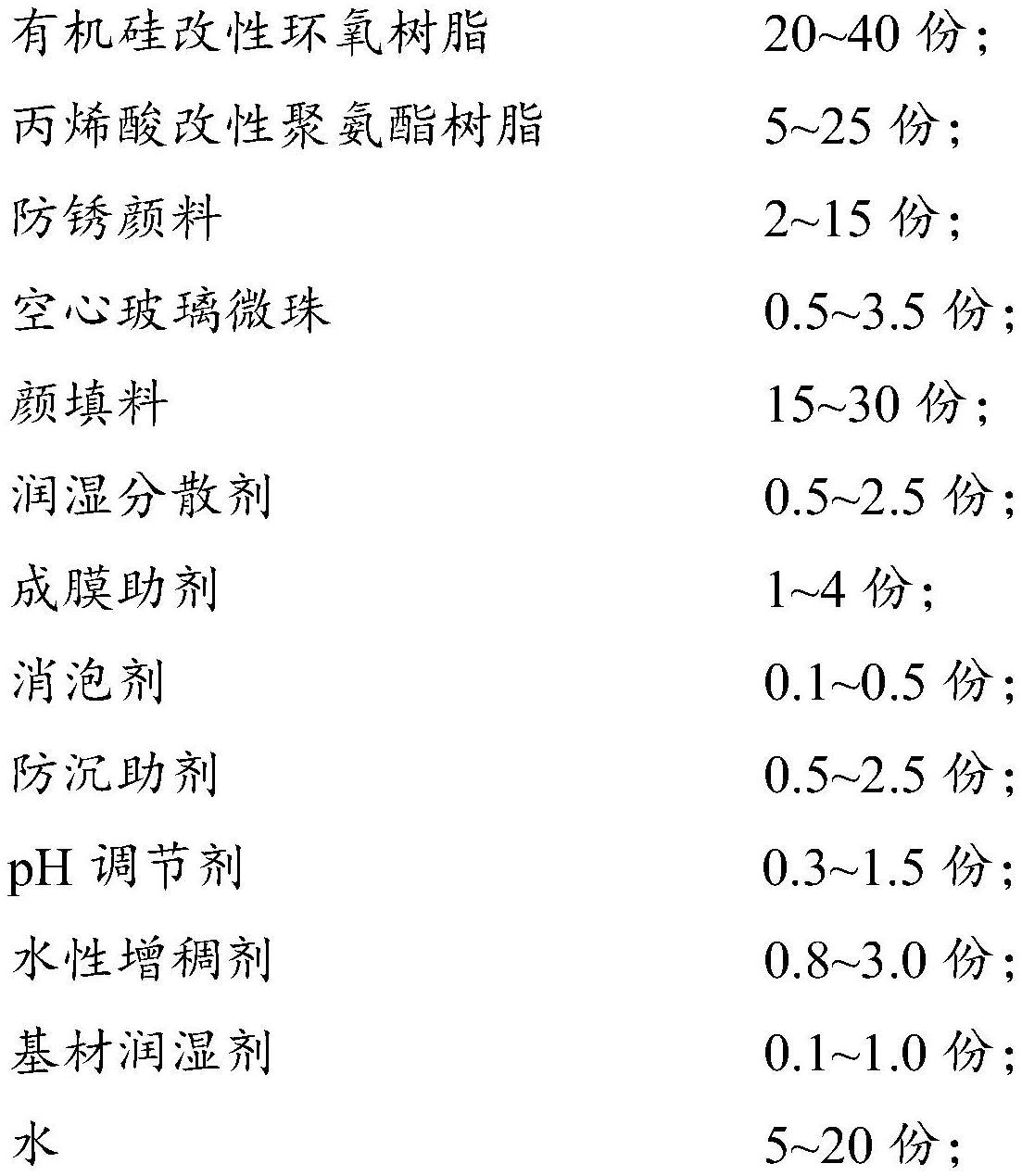

5、一种改性水性涂料,包括如下重量份的组分:

6、

7、其中,所述空心玻璃微珠的平均粒径d小于40μm,且所述空心玻璃微珠的d90/d50为1.5~3.0。

8、本技术的水性涂料是以有机硅杂化改性的环氧树脂为主体,用丙烯酸改性的聚氨酯树脂对其进行进一步混合改性,其中:环氧树脂具有高模量、高强度、粘附力强,成型收缩率低和耐化学性好等优点,利用环氧的羟基和环氧基参与反应,可以提高制备得到的膜的机械性能、耐水性和耐溶剂性等;有机硅化合物是一种特殊高分子化合物,它们兼具无机化合物和有机化合物的特性,具有耐低温、耐老化、憎水、耐有机溶剂,耐辐射等许多优异性能;丙烯酸具有较好的耐水性、耐候性;聚氨酯树脂具有很好的亲水性、优异的涂膜性能。

9、本技术的涂料在成膜过程中,有机硅杂化改性的环氧树脂和丙烯酸改性的聚氨酯树脂的分子之间不会相互穿插或形成交联网络结构,可以充分发挥环氧树脂与基底之间的附着力。因此,有机硅杂化改性的环氧树脂和丙烯酸改性的聚氨酯树脂共同作用,可以提高水性涂料所形成的膜的附着力、耐候性、耐盐雾性、耐溶剂性。

10、然而,有机硅杂化改性的环氧树脂和丙烯酸改性的聚氨酯树脂这两种基体树脂之间仅通过物理作用相互作用,成膜后,膜的力学强度(如硬度、断裂强度等)仍需进一步改善。本技术的申请人通过研究发现:如在本技术的涂料体系中加入具有不同颗粒大小的空心玻璃微珠,可以显著提高涂料成膜后的力学强度。部分大颗粒的空心玻璃微珠会在漂浮到涂料体系表面,有利于成膜后表面光泽度的提高;同时,在涂料体系中,小颗粒的空心玻璃微珠由于较大的比表面积,会吸附部分防锈颜料、颜填料等无机填料,而这些吸附在空心玻璃微珠表面的防锈颜料、颜填料等无机填料在干燥成膜过程中,可以借助空心玻璃微珠的“滚珠效应”在体系中具有优异的移动能力,将其均匀分布于膜表面,然后充分发挥填料的作用(例如防锈颜料的抗闪锈功能)。

11、需要说明的是,单个空心玻璃微珠是正球形结构,因此,直径可以明确表示单个空心玻璃微珠的粒径;由于本技术的涂料中添加的空心玻璃微珠为不同粒径大小的空心玻璃微珠形成的混合物,因此,选用d90和d50来表示所添加的空心玻璃微珠的大颗粒与小颗粒之间的分布关系。d90为空心玻璃微珠累计数量百分数达到90%时所对应的粒径,单位为μm;d50为空心玻璃微珠累计数量百分数达到50%时所对应的粒径,单位为μm。d90/d50表示空心玻璃微珠的大颗粒与小颗粒粒径的接近程度,d90/d50越小,表明大颗粒空心玻璃微珠的粒径与小颗粒空心玻璃微珠的粒径越接近。d90/d50在1.5~3.0范围内,涂料成膜后的附着力、耐候性、耐盐雾性、耐溶剂性均较好。

12、在本技术的实施方式中,所述有机硅改性环氧树脂的固含量≥55wt%;在25℃下的粘度为2000~15000cps;密度为1.0~1.3g/cm3;ph为6.0~10.0。选用该有机硅改性环氧树脂得到的漆膜还具有优异的防闪锈性能和快干性。

13、在本技术的实施方式中,所述丙烯酸改性聚氨酯树脂的固含量≥40wt%;在25℃下的粘度为10~2000cps;密度为1.0~1.3g/cm3;ph为6.0~10.0。选用该丙烯酸改性聚氨酯树脂得到的漆膜还具有优异的快干性。

14、在本技术的实施方式中,所述空心玻璃微珠还满足:1.5≤(dv95/dv50≤3.5。dv95为空心玻璃微珠累计体积百分数达到95%时所对应的粒径,单位为μm;dv50为空心玻璃微珠累计体积百分数达到10%时所对应的粒径,单位为μm;粒径分布(dv95/dv50值越大,表明大颗粒的空心玻璃微珠的占比较大,随着大颗粒的空心玻璃微珠的占比的增加,涂料成膜后的力学强度会降低,且吸附到小颗粒空心玻璃微珠上的防锈颜料、颜填料会相应减少,膜的抗闪锈性能也呈现降低的趋势;但是若小颗粒的空心玻璃微珠占比太大,则会导致涂料体系中空心玻璃微珠之间发生团聚,形成更大的聚集体而无法在成膜过程中迁移到膜表层发挥其作用。空心玻璃微珠的粒径分布在本技术的范围内,空心玻璃微珠在体系中分散均匀,涂料成膜后不仅具有优异的附着力、耐候性、耐盐雾性、耐溶剂性,还具有优异的抗闪锈性能。

15、在本技术的实施方式中,所述水性增稠剂包括纤维素、聚丙烯酸酯类有机物、聚氨酯类有机物、无机增稠剂中的至少一种。当所述水性增稠剂选自苏州鹏程材料科技有限公司的水性多功能增稠剂402(多种高性能有机物和无机物复配而成)时,制备得到的涂料在成膜后还具有更加优异的抗闪锈性能。

16、在本技术的实施方式中,所述防锈颜料包括磷酸锌、三聚磷酸铝、复合防锈颜料中的至少一种。防锈颜料的添加,可以显著提高涂料的防锈性能,提高涂料的耐候性。当所述防锈颜料为苏州鹏程材料科技有限公司的3502复合防锈颜料时,制备得到的涂料,成膜后还具有更加优异的抗闪锈性能。

17、在本技术的实施方式中,所述颜填料的平均粒径d<30μm。

18、在本技术的实施方式中,所述颜填料包括钛白粉、氧化铁、炭黑、滑石粉、云母粉、碳化硅、硫酸钡中的至少一种。

19、在本技术的实施方式中,所述润湿分散剂为含颜料亲和基团的高分子聚合物。分散剂是用来分散颜料的,分散剂需要和颜料有吸附力,因此分散剂的分子结构中需要有与颜料表面吸引力较强的基团,即与颜料“亲和”的基团。例如,如果是炭黑颜料,分散剂结构中就需要有芳香环、氨基等基团,与炭黑表面作用力较强;如果是有机颜料,大多数都是多环化合物,因此,分散剂结构中也需要芳香环等基团。带颜料亲和基团的分散剂可以更加紧密与颜料结合使分散体系更加稳定,这种结合是所谓锚式结合,带颜料亲和基团的分散剂一般选择性比较高,即蓝色的只能够用于蓝色,其余颜色使用相应的分散剂。本领域常规的润湿分散剂均可用于本技术中。本技术中,根据颜填料的具体选择,选择含有对应基团的润湿分散剂。

20、在本技术的实施方式中,所述成膜助剂包括醇醚、醇酯类溶剂中的至少一种。

21、在本技术的实施方式中,所述消泡剂包括有机硅消泡剂、醚类消泡剂、矿物油消泡剂中的至少一种。

22、在本技术的实施方式中,所述防沉助剂包括膨润土、气相法二氧化硅、纤维素中的至少一种。

23、在本技术的实施方式中,所述ph调节剂包括氨水、n,n-二甲基乙醇胺(dmea)、2-氨基-2-甲基-1-丙醇(例如安格斯公司的牌号为amp-95的多功能胺助剂)中的至少一种。

24、在本技术的实施方式中,所述基材润湿剂包括环氧乙烷加成物、聚醚有机硅类和非离子型氟碳聚合物类化合物。

25、本技术还保护上述改性水性涂料的制备方法,包括如下步骤:

26、s1.预分散

27、将部分有机硅改性环氧树脂、ph调节剂、润湿分散剂、消泡剂、防沉助剂、成膜助剂、部分水混合均匀,得到预分散液;

28、s2.制备浆料

29、向步骤s1得到的预分散液中加入防锈颜料、空心玻璃微珠、颜填料分散后,得到浆料;

30、s3.制备改性涂料

31、向步骤s2得到的浆料中加入丙烯酸改性聚氨酯树脂、剩余的有机硅改性环氧树脂、剩余的水,混合分散后,加入水性增稠剂分散后,即得到所述改性水性涂料。

32、步骤s1中环氧树脂的添加量,可以为涂料中环氧树脂总重量的1/4~1/2,进一步优选为1/3。

33、步骤s1中水的加入量,可以为涂料中所添加的水的总重量的2/3~3/4。

34、步骤s1中的混合速度为600~1500r/min;步骤s2中所述分散时,搅拌速度为1500~2500r/min,分散至均匀所用的时间在20~30min范围内;步骤s3中分散时,搅拌速度为600~2500r/min,分散至均匀所用的时间在20~30min。

35、上述改性水性涂料在制备集装箱、钢结构、机械设备、交通工具中的应用也在本技术的保护范围之内,所述改性水性涂料能作为底漆或底面合一漆广泛应用。

36、与现有技术相比,本技术的有益效果是:

37、本技术的涂料以有机硅杂化改性的环氧树脂为主体,用丙烯酸改性的聚氨酯树脂对其进行进一步混合改性,使涂料成膜后具有很好的附着力、耐候性、耐盐雾性、耐溶剂性;还添加了具有不同颗粒大小的空心玻璃微珠,可以显著提高涂料成膜后的力学强度,并与涂料体系中的防锈颜料共同作用提高涂料成膜后的抗闪锈性能。

- 还没有人留言评论。精彩留言会获得点赞!