生物质热转化制取合成气的系统及方法与流程

本发明涉及生物质能源利用,特别涉及一种生物质热转化制取合成气的系统及方法。

背景技术:

1、生物质主要是指农林业生产过程中除粮食、果实以外的秸秆、树木等木质纤维素(简称木质素)。利用生物质制取燃气、合成气、氢气、甲烷等可燃性气体是实现生物质增值利用的重要途经。目前生物质气体燃料制取途经包括固定床、流化床、气流床以及等离子和微波气化等方法,其中利用微波气化生物质的方法能够使能量迅速作用到生物质内部,从根源上克服常规加热存在的能量传递损耗,具有加热速率快、能量利用效率高以及热惯性小等优势,而且从产品的分布组成来看,气体产物具有更高浓度的氢气、一氧化碳、甲烷等可燃性组分,可直接或进一步处理用作合成气、氢气等化工原料和新能源,具有很好的应用前景。

2、现有的微波热解气化系统存在如下技术问题:在没有外源性反应性气体的作用下,仅依靠生物质自身的分解很难获得高产率的合成气;微波反应器中内外受热不均,热解效率有限;制取合成气过程中,微波热解、生物油气裂解重整和生物焦气化等过程叠加在一起,气体携带焦油难以脱净。除尘效果差;微波能耗较高,存在微波装机功率不足造成加热效率不高的情况。

3、中国专利申请cn105524662a公开了一种生物质微波热解气化制合成气的方法。该方案包括如下内容:送入料仓的生物质原料和催化剂进入微波热解反应器依次经过预热区、热解区、气化区和重整区,进行脱水、裂解、气化和重整反应,经过重整后的产物经气固分离,其中气体以及其中携带的少量焦油和焦炭在气体提升管内再次发生裂解反应,合成气由出口释放,气固分离得到的焦炭和灰分排出反应器。该方法虽然实现较高的生物质气化率,有效提升合成气产品品质,但并未解决微波能耗问题,反应器中部的温度无法保证。

4、因此,亟需一种既能显著提升产品气品质,又能解决微波能耗问题的生物质热转化制取合成气的系统及方法。

5、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种生物质热转化制取合成气的系统及方法,通过进料单元和微波热解单元既能显著提升气相产物品质,为获得最终更高品质的合成产品气创造更好的条件,又能解决微波能耗问题。

2、本发明的另一目的在于通过固态生物焦气化单元和气态挥发分裂解重整单元的共同作用进一步提高产品气品质。

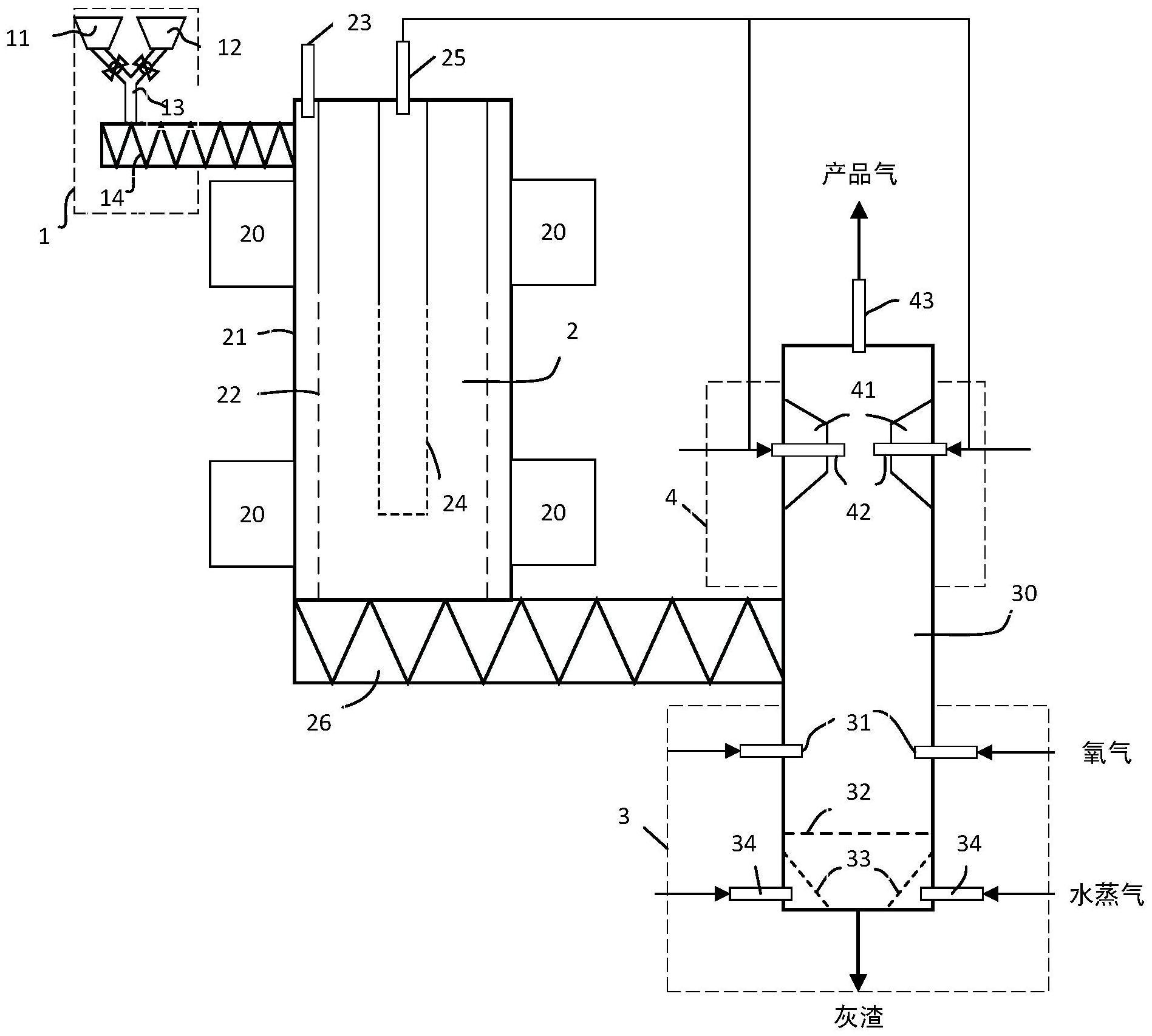

3、为实现上述目的,根据本发明的第一方面,本发明提供了一种生物质热转化制取合成气的系统,包括:进料单元,其提供两种不同尺径颗粒的生物质原料并交替供料;微波热解单元,其腔体为内、外套筒结构,两种生物质原料在内套筒中形成沿轴向交替分布的移动床层;氧气自内、外套筒之间的空间上部进入并在内筒中下部沿径向流动,在微波加热生物质原料的同时进行有氧热解,生成的气相产物自沿内套筒轴心延伸设置的气相通道流出。

4、进一步,上述技术方案中,进料单元可包括:平行双料仓,其内分别设有所述两种不同尺径颗粒的生物质原料;输料螺旋,其进口端通过y型管路分别与双料仓连通,出口端与微波热解单元的内套筒连通。

5、进一步,上述技术方案中,微波热解单元还包括微波发生器,其可设置在外套筒的筒壁外侧,并沿所述外套筒外壁周向方向均匀布置。

6、进一步,上述技术方案中,内套筒中下部的壁面可设有供氧气径向流出的氧气气孔;气相通道中下部壁面以及底部可设有气相产物气孔。

7、进一步,上述技术方案中,氧气气孔的壁面高度可以为内套筒整体高度的30%~60%,氧气气孔孔径为0.5~5mm;气相产物气孔的壁面高度可以为气相通道整体高度的1/3~2/3,气相产物气孔孔径为0.2~2mm,开孔率为10~30%。

8、进一步,上述技术方案中,微波热解单元生成的气相产物为气态挥发分,本发明的系统还包括:气态挥发分裂解重整单元,其设置在气流床上部且具有喉口结构,喉口区域设有沿气流床周向布置且沿径向延伸的喷嘴,喷嘴内设有多气路环形通道和旋流混合通道,用于通入氧气和水蒸气并对所述气态挥发分进行裂解重整。

9、进一步,上述技术方案中,多气路环形通道可包括:内环通道,其设置在最内侧并通入氧气;中环通道,其设置在内环通道的外侧并通入气态挥发分;外环通道,其设置在中环通道的外侧并通入水蒸气。

10、进一步,上述技术方案中,旋流混合通道可以设置为锥筒结构,锥筒斜面与底面夹角为20~70°。

11、本发明的系统还可包括:固态生物焦气化单元,其设置在气流床下部并通过生物焦输送螺旋接收来自微波热解单元腔体的固态生物焦;该固态生物焦气化单元设有通入氧气的燃烧区以及通入水蒸气的还原区;气化后的产物上升进入喉口区域进行二次反应后获得产品气。

12、进一步,上述技术方案中,燃烧区和还原区之间可设置炉排;该炉排下方、水蒸气入口的相应位置处设有倾斜布置的气体分布器。

13、根据本发明的第二方面,本发明提供了一种生物质热转化制取合成气的方法,包括如下步骤:a、将预处理后的两种不同尺径颗粒的生物质原料形成交替供料;b、在微波加热生物质原料的同时,通过径向流动的氧气进行有氧热解;c、将生成的气态挥发分从微波热解单元的内套筒沿轴心设置的气相通道导出。

14、进一步,上述技术方案中,步骤b可进一步包括:b1、径向流动的氧气与轴向向下移动的固相生物质原料形成错流用于气相产物的除尘;有氧热解为微波反应供热,产生的热量通过径向气流向轴心传递;b2、在微波场中形成大颗粒低温区和小颗粒高温区,小颗粒高温区率先热解产生油气,油气向气阻更小的大颗粒低温区流动,流动过程中油气中的重组分焦油冷凝并粘附在大颗粒低温区。

15、进一步,上述技术方案中,步骤a中的生物质原料可以为含有木质纤维素的物质;预处理可包括晾干、粉碎以及成型处理。

16、进一步,上述技术方案中,微波加热反应时间可以为5~20分钟,微波功率密度0.1×105~1×105w/m3;在有氧热解的参与下,内套筒的轴心区域温度可达到400~600℃,筒壁圆周区域温度可达到600~800℃;小颗粒高温区的温度高于大颗粒低温区50~100℃。

17、本发明的方法还可包括:d、将微波有氧热解产生的固态生物焦导入气化单元,在氧气和水蒸气的共同作用下,生成富含合成气的气相产物;e、将步骤c中生成的气态挥发分导入裂解重整单元,在喉口区域形成气态挥发分、氧气以及水蒸气的多气路旋流混合,进行一次反应;来自步骤d中生成的富含合成气的气相产物进入喉口区域并在高温状态下进行二次反应,获取合成气产品。

18、进一步,上述技术方案中,固态生物焦气化单元具有燃烧区和还原区,燃烧区温度为900~1200℃,还原区温度为800~1000℃;固态生物焦气化单元的反应时间为5~20分钟。

19、进一步,上述技术方案中,步骤e中的一次反应条件可以为:氧气流量0.5~5m3/h,水蒸气流量0.5~5m3/h;二次反应温度可以为1000~1200℃。

20、进一步,上述技术方案中,步骤e中的合成气产品富含氢气和一氧化碳,氢气与一氧化碳比值介于1.5~3.0之间;二氧化碳含量低于25%,焦油含量低于1mg/nm3,灰分含量不超过10mg/nm3,整个过程气体产率不低于2.5nm3/kg干基生物质。

21、与现有技术相比,本发明具有如下有益效果:

22、1)本发明通过向微波热解单元中通入氧气,实现有氧热解与微波加热相结合的方式供热,当微波场中通入氧气后,由于氧化反应为放热反应,能够为反应补充供热;同时,产生的热量被气流径向向轴心传递,强化了径向传热,特别对内套筒的轴心区域温度形成补强,也使整体床层的温度有所提升,促进了生物质的完全热解。既能显著降低微波能耗,又能强化气体径向流动过程的提质和生物焦的气化效率;同时相比于常规生物质气化技术,又能显著降低氧耗,提高气体产品的氢碳比和组分调控。

23、2)本发明采用大小颗粒交替送料的方式,形成微波热解单元中的双颗粒层分布,利用了微波对不同尺寸颗粒差异化加热特点,在微波场中形成了大颗粒低温区和小颗粒高温区,小颗粒高温区率先热解产生油气,而且这些油气更容易向气阻更小的大颗粒低温区流动,而大颗粒床层区域同步形成气体通道,最大限度降低热解气相产物流动阻力,避免了轻质组分破坏,实现对重质组分的选择性裂解;在流动过程中油气中的重组分焦油会冷凝而粘附在大颗粒低温区,而气流径向流动与固相物料轴向流动形成错流作用,起到气体除尘作用,能够更为有效地净化油气,能够显著提高油气品质和收率。

24、3)通过本发明的微波热解可以获取品质更高的气态挥发分,为后续生成更高品质的合成产品气创造条件。通过将微波热解、固态生物焦气化以及气态挥发分裂解重整等过程耦合集成,可以更为有效地脱除气体携带的焦油;气态挥发分裂解重整单元采用在喉口区域设置的具有多气路环形通道和旋流混合通道的喷嘴,既能保证气体混合均匀,同时可有效避免喷嘴堵塞。固态生物焦气化单元和气态挥发分裂解重整单元在气流床中的贯通设置可实现喉口区域的一次反应和二次反应,保证原料热值,进而实现获取高品质的合成产品气。

25、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!