一种脱除富氢碳循环高炉煤气中CO2的系统的制作方法

一种脱除富氢碳循环高炉煤气中co2的系统

技术领域

1.本发明涉及一种脱除富氢碳循环高炉煤气中co2的系统,属于高炉炼铁技术领域。

背景技术:

2.随着全球气候变暖问题的日益突出,减少co2排放成为全人类面临的挑战。 钢铁工业以碳冶金为主,生产过程中co2的排放量占全球co2排放总量的5%~6%,钢铁行业中co2的排放主要来源于炼铁高炉中焦炭和煤粉的化石燃料燃烧产生的煤气中,因此,co2的减排与高炉煤气的高效循环利用是紧密关联的,煤气的循环利用效率的提高,能够有效减少co2的排放量。

3.八钢作为中国宝武低碳冶金创新中心建设的宝山基地、八钢基地、湛江基地三大主要试验的碳减排核心基地,富氢碳循环高炉则成为实验冶金基地的平台。作为实验平台富氢碳循环高炉开展了风口喷吹还原煤气工业试验,随着还原煤气喷吹,富氢碳循环高炉炉况进一步稳定,与喷吹煤气前相比,在提高富氧的基础上,还原煤气喷吹量达到150nm3/t,降低燃料8%左右,其中焦比得到了进一步下降,减排效果明显,提高了成本竞争优势。

4.富氢碳循环高炉自循环煤气中还原煤气成分,与传统高炉煤气相比,该煤气的特点是:co+h2还原气氛比例高、n2少,有利于基于煤气自循环脱除co2的工艺流程技术措施实施,通过前期喷吹还原煤气的生产经验,富氢碳循环高炉喷吹自循环脱碳煤气技术将成为未来高炉碳减排的重要技术路径。

技术实现要素:

5.本发明的目的在于提供一种脱除富氢碳循环高炉煤气中co2的系统,可进一步发挥富氢碳循环高炉炉顶煤气的潜力,实现煤气的高效循环利用,将炉顶煤气脱除co2后再次喷入高炉替代焦炭和煤粉,进一步降低燃料消耗,降低吨铁成本,实现高炉碳减排。

6.本发明采用的技术方案是,一种脱除富氢碳循环高炉煤气中co2的系统,包括进气压缩机以及出气压缩机,富氢碳循环高炉的炉顶煤气依次通过除尘装置、水汽分离器以及调压阀组连接着进气压缩机,进气压缩机的出气端煤气出气压力为0.85mpa并与一个吸收塔的下部相连通,吸收塔内具有ncma溶液,吸收塔底部与常解塔上部相连通,常解塔下部与一个气提塔的顶部通过管路连通,常解塔底部分别通过管路连接着吸收塔中部以及气提塔上部,常解塔顶部依次通过再生气冷却器以及再生气分离器连接着co2收集器,co2收集器通过出气压缩机与脱碳煤气电加热装置相连通,脱碳煤气电加热装置的二氧化碳出气端分别连接着高炉炉身喷吹装置以及风口喷吹装置;气提塔底部还连接着再沸器,再沸器与蒸汽源相连通;气提塔底部还通过过滤器以及再生液管与吸收塔上部相连通,吸收塔顶部通过煤气出气管连接着脱碳煤气电加热装置,脱碳煤气电加热装置的煤气出气端分别连接着高炉炉身喷吹装置以及风口喷吹装置。

7.本发明的具体技术工艺技术路线如下:富氢碳循环高炉煤气与煤气化工技术相结合,富氢碳循环高炉炉顶产生的

120000nm3/h 的150-250℃高炉炉顶粗煤气经过除尘装置进行粗除尘和精细除尘,含尘处理后通过煤气洗涤脱水降温至45℃后进行调压,调整富氢碳循环高炉的炉顶压力。调压后的煤气通过压缩机加压到0.85mpa,之后进入吸收塔底部,在此用ncma溶液洗涤, 气体先在吸收塔下段用半贫液洗涤,大部分酸气被吸收,然后在吸收塔上段用再生后的冷的贫液洗涤,将净化气中的co2 含量降到1%以下,再经过净化汽分离器,除去气体中微量的ncma溶液后送往脱碳煤气电加热装置加热后,通过富氢碳循环高炉的风口装置和炉身装置进行喷吹。从吸收塔底出来的富液,进入常解塔顶部被来自气提塔顶部的蒸汽汽提。从常解塔顶部出来的气体在再生气冷却器中用水冷却到40℃,然后冷凝液在再生气分离器中分离,并返回常解塔顶部作为回流液,冷却后的co

2 进行储存,同时替代部分电加热装置的安保氮气。从常解塔底部出来的ncma 溶液分成两股:一部分的ncma 溶液循环到吸收塔中部(半贫液);另一部分ncma 溶液在溶液换热器中预热后送到气提塔顶部再生。再沸器的热量由低压蒸汽源提供,再生过的ncma 溶液(贫液)经冷却后送到吸收塔的上部进行再吸收。

8.本发明脱除二氧化碳的化工反应原理:烷基醇胺是从气体中脱除co2和h2s的主要方法,其中,醇胺溶液与h2s的反应是受气膜控制的瞬间质子传递反应,但与co2的反应机理则比较复杂。从化学观点来看,mdea等叔胺含有一个叔氮原子作为活性基团,这个溶液吸收co2仅生成碳酸氢盐,之后进行加热再生,它的蒸汽消耗较低。mdea等叔胺与co2反应途径如下:反应受(1)控制,反应(1)是co2水化反应,在25℃ 时反应速度常数koh=1041/mo1.s,[oh] =10-3 ~10

ꢀ‑

5mol。所以反应(3)是很慢的反应。当在叔胺溶液中加入少量的活化剂r1r2nh时,吸收co2的过程通过穿梭机理:co2从气相扩散至气液界面,进入液相侧液膜边界层,在液膜边界层co2遇上大量的co2和mdea及少量的活化剂。大部分的co2与活化剂发生快速反应,生成两性中间化合物,并继续向液相主体扩散,在液相主体中与mdea发生反应,将h转移给mdea,两性离子转化为氨基甲酸盐,氨基甲酸盐随即发生水解,coo-转化为hco2-。同时,活化剂得到还原又迅速回到界面处,继续吸收扩散过来的co2,这样活化剂成为co

2 的载体,从本质上加速了co

2 传质速度。吸收co

2 反应按下面的历程进行。

[0009]

式中,r1、r2为h、烷基或羟基等。

[0010]

此反应过程中涉及两个关键的参数:co2与醇胺的反应速率常数k1和氨基甲酸盐的稳定常数k2。决定k2大小的正是胺的空间位阻效应,由位阻胺生成的胺基甲酸酯极不稳定,使反应(5)进行得更彻底。但是,过大的位阻效应将不利于反应(4)的进行。ncma溶剂优选添加了特殊的活化剂,其r2为与n原子相连的c原子上至少带有一个支链的烷基,在吸收co2过程中不生成稳定的氨基甲酸盐,一方面可以加快吸收co2的速度,另一方面可以避免由于氨基甲酸盐所产生的再生能耗较大、吸收容量低以及腐蚀、降解等问题。

[0011]

1.本发明在全球冶金低碳实验平台富氢碳循环高炉首次使用,具有独有的创新性。富氢碳循环高炉煤气脱除co2,煤气得到综合利用是全氧富氢碳循环高炉炼铁技术的重大工艺突破,通过深入开展研究工作,设置实施工业化生产试验,具有向大型高炉推广的能力,对推动我国低碳冶金可持续发展具有引领作用。

[0012]

2. 以富氢碳循环高炉顶煤气来制取脱碳煤气用于高炉循环喷吹,可进一步发挥高炉顶煤气的潜力,实现煤气的高效循环利用,并可实现高炉煤气的co2减排,富氢高炉喷吹脱碳煤气技术将成为未来高炉碳减排的重要技术路径,具有十分重要的战略意义。以富氢碳循环高炉顶煤气制取还原气用于循环喷吹炼铁来调控全厂的煤气总平衡,从而增强了煤气的总体调控能力。

[0013]

3. co2净化度:根据工艺的需要,可以将co2脱除至《20

ꢀ×ꢀ

106 。可同时脱除硫化物:由于醇胺本是一种脱硫溶剂,因此脱碳时,可同时脱除硫化物,不增加设备、不增加能耗。硫化物中的硫化氢可脱至1

×

106 以下。溶液的吸收能力高:由于溶液的co2平衡溶解度为50~70l/l,其吸收能力可在15~70l/l范围内变动。热能耗低:由于吸收能力大,热能耗就低,溶剂损失少:由于本溶剂的蒸气分压低,常温下纯溶剂蒸气压《0.01mmhg(1.3pa),因此气体经冷却分离后的夹带量是比较少的。

[0014]

4.富氢碳循环高炉开展了风口喷吹还原煤气工业试验。随着还原煤气喷吹的投入,富氢碳循环高炉炉况进一步稳定,与喷吹煤气前相比,还原煤气喷吹量达到150nm3/t,降低燃料比40~45kg/t,其中焦比从398kg/t下降至385kg/t。顶煤气循环氧气高炉炼铁数学模型计算表明,喷吹脱碳煤气能提高喷煤量、降低焦比、提高生产效率。应用于2500m3高炉喷吹,可提升高炉技术经济指标,实现高炉低成本、低排放冶炼 ,对高炉进行还原气喷吹工业试验,将使2500m3高炉在现有基础上,可使喷煤、加湿、风温、富氧等指标得以持续优化,从而进一步降低焦比,节约燃料消耗,降低高炉生产的运行成本。并可实现高炉煤气的co2减排。

[0015]

实施本发明达到的有益效果:1)基于富氢碳循环高炉煤气的特点,本发明可有效脱除富氢碳循环高炉煤气中的co2获得优质喷吹还原气,脱除co2后,工艺生产的还原气品

质可使co达到65.9% co2达到1%以下,解吸气中co2达到》95.4%。2)还原气用于置换富氢碳循环高炉的焦炭及煤粉,置换比达到0.5-0.7kg/nm3,高炉焦比可降到300kg/t以下,具有较好的经济效益,且co2减排30%,效果显著。3)脱水后的解析气co2达到》99%,设置co2收集器,进行气体收集,可以替代氮气进行安保及惰化使用,循环利用。

[0016]

下面将结合附图对本发明作进一步详细的说明。

[0017]

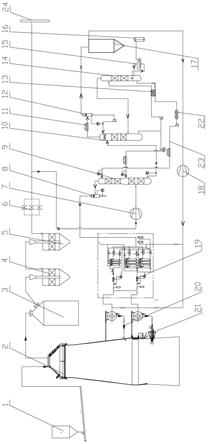

图1为本发明的连接结构示意图。

[0018]

图1中,1、加料装置。2、富氢碳循环高炉。3、煤气重力粗除尘装置。4、文氏精细除尘装置。5、文氏水汽分离器。6、调压阀组。7、进气压缩机。8、净化汽分离器。9、吸收塔。10、常解塔。11、再生气冷却器。12、再生气分离器。13、溶液换热器。14、气提塔。15、再沸器。16、蒸汽源。17、co2收集器。18、出气压缩机。19、脱碳煤气电加热装置。20、炉身喷吹装置。21、风口喷吹装置, 22、过滤器。23、再生液管。24、煤气管网。

具体实施方式

[0019]

一种脱除富氢碳循环高炉煤气中co2的系统,如图1所示,包括具有从富氢碳循环高炉2的炉顶装入原燃料的加料装置1,将原燃料加入富氢碳循环高炉内部,从风口鼓入氧气,产生炉顶煤气,富氢碳循环高炉2具有生产铁水的能力,作为副产品的煤气由炉顶引出,通过煤气重力粗除尘装置3进行粗除尘后含尘降至20g/nm3,再经过文氏精细除尘装置4将尘降至10mg/nm3,利用文氏水汽分离器5脱水稳定降温至40℃,通过调压阀组6稳定炉顶压力,同时调整输出煤气压力至10kpa左右引出2路,一路进入煤气管网24,另一路由煤气输出管引出进入进气压缩机7,调压后的煤气通过压缩机7加压到0.85mpa,进气压缩机7的气体输出端与吸收塔9的下部相连,吸收塔9的顶部通过一台净化气分离器8与脱碳煤气电加热装置19的入口煤气管道相连通;吸收塔9的底部设置着出液管,该出液管与常解塔10的上部相连。常解塔10的顶端通过一台再生冷却器11以及再生气分离器12与co2收集器17相连通。再生气分离器12的底端设置着与常解塔10上端相连的回流管;常解塔10的底部连接着两根出液管,其中一根主出液管通过一台冷却器与吸收塔9的中部相连通,另一根副出液管通过溶液换热器13与气提塔14的上部相连通,气提塔14的顶部再生蒸汽输气管与常解塔10中部相连通;气提塔14下部分别连接着再沸器15以及再生液管23,再沸器15与蒸气源16相连通,再生液管23通过所述的溶液换热器13以及过滤器22与吸收塔9的上端相连通。

[0020]

本发明中脱除co2后的煤气通过脱碳煤气电加热装置19加热后由炉身喷吹装置20和风口喷吹装置21分别喷入炉身下部和炉缸区域。解析气co2通过co2收集器17,进行气体收集,利用出气压缩机18加压后,循环至脱碳煤气电加热装置19、炉身喷吹装置20和风口喷吹装置21处做阀门的驱动或替代氮气进行安保及惰化使用。

[0021]

实施例:本发明一种脱除富氢碳循环高炉煤气中co2的系统顶煤气输出量约12万nm3/h。炉顶煤气自循环脱除co2喷吹入炉,替代化石燃料焦炭和煤粉,降低燃料消耗,实现高炉碳减排,具体实施例如下:1)顶煤气成分(体积v%)

2)吸收塔工艺操作参数:3)再生塔工艺操作参数:4)操作气体流量组成:

高炉喷吹操作参数:顶煤气量:120000nm3/h;喷吹自循环脱碳煤气510n m3/t,补充气量喷吹欧冶炉脱碳煤气和焦炉煤气量: 320 nm3/t。产量:1700t/d;利用系数4.5;氧量: 30000nm3/h;顶压200-230kpa;风温: 0℃;焦比:由300kg/t;煤比0kg/t;鼓风含氧量99.9%,风口煤气温度≮1150℃,炉身煤气温度≮950℃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1