一种稳定40公斤试验焦炉冶炼稳定性的操作方法与流程

1.本发明涉及试验焦炉冶炼焦炭的过程,尤其涉及一种稳定40公斤试验焦炉冶炼稳定性的操作方法。

背景技术:

2.焦炭的热态性能(cri、csr)已成为炼焦煤及焦炭质量的管控最重要的质量指标,包钢已将炼焦煤热反应后强度(csr)作为炼焦煤验收质量的重要指标之一,成为炼焦煤质量管控的核心指标,该指标准确及时检测的基础是炼焦用煤在试验焦炉内规范合格的冶炼为焦炭。因此,试验焦炉在炼焦煤质量管控以及资源优化中彰显出愈来愈重要的作用。在配煤炼焦方案的制定中小焦炉试验是核心,只有使用小焦炉试验才能有效判断配煤方案的趋势与优劣,进而确定最佳炼焦配煤技术方案。小焦炉试验的关键在于试验焦炉焦炭的冶炼。

3.40kg试验焦炉是现代配煤炼焦试验新近发展的试验焦炉,得到炼焦行业一致性的认同,其主要优势在于装煤量适中,数据相关性较好,成为配煤炼焦试验最主要、应用最广泛的炉型。原操作过程实施困难,安全隐患突出,检测数据异常失真。分析原因后,其症结在于核心操作要素试验焦炉操作升温控制程序不合理,装炉试验铁箱设计存在缺陷,同时在重要的试样制备、装炉环节规范化操作规程与技术要求不完善等问题。对于原操作升温曲线控制程序存在弊端主要突出体现在三个方面,一是800℃恒温10min时间太短,40kg试验焦炉为下开口装炉,铁箱装炉过程复杂,操作精度要求高,10min时间难以完成装炉过程;更为致命的是800℃开始装炉炼焦试验,当10min内完不成装炉过程,而此时由于炉门开启碳化室内温度持续降低,该程序将启动返回程序,重新回到第三段升温,造成了炼焦试验升温过程的紊乱,对试验数据造成了极大的影响。在装炉操作过程中,员工为了抢时间,而装炉过程铁箱装煤量较多且在高空,如此忙乱中容易造成安全事故,同时装炉时装煤铁箱与试验焦炉炭化室对准位置精度要求很高,忙乱中炉门对位不准致使铁箱磕碰碳化室,严重损坏试验焦炉炉体,缩短使用寿命。二是,升温程序不符合冶金焦炭冶炼规律,原操作升温曲线控制程序为七段升温曲线室温至200℃升温时间120min、200℃至500℃升温时间60min、500℃至800℃升温时间60min、800℃恒温10min、800℃至920℃升温时间60min、920℃至1080℃升温时间450min、1080℃恒温690min。特别是第六段半焦转变为焦炭成熟关键过程,升温速度较快;第七段升温控制程序 1080℃恒温690min,焦炭冶炼时间长;如此升温控制程序,致使焦炭过火,挥发份低,焦炭易碎,反应后强度低,不能客观真实的反映炼焦煤的性能指标,这对于配煤炼焦生产以及焦炭质量的管控直至高炉炼铁的稳定生产都将将产生一系列重大的负面影响。三是,由于操作程序方法造成试验焦炉炉膛温度变化频繁且剧烈,同时高温时间长,对炉体造成很大的伤害,缩短了炉体的使用寿命。

4.炼焦器具试验铁箱在炼焦发生膨胀时,对炉膛造成损毁且容易发生炉膛与铁箱之间的卡堵现象,造成出炉的困难,存在着的试验焦炉炉膛膨胀受损及安全不确定性。

5.从图4和5分析来看,40kg试验焦炉较20kg试验焦炉机械强度(m40、 m10)和热态性能(cri、csr)均偏低,从炼焦理论分析,出现此种状态是不合理的,40kg试验焦炉由于装煤

量大,煤料堆密度高于20kg试验焦炉,冶炼过程更接近于工业焦炉,因此,焦炭性能指标绝对高于20kg试验焦炉,这在炼焦行业已是一种共识,也得到了充足的炼焦实践论证。

技术实现要素:

6.为了解决上述技术问题,本发明的目的是提供一种稳定40公斤试验焦炉冶炼稳定性的操作方法。

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明一种稳定40公斤试验焦炉冶炼稳定性的操作方法,包括:

9.1)通过plc程序研究与设计和40kg试验焦炉仪表控制柜电器元件的技术改造,将原程序“800℃恒温10min装炉”改为“800℃程序恒温时间无限长、装炉后升温仪表控制柜增设升温启动按钮”;将原程序的七段升温优化改进为八段升温、升温速率及时间的改进与优化、升温过程电流开度的改进与优化,具体优化后试验焦炉升温曲线如下表:

10.升温段数升温控制(℃)升温时间(min)电流开度(%)1段室温-200120602段200-40060703段400-60060804段600-80060955段800灵活可控806段800-8751501007段875-10507001008段105080100

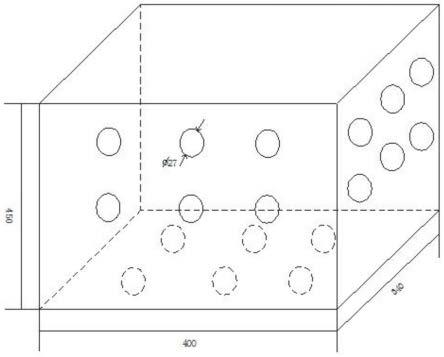

11.2)学合理设计试验铁箱的疏气孔数量及直径尺寸

12.疏气孔设计在试验铁箱的正面、后面、左面、右面及底面五个面,每一个侧面均匀分布两行三列六个孔,直径为25-30mm。

13.进一步的,疏气孔直径为27mm。

14.进一步的,所述试验铁箱的尺寸为:长400mm,宽340mm,高450mm。

15.与现有技术相比,本发明的有益技术效果:

16.本发明的方法实施后40kg试验焦炉升温曲线控制程序科学严谨、应用性强,提高了数据检测分析数据的准确性、科学性,对准确判断煤种的性质具有重要作用。该先进操作法的制定与实施,极大地提高了炼焦煤性质的准确判断与界定,同时会提高配煤的准确性,将会降低冶金焦炭成本、提高冶金焦炭的质量,因此无论从炼焦煤还是焦炭方面都会产生极大地经济效益。减少了因试验焦炉数据的报废致使调整配煤比滞后所带来的经济损失,优化炼焦单种煤的检测质量,提高炼焦配煤的研发能力。对40kg试验焦炉的稳定化、长寿化操作使用做出了根本性的保障,从而最大限度的延长了试验焦炉的使用寿命。

附图说明

17.下面结合附图说明对本发明作进一步说明。

18.图1为试验铁箱的示意图;

19.图2为改进升温程序后5#蒙古煤反应后强度比较图;

20.图3为改进升温程序后神华高硫肥煤反应后强度比较图;

21.图4为原温程序机械强度折线图;

22.图5为原温程序反应后强度折线图。

具体实施方式

23.为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施方式对本发明作进一步的详细说明。

24.一种提高40公斤试验焦炉冶炼检测精确度的方法,包括如下方法措施,方法措施1,40kg试验焦炉升温曲线控制程序的改进与优化,针对40kg试验焦炉升温曲线控制程序所体现出的弊端,进行了升温曲线控制程序创新性的改进与优化,一是,通过plc程序研究与设计和40kg试验焦炉仪表控制柜电器元件的技术改造,将原程序“800℃恒温10min装炉”改为“800℃程序恒温时间无限长、装炉后升温仪表控制柜增设升温启动按钮”的技术改进方案。二是,通过对炼焦理论和试验焦炉冶炼过程的深入研究以及各种资料的查阅分析,确定了科学的炼焦升温曲线程序,包括升温段数,将原程序的七段升温优化改进为八段升温、升温速率及时间的改进与优化、升温过程电流开度的改进与优化等。对试验焦炉控制plc程序重新设置,根据冶金焦炭升温变化规律、试验焦炉加热特性,确定升温梯度、升温速率和加热电流的的开度,使其试验焦炉的加热状态处在一种科学的升温状态,从而保证试验过程中的焦炭冶炼处在最科学升温过程中。优化后升温控制程序参数见表1

25.表1优化后试验焦炉升温曲线控制程序

26.升温段数升温控制(℃)升温时间(min)电流开度(%)1段室温-200120602段200-40060703段400-60060804段600-80060955段800灵活可控806段800-8751501007段875-10507001008段105080100

27.方法措施2试验铁箱的优化设计,科学合理设计试验铁箱的疏气孔数量及直径尺寸,解决膨胀压力大,铁箱烧损严重,使用周期增加一倍;疏气孔设计在试验铁箱的正面、后面、左面、右面及底面五个面,每一个侧面均匀分布两行三列六个孔,直径为27mm;冶炼试验过程使之符合炼焦规律,彻底杜绝了对炉膛的损坏以及炉膛与铁箱之间的卡堵现象发生,保证了炼焦试验的正常安全地完成。方法措施3.装炉定位器的设计使用,炼焦试验过程中,试验铁箱要准确定位在试验焦炉碳化室正下方,液压装煤平台是移动的,设计装炉定位器,固定液压装煤车,实现精准定位装炉。

28.表2 40kg试验焦炉先进操作法升温控制程序后对比试验

[0029][0030]

表3 40kg试验焦炉先进操作法升温控制程序后对比试验

[0031][0032]

表4 40kg试验焦炉先进操作法升温控制程序后对比试验

[0033][0034]

上表及图2至图3(上方曲线均为40kg试验焦炉)中分析,将升温程序改进后,对比试验无论从焦炭工业分析、机械强度还是最为重要的热态强度整体对应性良好,呈现出一定的趋势性变化规律。证实先进操作法升温曲线符合焦炭冶炼冶炼成熟规律的要求,试验焦炉冶炼后焦炭检测反应性及反应后强度体现出40kg试验焦炉冶炼焦炭优于20kg试验焦炉冶炼焦炭。同时,“800℃程序恒温时间灵活可控、装炉后升温仪表控制柜增设升温启动按钮”的先进操作方案的改进完全克服了装煤时间仓促,升温程序紊乱的弊端,可以有充裕的时间安全、精准、稳定的完成装炉操作。

[0035]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1