一种煤气精脱硫方法及系统与流程

1.本发明涉及煤气净化技术领域,尤其涉及一种煤气精脱硫方法及系统。

背景技术:

2.目前脱除羰基硫的方法有湿法脱硫和干法脱硫,湿法脱硫工艺众多,包括石膏法、双碱法、海水法等,但脱硫精度不够,无法满足环保要求。干法脱硫有吸附剂法,设备简单,但容量有限、通常需要对吸附剂进行化学改性、常温常压反应较慢。

3.现有技术公开了一种利用离子液体复配剂脱除羰基硫的方法”,利用醇胺溶液、离子液体、吸收强化剂、水混合后与含硫气体吸收,此方法有较高的脱硫效率,但再生工艺繁琐,离子液体复配剂配置要求高,不利于工业生产。现有技术还公开了一种脱除高炉煤气中的羰基硫并提高煤气燃烧热值的装置及方法,通过使用膜分离,变压吸附除去煤气中的羰基硫,可明显提高其燃烧热值,但膜制作成本高且技术性极强。

4.现有技术公开了一种纳米层状固体碱脱除羰基硫的方法,是在温度为40℃-80℃,羰基硫在纳米层状固体碱催化作用下与水发生水解和氧化反应,生成单质硫和硫酸盐,实现羰基硫的脱除。该法脱硫效率高、固体碱生产工艺简单,但适用温度范围窄,不适合工业煤气的脱硫处理。现有技术还公开了一种同时脱除羰基硫、二硫化碳的方法及装置,利于催化加氢法先将羰基硫和二硫化碳转化为硫化氢,在催化生成硫酸,并设计搭配装置。此法脱除效率高,可利气体自身热量,但是操作频繁,催化剂及其原料投资较大。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种煤气精脱硫方法及系统,在吸附阶段通入氨气,通过吸附剂催化羰基硫和氨气反应,且产生的硫化氢能够被过量的氨气反应,实现煤气精脱硫;同时脱硫适用温度广,吸附剂容易再生利用。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.第一方面,本发明的实施例提供了一种煤气精脱硫方法,将煤气和氨气共同通入吸附塔,经吸附剂脱除煤气中的硫化物;其中,吸附剂催化羰基硫和氨气反应,生成尿素和硫化氢;部分硫化氢被吸附剂吸附,其余硫化氢被氨气反应。

8.作为进一步的实现方式,达到吸附饱和后,增大氨气流量或浓度,以增加吸附能力。

9.作为进一步的实现方式,氨气浓度增加到初始浓度的2-300倍。

10.作为进一步的实现方式,向吸附塔内通入气体以加热吸附剂,完成吸附剂再生过程。

11.作为进一步的实现方式,再生过程中,通入气体加热吸附剂的温度范围为150℃-300℃,加热时间为0.5-24h。

12.作为进一步的实现方式,所述吸附剂为固体多孔吸附剂。

13.作为进一步的实现方式,所述煤气的吸附脱硫温度在15℃-65℃,氨气浓度大于

10mg/m3。

14.第二方面,本发明的实施例还提供了一种煤气精脱硫系统,包括至少两个并联的吸附塔,吸附塔连接尿素热解装置;所述吸附塔内填充有多孔固体吸附剂。

15.作为进一步的实现方式,所述吸附塔连接用于通入煤气的第一管道和用于通入氨气的第二管道。

16.本发明的有益效果如下:

17.本发明将煤气和氨气共同通入吸附塔,经吸附剂脱除煤气中的硫化物;吸附剂催化羰基硫和氨气反应,生成尿素和硫化氢;部分硫化氢被吸附剂吸附,其余硫化氢被过量的氨气反应,再加上多孔吸附剂本身也会吸附硫化氢,物理吸附和化学吸附同时发生,使得最总硫浓度降低到20mg/m3以下,实现煤气精脱硫;当吸附剂达到吸附饱和后,通过增大氨气流量或浓度,可以使其吸附能力再度增加,以保证吸附剂的吸附效果。

18.本发明通入脱硫现场现有的气体加热吸附塔中的多孔吸附剂,即可完成再生过程,使吸附剂容易再生利用,经济适用。

19.本发明的煤气脱硫塔中的吸附脱硫温度在15℃-65℃,由于多孔物质催化氨气和羰基硫的反应,主要因素在于多孔物质的孔结构,对温度没有特殊要求,只要气体能够物理吸附上去,就可以进行接下来的化学吸附,因此脱硫适用温度广。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

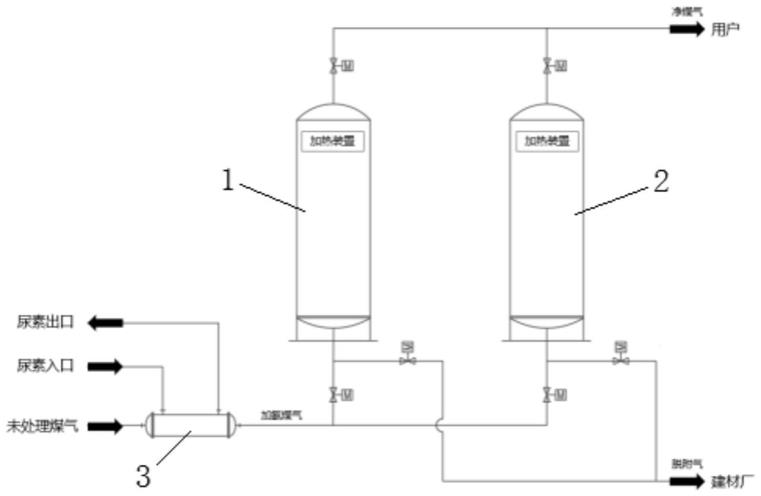

21.图1是本发明根据一个或多个实施方式的系统结构示意图。

22.其中,1、第一吸附塔,2、第二吸附塔,3、尿素热解装置。

具体实施方式

23.实施例一:

24.本实施例提供了一种煤气精脱硫方法,将煤气和氨气共同通入吸附塔,经吸附剂脱除煤气中的硫化物;其中,吸附剂催化羰基硫和氨气反应,生成尿素和硫化氢;部分硫化氢被吸附剂吸附,其余硫化氢被氨气反应。

25.在本实施例中,煤气可以为高炉煤气或焦炉煤气,或者含有cos、cs2等有机硫的其他气体。

26.具体的,包括以下步骤:

27.(1)脱硫塔吸附硫化物过程:将煤气和氨气共同通入吸附塔,经过固体多孔吸附剂,脱除煤气中的硫化物。脱除硫化物的原理有一部分是固体多孔吸附剂催化了羰基硫和氨气反应,生成尿素和硫化氢。生成的尿素由gb/t18204.2-2014/13.1紫外分光光度法测定含量。

28.反应生成的硫化氢有一部分被固体多孔物质吸附,还有一部分被过量的氨气反应。涉及的化学反应为:

29.cos+2nh3

→

co(nh3)2+h2s

①

,

30.nh3+h2s

→

nh4hs

②

,2nh3+h2s

→

(nh4)2s

③

31.脱除硫化物还可涉及以下过程,即氨气与固体多孔吸附剂表面的含氧官能团以氢键形式结合,氨气再与羰基硫中的氧以氢键相结合,例如o

‑‑‑

h-n-h

‑‑‑

o=c=s。

32.本实施例中,煤气中的硫化物指羰基硫、二硫化碳、硫化氢以及其他形式硫化物的总和。

33.煤气在吸附塔中的吸附脱硫温度在15℃-65℃;氨气浓度大于10mg/m3。由于多孔物质催化氨气和羰基硫的反应,主要因素在于多孔物质的孔结构,对温度没有特殊要求,只要气体能够物理吸附上去,就可以进行接下来的化学吸附,因此脱硫适用温度广。

34.本实施例中的多孔固体吸附剂包括但不仅限于活性炭、分子筛、多孔硅胶。

35.(2)补充氨气:当吸附剂长时间吸收,吸附时间大于10000-20000分钟,达到吸附饱和后,此时的硫容大于200mg/g。

36.增大氨气流量或浓度,可以使其吸附能力再度增加。其中,氨气的浓度可增加到初始浓度的2-300倍,具体取决于初始氨气的浓度。

37.由于当长时间吸附后,固体多孔吸附剂表面的生成物尿素和硫化氢积累,使得步骤(1)中羰基硫和氨气的反应

①

平衡向左移动,此时需要补充氨气,方可继续吸附羰基硫。

38.(3)吸附剂再生:通入脱硫现场现有的气体(例如煤气、氮气等)加热吸附塔中的多孔吸附剂,即可完成再生过程。虽然脱硫过程中有化学反应,但生成物都是容易加热分解的铵盐,所以可通过加热方式再生。

39.在本实施例中,通入脱硫现场现有的气体加热吸附剂的温度范围为150℃-300℃,加热时间0.5-24h。

40.实施例二:

41.本实施例提供了一种煤气精脱硫系统,包括至少两个并联的吸附塔,本实施例以两个吸附塔为例进行详细说明。

42.如图1所示,第一吸附塔1和第二吸附塔2并联,二者均连接用于通入煤气的第一管道和用于通入氨气的第二管道;且第一吸附塔1和第二吸附塔2连接尿素热解装置3。

43.第一吸附塔1和第二吸附塔2内填充有多孔固体吸附剂,用于催化羰基硫和氨气反应。经精脱硫后的洁净煤气接入用户管道,供用户使用。

44.实施例三:

45.本实施例提供了一种煤气精脱硫方法,采用实施例二所述的脱硫系统,具体步骤如下:

46.如图1所示,将流量为6000m3/h的煤气(羰基硫浓度为100mg/m3)与浓度为450mg/m3的氨气混合通入第一吸附塔1,第二吸附塔2和第一吸附塔1并联,二者交替使用;第一吸附塔1脱附再生时,启动第二吸附塔2,第二吸附塔2再生时,启动第一吸附塔1。

47.每个塔装填20t活性炭,吸附温度为17℃,吸附压力为常压,煤气经过脱硫塔5000分钟后,出口的总硫浓度大约8mg/m3,10000分钟出口的总硫浓度为18mg/m3,15000分钟出口的总硫浓度为25mg/m3,30000分钟出口浓度达到87mg/m3。

48.30000分钟饱和后,将氨气浓度增大两倍至900mg/m3,羰基硫出口浓度降为40mg/m3,继续增大氨气浓度至四倍,也就是1800mg/m3,羰基硫等总硫浓度小于20mg/m3,在35000mi n后,结束吸附开始脱附,关闭阀门a,打开阀门b、阀门d、阀门e,开始脱附第一吸附塔1,切换第二吸附塔2工作。

49.第一吸附塔1再生过程,10小时内塔升温至250℃,并维持10h,打开阀门c和阀门e,此时第二吸附塔2一股小流量干净煤气进入再生第一吸附塔1,携带脱附气进入建材厂,处理掉脱附气,即可完成再生过程。再次切换到第一吸附塔1工作硫容在20000分钟饱和时仍然可达200mg/m3,重复10次,再生效率可达98%。

50.实施例四:

51.本实施例提供了一种煤气精脱硫方法,采用实施例二所述的脱硫系统,具体步骤如下:

52.如图1所示,将流量为6000m3/h的煤气(羰基硫浓度为60mg/m3,二硫化碳浓度120mg/m3)与浓度为350mg/m3的氨气混合通入第一吸附塔1,第二吸附塔2和第一吸附塔1并联,二者交替使用;第一吸附塔1脱附再生时,启动第二吸附塔2,第二吸附塔2再生时,启动第一吸附塔1。

53.每个塔装填15t分子筛,吸附温度为35℃,吸附压力为常压,煤气经过脱硫塔5000分钟后,出口的总硫浓度大约15mg/m3,10000分钟出口的总硫浓度为20mg/m3,15000分钟出口的总硫浓度为35mg/m3。

54.15000分钟时,将氨气浓度增大3倍至1050mg/m3,20000分钟总硫出口浓度为40mg/m3,此时的硫容为240mg/g,25000mi n后总硫出口浓度65mg/m3,此时将氨气浓度增大9倍至3150mg/m3,在30000mi n后,出口总硫浓度为30mg/m3,35000mi n后,结束吸附开始脱附,关闭阀门a,打开阀门b、阀门d、阀门e,开始脱附第一吸附塔1,切换第二吸附塔2工作。

55.第一吸附塔1再生过程,10小时内塔升温至300℃,并维持4h,打开阀门c和阀门e,此时第二吸附塔2一股小流量干净煤气进入再生第一吸附塔1,携带脱附气进入建材厂,处理掉脱附气,即可完成再生过程。再次切换到第一吸附塔1工作硫容在30000分钟饱和时仍然可达220mg/m3,出口浓度30mg/m3,重复10次,再生效率可达97%。

56.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1