降低两段再生催化裂化装置再生烟气中VOCs和NOx排放量的方法与流程

本发明涉及催化裂化领域,具体涉及一种降低两段再生催化裂化装置再生烟气中vocs和nox排放量的方法。

背景技术:

1、挥发性有机物(vocs)是重要的大气污染物,它的光化学活性较强,在大气中发生化学反应、诱导形成光化学烟雾和有机气溶胶,造成空气能见度降低,同时部分vocs的异味给环境造成不良影响。氮氧化合物(nox)也是大气的主要污染物,它在空气中易形成硝酸型酸雨和光化学烟雾,破坏臭氧层,严重影响生态环境和危害人体健康。

2、催化裂化是石油加工中重要的重质油轻质化工艺过程,作为生产交通运输燃料和提供部分低碳烯烃的主要工艺,具有突出的优点和不可替代的作用。在催化裂化生产过程中,需烧去催化剂上因反应生成的积炭,使催化剂活性得以恢复,如果催化剂进入再生之前汽提不彻底或者催化剂在再生过程中积碳未全部烧掉,少量的碳氢化合物会随再生烟气排出系统,导致催化裂化装置外排再生烟气中的vocs超标。另外,在两段再生催化裂化催化剂再生过程中,由于高温烧焦环境,nox的排放往往会超过排放标准。因此,炼油化工行业是vocs和nox重要的排放源,催化裂化再生装置烟气中vocs和nox的治理一直以来备受人们关注。

3、cn107456977a公开了一种脱硝反应催化剂组合物及其制备方法,通过简单的工艺制备得到脱硝反应催化剂组合物,能够以装置自身产生的co为还原剂将烟气中的nox转化为n2的反应中起到很好的催化作用,能够快速高效地对烟气进行脱硝。但是该方法需要引进新的脱硝剂,需要额外投资,同时对控制再生尾气vocs没有贡献。

4、cn109939549a公开了一种烟气的综合处理方法及装置。将炼油碱渣与微藻培养耦合处理,无需使用催化剂和大量吸收剂。先将烟气通入脱硫反应器,采用炼油碱渣作为吸收剂,得到脱硫烟气和脱硫废液。使用馏分油吸收后的尾气进行催化氧化或者臭氧催化氧化,将vocs氧化成co2和h2o。微藻培养根据烟气中nox和co2含量,可以设置多级光生物反应器,得到净化气。但该方法工艺设置复杂,不宜处理排放量较大的催化裂化外排烟气。

5、另外,现有的降低催化裂化装置中再生烟气中vocs或nox的排放一般都是单独进行的,而且大多情况下,需要新增设备或者加入脱硝剂等物质,成本较高且步骤繁琐,还可能会造成二次污染。

6、因此,在环保指标越来越严格的大趋势下,如何简单、在无新增设备和二次污染的情况下,同时有效降低两段法完全再生催化裂化装置烟气vocs和nox的排放量是一个亟待解决的问题。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的在于提供一种降低两段再生催化裂化装置再生烟气中vocs和nox排放量的方法。

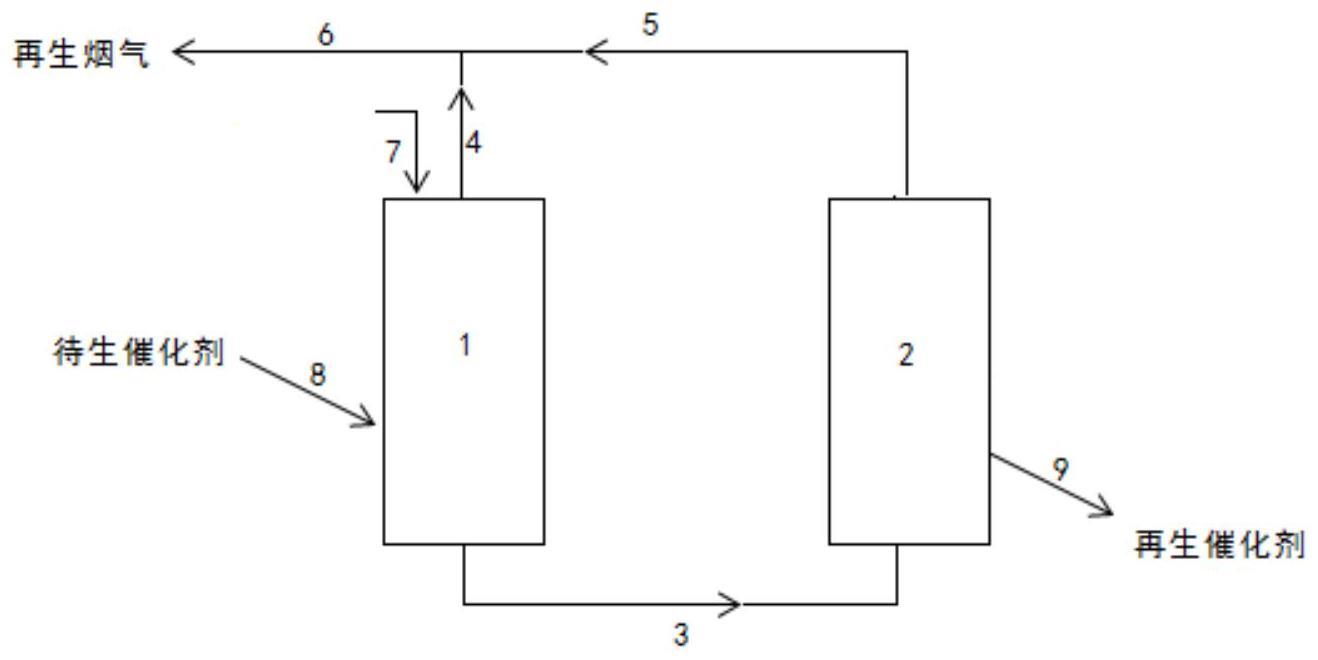

2、为了实现上述目的,本发明提供了一种降低两段再生催化裂化装置再生烟气中vocs和nox排放量的方法,所述两段再生催化裂化装置中含有依次连通的第一再生器、空气提升管和第二再生器,该方法包括:

3、将待生催化剂和含氧气体引入至所述两段再生催化裂化装置中,以依次流经所述第一再生器、所述空气提升管和所述第二再生器进行再生反应,并向所述第一再生器的密相床层中引入co助燃剂;

4、所述两段再生催化裂化装置中的条件满足:所述第一再生器的密相床层的温度为630-690℃,所述第二再生器的密相床层的温度比所述第一再生器的密相床层的温度高5-50℃。

5、本发明提供的方案,通过本发明的方案,特别是在本发明的所述两段再生催化裂化装置的第一再生器的密相床层中引入co助燃剂,同时对催化裂化装置的工艺参数进行控制,能够实现同时降低再生烟气出口vocs和nox的排放量,避免了增添新设备所带来的高昂成本及可能出现的二次污染问题,同时还兼具步骤简易、高效的优势。

6、与现有技术相比,具体地,本发明至少具有以下优点:

7、(1)本发明的方法,节省了增添设备带来的成本投资;

8、(2)本发明优选的实施方式中,能够同时有效降低两段再生催化裂化再生烟气中的vocs和nox的排放量,具体地,分别能够将两段再生催化裂化再生烟气中的vocs和nox的排放量分别降低到20mg/m3和50mg/m3以下,满足环保要求。

9、(3)在本发明优选的实施方式中,能够提高外取热器以及高温取热器的蒸汽量具有经济效益和环保效益。

技术特征:

1.一种降低两段再生催化裂化装置再生烟气中vocs和nox排放量的方法,所述两段再生催化裂化装置中含有依次连通的第一再生器、空气提升管和第二再生器,该方法包括:

2.根据权利要求1所述的方法,其中,所述空气提升管内的条件包括:所述空气提升管内的提升风速为1-100m/s;所述空气提升管内的压力为0.08-0.6mpa;所述空气提升管内的温度为500-600℃;

3.根据权利要求1或2所述的方法,其中,以引入所述两段再生催化裂化装置中每100t的所述待生催化剂为基准,所述co助燃剂的加入量为10-1000kg,优选为300-500kg。

4.根据权利要求1-3中任意一项所述的方法,其中,所述第一再生器的密相床层的温度为665-675℃,所述第二再生器的密相床层的温度比所述第一再生器高10-30℃。

5.根据权利要求1-4中任意一项所述的方法,其中,所述两段再生催化裂化装置中的条件使得由所述两段再生催化裂化装置的出口引出的再生烟气中的氧气的含量不高于5体积%;

6.根据权利要求5所述的方法,其中,所述两段再生催化裂化装置的出口引出的再生烟气中的氧气的含量为0.01-5体积%。

7.根据权利要求1-6中任意一项所述的方法,其中,所述两段再生催化裂化装置中的条件还满足:所述第一再生器的密相床层的压力为0.14-0.295mpa,所述第二再生器的密相床层的压力为0.13-0.285mpa;

8.根据权利要求1-7中任意一项所述的方法,其中,所述第一再生器中的条件使得所述第一再生器的外排烟道内第一再生烟气中co的含量不高于3体积%,氧气含量不高于0.5体积%;以及

9.根据权利要求1-8中任意一项所述的方法,其中,该方法还包括:控制所述两段再生催化裂化装置的混合烟道的温度为850-1100℃,优选为950-1100℃。

10.根据权利要求1-9中任意一项所述的方法,其中,所述两段再生催化裂化装置中的条件使得所述再生烟气中的vocs的排放量低于100mg/m3,以及使得所述再生烟气中的nox的排放量低于300mg/m3;

技术总结

本发明涉及催化裂化领域,公开了降低两段再生催化裂化装置再生烟气中VOCs和NOx排放量的方法,该方法包括:将待生催化剂和含氧气体引入至所述两段再生催化裂化装置中,并向所述第一再生器的密相床层中引入CO助燃剂;所述两段再生催化裂化装置中的条件满足:所述第一再生器的密相床层的温度为630‑690℃,所述第二再生器的密相床层的温度比所述第一再生器的密相床层的温度高5‑50℃。本发明提供的方法,能有效降低两段再生催化裂化装置再生烟气中VOCs和NOx排放量。

技术研发人员:王鑫,倪前银,牛驰,贾振东,安士新,齐笑达

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!