一种焦炉机车精确定位系统及定位方法与流程

本发明涉及焦化生产领域,具体涉及一种焦炉机车定位系统及定位方法。

背景技术:

1、现代炼焦通常在焦化厂炼焦车间进行,炼焦车间一般由一座或几座焦炉及其辅助设施组成,每个炼焦炉组包含多个炉室,且所有炉室位于同一条直线上。焦炉两侧的推焦车、装煤车、拦焦车、熄焦车反复运行于较长的轨道上,按照出焦调度根据炉号,由推焦车摘取炉门,利用推焦板推出碳化室内炼制完成的焦炭,装煤车负责重新向碳化室内装煤,拦焦车摘取另一侧对应炉门,向熄焦车导出焦炭,最后由熄焦车承接焦炭,运至熄焦台。每次机车对焦炉进行操作时,须与炉口中心线位置保持对齐,才能顺利地进行后续工作。

2、一般来说碳化室内部燃烧最高温度可达1350℃,最低温度950℃,当炉门打开后,由于内部高温以及燃烧杂质等因素的影响,产生大量烟气粉尘,严重阻隔工作人员视线,加之机车自身震动的影响,使得复杂工作环境下推焦车、拦焦车、熄焦车三车与炉门中心位置对正的难度加大,长期以来依靠人工目视对准一致性差,难以快速有效地控制停车位置在安全范围内。由于焦炉机车对正精度不足而产生的“红焦落地”等危险情况曾在国内外均有发生。这些危险情况不仅造成工厂的财务损失,还对人身安全造成伤害,焦炉机车的定位精度直接关系到炼焦生产的安全。

3、目前,现有的焦车定位有如下几种常见技术:1)旋转编码器技术,通过直接在焦炉机车车轮上安装旋转编码器进行定位,但由于焦车自身重量大,车轮直径大,运行过程中车轮打滑时有发生,长时间的运行过程中精度难以保证;2)红外光感应技术,利用红外光可以实现非接触式测距达到定位效果,缺点是受到粉尘以及周围高温环境的干扰,定位的稳定性不足;3)编码电缆定位技术,具有精度高的优势,但技术复杂,造价昂贵,且编码电缆在高温下寿命较短;4)无线电鉴相定位技术,该技术精度相比前面几种精度较低。

技术实现思路

1、本发明的目的是在于克服现有技术的不足之处,提供一种可克服不良环境对系统定位的影响,可精确反应机车运动过程中的实时位置,可提升机车与炉口处的对正精度与可靠性,同时可兼顾成本和使用便利性、耐久性等问题,可节省人力成本和提升工作效率的焦炉机车精确定位系统及定位方法。

2、本发明的上述目的之一通过如下技术方案来实现:

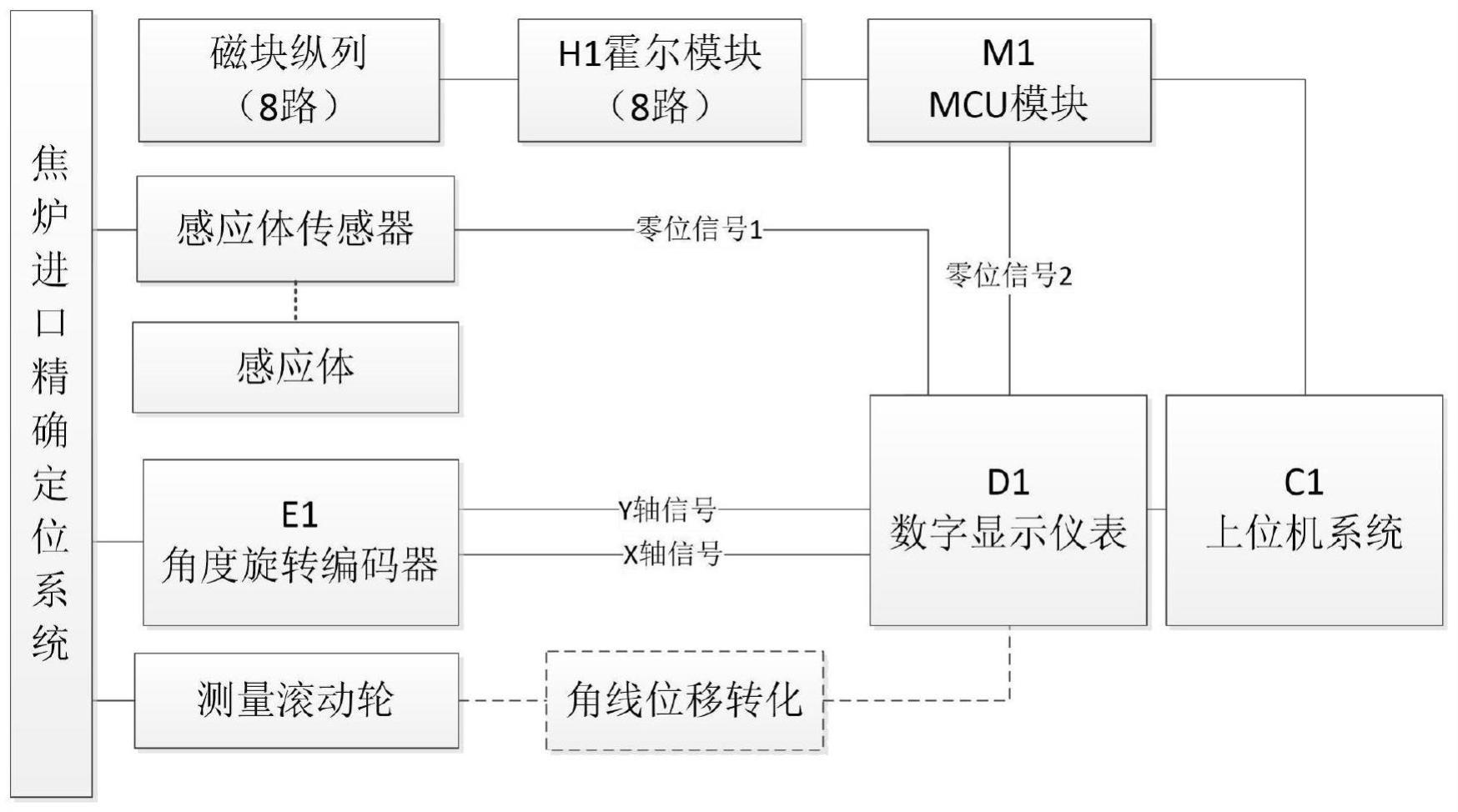

3、一种焦炉机车精确定位系统,其特征在于:包括运动主体,所述运动主体与待定位的焦炉机车连接,并由待定位的焦炉机车同步带动;所述运动主体包括顶板;在顶板的下端安装有底板组件;

4、在底板组件下方远离焦炉区域一侧铁轨的中部位置固定有连接板,在连接板的下方正对设置有主支撑板;主支撑板与连接板通过多组正压机构连接;在主支撑板下方沿轨道方向的前、后两端分别通过两轴承座和转轴安装有测量滚动轮,测量滚动轮与该侧轨道接触;在前、后两个转轴上各同轴固定安装有一测量编码器,两测量编码器的静栅连接件固定安装于主支撑板的对应端上方;在底板组件下方靠近前端和后端的两侧各固定安装一组对轨道面进行清扫的扫尘组件;

5、在运动主体运行的起点和终点处分别安装有一感应体;在主支撑板上靠近两端的位置各安装一感应传感器;

6、在主支撑板上安装有霍尔模块,对应该霍尔模块,在每个焦炉炉门附近布设有8路磁块纵列,每8路磁块纵列对应一个炉门地址编码;所述霍尔模块,用于当经过磁块纵列正上方时,识别出炉号,并确定磁感中心作为对正起始点,同时产生系统测量数据清零重新计数的零位信号;

7、还包括单片机、数字显示仪及上位机管理系统;其中单片机安装于顶板的上方,与上位机进行通讯以及处理编码器测量信号和霍尔元件识别信息;数字显示仪安装于顶板上方,用于显示设备的运动状态;上位机管理系统,设置于机车驾驶室,方便用户控制系统和焦炉机车运动信息显示。

8、而且,所述正压机构为可进行上下位移自行调节的弹性机械结构,包括上导向筒和下导向筒的组合结构,在两导向筒之间安装压簧;所述上导向筒的上端与连接板垂直固定连接,所述下导向筒的下端与主支撑板垂直固定连接,所述上导向筒的下端与下导向筒的上端形成插装式直线导向配合。

9、而且,所述扫除组件包括电机座、电机、扫尘刷;电机座固定于底板组件的下方,电机以输出轴朝向的方式固定于电机座的下端,所述扫尘刷安装于电机的输出轴上,扫尘刷采用圆盘刷,扫尘刷与轨道表面接触。

10、而且,所述测量编码器的工作温度范围在-40℃~+85℃之间,耐冲击为490m/s2,抗震动为50m/s2,测量编码器的角位移测量精度为±0.03°,角分辨率为0.01°;数字显示仪的线位移分辨率0.02mm;所述测量滚动轮采用高碳钢淬火精加工制成;所述轴承、转轴、轴承座均采用特种不锈钢制成。

11、本发明的上述目的之二通过如下技术方案来实现:

12、一种焦炉机车精确定位方法,基于上述的焦炉机车精确定位,包括如下步骤:

13、步骤1、定位操作前的准备工作,包括:

14、1.1、在机车运动的起点和终点布设感应体,确定进行对正的工作区域;

15、1.2、在每个焦炉炉门对应轨道两侧布设8路磁块纵列,每8路磁块纵列对应一个炉门地址编码,可识别出炉号;

16、1.3、标定设备经过每组磁块纵列后驶至炉门中心所经过的位移作为系统已知量,并存储在上位机软件中;

17、步骤2、进行定位操作

18、2.1、启动焦炉机车精确定位系统,使机车从起始位置驶向工作区域,当感应传感器驶过感应体正上方,产生开始测量指令信号,数字显示仪清零;

19、2.2、通过上位机在单片机中设置即将进行推焦任务的炉号并写入存储;

20、2.3、当设备中的霍尔模块经过目标磁块纵列正上方时,识别地址信息与存储信息一致,产生系统测量数据清零并重新记录的指令信号,在数据清零后,数字显示仪会实时显示车体相对于磁感中心驶过的位移,数据同时会传输至上位机,与预先标定的该位置磁感应中心与炉门中心距离进行比较,获得焦炉机车相对炉门中心位置的精确停车距离;

21、2.4、上位机软件根据传回的位移信息,进行实时可视化显示,指导用户对焦炉机车进行前后调整,直至车体相对于磁感中心驶过的位移达到预先标定的该位置磁感应中心与炉门中心距离,实现焦炉机车精确定位控制。

22、而且,步骤1.3中,标定每组磁块纵列后驶至炉门中心所经过的位移采用正向标定和反向标定;

23、正向标定方法为:

24、机车从起始点出发,正向行驶,从1号炉门开始,首先识别编号为c0的磁块阵列,数字显示仪模块清零并记录角度编码器数据进行位移转换,机车继续行驶至炉口l1,随后进行多次反复微调将推焦板与炉口精确对正;确定对正之后,记录下此时输出的位移即x1的值,之后继续行驶下一相邻炉门;顺序进行一直到焦炉末端第n个,每一次均保证机车停止在炉门正中心,得到各个炉门的中心位置相对其左侧磁块校正量,记作x1,x3,x5,…x(2n-1)的值;

25、反向标定方法为:

26、机车从终点出发,反向行驶,从n号炉门开始,首先识别cn+1磁块阵列,随着机车运行记录x2,x4,x6,…x(2n)的值,分别为各个炉门的中心位置相对其右侧磁块校正量。

27、本发明具有的优点和积极效果为:

28、(1)本发明的焦炉机车定位装置设计运行在远离炉口的铁轨上,以编码器的相对里程作为对正依据,可有效克服炼焦车间高温、烟尘浓度大的定位障碍,利用独立测量滚动轮配合除尘电刷可有效避免车轮打滑对定位结果的影响,定位更可靠。

29、(2)本发明的焦炉机车定位系统利用磁块纵列识别确定炉号,并作为相对定位起始点,通过缩小工作区域,减小编码器的工作范围,限制其随运行距离增加的线性误差,提高炉门对正精度,实现毫米级精度。

30、(3)本发明方案中自主设计了定位装置,无需改变机车自身结构即适配多类推焦车、拦焦车、熄焦车、导烟车等,安装简单,布设灵活。

- 还没有人留言评论。精彩留言会获得点赞!