一种提高润滑油润滑性能的方法与流程

1.本发明属于润滑油领域,涉及一种润滑油添加剂,尤其涉及一种提高润滑油润滑性能的方法。

背景技术:

2.摩擦需要能量来克服。目前工业和交通运输等领域的能源主要来源于化石燃料,这些燃料产生了相当一部分温室气体排放。在全球范围内,摩擦和磨损损失了世界能源的50%以上,是材料与设备报废的主要原因之一。因此,控制摩擦和减少磨损在现代技术中具有重要意义,到目前为止,该行业有效的方法之一是使用润滑油进行润滑。

3.近几年的研究发现,纳米材料在摩擦学领域具有极大优势,它们作为润滑油添加剂可以显著的降低摩擦系数并起到很好的减磨效果。近十年来,人们越来越关注纳米材料作为润滑油添加剂的探索。但是目前大多数纳米材料的制备工艺复杂,成本高,不易于工业化生产。实现纳米材料的工业化应用需要寻求一种制备工艺简单可靠,经济易于操作的纳米材料添加剂。

技术实现要素:

4.本发明的目的正是基于上述问题,提出了一种提高润滑油润滑性能的方法,通过在基础油中加入作为润滑油添加剂的多孔结构磷酸铜来显著降低摩擦系数,减少摩擦副表面的磨损。本发明将二价铜盐溶液加入磷酸氢二钠溶液中,分离沉淀物,得到多孔结构磷酸铜。在二价铜离子的浓度与磷酸根离子的浓度之比为1:0.1-400的情况下,磷酸铜的微观结构为多孔泡沫状或纳米花状。磷酸铜中不含或含有1-3个结晶水,具体结晶水含量由洗涤溶液和干燥方式决定。所制备的润滑油添加剂比表面积极大,吸附力强,多孔结构可在润滑油中分散良好,可保持良好分散1小时。加入润滑油后,实现了优异的减摩抗磨效果,与空白样润滑油对比,摩擦系数降低率高达70%以上,磨损量降低率高达99%以上。

5.为了达到上述目的,本发明采用的技术方案如下:

6.一种提高润滑油润滑性能的方法,其特征在于:在基础油中加入多孔结构磷酸铜,所述多孔结构磷酸铜在基础油中的质量百分含量为0.0001-50%,多孔结构磷酸铜的多孔结构为泡沫多孔结构或多孔纳米花结构。

7.在上述技术方案中,优选地,所述的基础油为矿物油、半合成油、合成油或植物油。

8.在上述技术方案中,优选地,所述的磷酸铜中不含或含有1-3个结晶水。

9.在上述技术方案中,优选地,所述多孔结构磷酸铜由如下方法制得:

10.将二价铜盐溶液加入碱性的磷酸溶液中,所述磷酸溶液为磷酸氢二钠溶液或碱性磷酸缓冲溶液中,反应后,分离沉淀物,即得到多孔结构磷酸铜。

11.在上述技术方案中,优选地,二价铜盐溶液包括硫酸铜溶液、氯化铜溶液、硝酸铜溶液。

12.在上述技术方案中,优选地,磷酸缓冲溶液由磷酸氢二钠和磷酸二氢钠混合而成。

13.在上述技术方案中,优选地,二价铜离子的浓度与磷酸根离子的浓度之比为1:0.1-400。

14.在上述技术方案中,优选地,分离方法为倾析法、重力沉降法、过滤法、离心法。

15.在上述技术方案中,优选地,所述磷酸溶液的ph值为7-12。

16.本技术方案涉及的磷酸铜多孔结构与通常用于润滑油添加剂的硫磷酸系列或烷基二硫代磷酸盐(如cuddp或znddp)有本质的不同。上述常用的润滑油添加剂为油溶性高分子物质,液体,可直接溶于油类,作用机理为该物质在摩擦过程中发生化学反应,在摩擦界面处形成油膜,促进润滑;或者长分子链与油分子相互纠缠,从而增加油膜厚度。本发明的磷酸铜多孔结构,磷酸铜的分子式为cu3(po4)2·

xh2o,x为0-3,形态为固体,属于一种晶体物质、片层纳米材料,比表面积大,吸附性强,在油中的分散性比团聚物好。作用机理为磷酸铜多孔结构进入摩擦区域,避免摩擦副之间的直接接触,将钢与钢之间的摩擦转变为钢与磷酸铜多孔结构中纳米片层之间的摩擦,从而显著降低了摩擦系数,并减少磨痕。磷酸铜泡沫多孔结构和磷酸铜纳米花的机理图分别如图6和图7所示。

17.与现有技术相比,本发明的优点在于:

18.(1)制备方法简单易行,实验过程温和简单,无特殊设备,无需高温等激烈实验方法,没有涉及任何有机试剂,符合绿色环保路线。

19.(2)原料来源广泛且经济,可广泛应用于润滑油添加剂。

20.(3)实现了优异的减摩抗磨效果,摩擦系数降低率高达75%以上,磨损量降低率高达99%以上。

附图说明

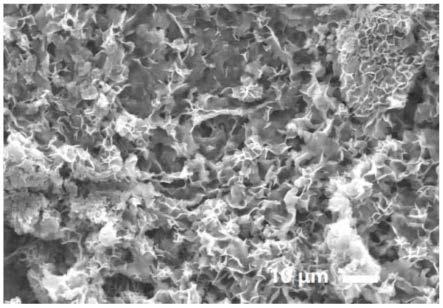

21.图1示出了实施例1中多孔结构磷酸铜(泡沫多孔结构)的扫描电子显微镜图。

22.图2示出了实施例2中多孔结构磷酸铜(纳米花结构)的扫描电子显微镜图。

23.图3示出了不同质量分数的多孔结构磷酸铜(纳米花结构)润滑油添加剂的摩擦系数。

24.图4示出了不同质量分数的多孔结构磷酸铜(纳米花结构)润滑油添加剂的摩擦系数对比和磨损率对比。

25.图5示出了实施例2中多孔结构磷酸铜(纳米花结构)润滑油添加剂的磨痕3d白光图片,其中图5(a)纯pao4润滑油的磨痕;图5(b)为加有多孔结构磷酸铜(纳米花结构)的pao4润滑油的磨痕。

26.图6为磷酸铜泡沫多孔结构润滑机理示意图。

27.图7为磷酸铜纳米花润滑机理示意图。

具体实施方式

28.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

29.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开

的具体实施例的限制。

30.实施例1

31.一种提高润滑油润滑性能的方法,在基础油中加入多孔结构磷酸铜,质量百分含量的组分为:多孔结构磷酸铜0.55g,pao4基础油5g。

32.(1)多孔结构磷酸铜(泡沫多孔结构)的制备

33.1ml的0.2mol/l的硫酸铜溶液与400ml的0.2mol/l磷酸氢二钠混合后,离心得到沉淀,即为多孔结构磷酸铜(泡沫多孔结构),将其置于65℃烘箱内干燥后称取0.55g加入到5g pao4基础油中。

34.多孔结构磷酸铜(泡沫多孔结构)的扫描电镜图如图1。

35.(2)减摩抗磨测定方法

36.rtec摩擦磨损试验机上进行球盘往复摩擦试验:直径6.3mm的gcr15钢球与4*4cm的ta5钛合金盘进行往复摩擦。

37.测试条件:载荷10n,速度8hz(线速度为128mm/s)

38.(3)减摩抗磨结果对比分析

39.与空白样pao4(没有添加任何添加剂)对比,摩擦系数降低率73%,磨损量降低率99%。

40.实施例2

41.一种提高润滑油润滑性能的方法,在基础油中加入多孔结构磷酸铜,质量百分含量的组分为:多孔结构磷酸铜0.55g,pao4基础油5g。

42.(1)多孔结构磷酸铜(纳米花结构)的制备

43.1ml的0.2mol/l的硫酸铜溶液与100ml的0.2mol/l磷酸氢二钠混合后,离心得到沉淀,即为多孔结构磷酸铜(纳米花结构),将其置于65℃烘箱内干燥后称取0.55g加入到5g pao4基础油中,超声分散30min。

44.多孔结构磷酸铜(纳米花结构)的扫描电镜图如图2。

45.(2)减摩抗磨测定方法

46.rtec摩擦磨损试验机上进行球盘往复摩擦试验:直径6.3mm的gcr15钢球与4*4cm的ta5钛合金盘进行往复摩擦。

47.测试条件:载荷10n,速度8hz(线速度为128mm/s)

48.(3)减摩抗磨结果对比分析

49.与空白样pao4对比,摩擦系数降低率74%,磨损量降低率99%。

50.其摩擦系数如图3,摩擦系数和磨损率对比如图4,3d白光磨痕图片如图5。

51.实施例3

52.一种提高润滑油润滑性能的方法,在基础油中加入多孔结构磷酸铜,质量百分含量的组分为:多孔结构磷酸铜0.55g,pao4基础油5g。

53.(1)多孔结构磷酸铜(泡沫多孔结构)的制备

54.1ml的0.2mol/l的硫酸铜溶液与400ml的0.2mol/l磷酸氢二钠混合后,离心得到沉淀,即为多孔结构磷酸铜(泡沫多孔结构),使用石油醚清洗沉淀物数次,不干燥,直接与pao4相互混合。在90℃搅拌下处理2h使石油醚充分挥发,制得含有多孔结构磷酸铜的油样。根据油样的初重量和加热处理后重量计算得到多孔结构磷酸铜的质量百分比。也可再加入

一定质量的pao,调剂质量百分比。

55.(2)减摩抗磨测定方法

56.rtec摩擦磨损试验机上进行球盘往复摩擦试验:直径6.3mm的gcr15钢球与4*4cm的ta5钛合金盘进行往复摩擦。

57.测试条件:载荷10n,速度8hz(线速度为128mm/s)

58.(3)减摩抗磨结果对比分析

59.与空白样pao4对比,摩擦系数降低率75%,磨损量降低率99%。

60.实施例4

61.一种提高润滑油润滑性能的方法,在基础油中加入多孔结构磷酸铜,质量百分含量的组分为:多孔结构磷酸铜0.55g,pao4基础油5g。

62.(1)多孔结构磷酸铜的制备

63.1ml的0.2mol/l的硫酸铜溶液与200ml的0.2mol/l磷酸氢二钠混合后,离心得到沉淀,即为多孔结构磷酸铜(泡沫多孔结构和纳米花结构并存),将其置于65℃烘箱内干燥后称取0.55g加入到5g pao4基础油中。

64.(2)减摩抗磨测定方法

65.rtec摩擦磨损试验机上进行球盘往复摩擦试验:直径6.3mm的gcr15钢球与4*4cm的ta5钛合金盘进行往复摩擦。

66.测试条件:载荷10n,速度2hz(线速度为36mm/s)

67.(3)减摩抗磨结果对比分析

68.与空白样pao4对比,摩擦系数降低率45%,磨损量降低率81%。

69.实施例5

70.一种提高润滑油润滑性能的方法,在基础油中加入多孔结构磷酸铜,质量百分含量的组分为:多孔结构磷酸铜0.1g,pao4基础油5g。

71.(1)多孔结构磷酸铜的制备

72.1ml的0.2mol/l的硫酸铜溶液与200ml的0.2mol/l磷酸氢二钠混合后,离心得到沉淀,即为多孔结构磷酸铜,抽滤分离后,乙醇洗数次,将其置于65℃烘箱内干燥后称取0.1g加入到5g pao4基础油中。

73.(2)减摩抗磨测定方法

74.rtec摩擦磨损试验机上进行球盘往复摩擦试验:直径6.3mm的gcr15钢球与4*4cm的ta5钛合金盘进行往复摩擦。

75.测试条件:载荷10n,速度8hz(线速度为36mm/s)

76.(3)减摩抗磨结果对比分析

77.与空白样pao4对比,摩擦系数降低率35%,磨损量降低率58%。

78.实施例6

79.一种提高润滑油润滑性能的方法,在基础油中加入多孔结构磷酸铜,质量百分含量的组分为:多孔结构磷酸铜0.55g,pao4基础油5g。

80.(1)多孔结构磷酸铜(纳米花)的制备

81.56ml 0.2mol/l磷酸二氢钠和144ml 0.2mol/l磷酸氢二钠混合得到200ml,ph为7.2的0.2mol/l的磷酸缓冲液。

82.50ml的0.2mol/l的硫酸铜溶液与200ml磷酸缓冲液混合后,离心得到沉淀,即为多孔结构磷酸铜(泡沫多孔结构),将其置于65℃烘箱内干燥后称取0.55g加入到5g pao4基础油中。

83.(2)减摩抗磨测定方法

84.rtec摩擦磨损试验机上进行球盘往复摩擦试验:直径6.3mm的gcr15钢球与4*4cm的ta5钛合金盘进行往复摩擦。

85.测试条件:载荷10n,速度8hz(线速度为128mm/s)

86.(3)减摩抗磨结果对比分析

87.与空白样pao4对比,摩擦系数降低率70%,磨损量降低率99%。

88.综上所述,本发明提出了一种提高润滑油润滑性能的方法,将二价铜盐溶液加入磷酸氢二钠溶液或碱性的磷酸缓冲液中,分离得到沉淀物,该沉淀物为磷酸铜。在二价铜离子的浓度与磷酸根离子的浓度之比为1:0.1-400的情况下,磷酸铜的微观结构为多孔泡沫状或纳米花状。由于比表面积极大,吸附力强,多孔结构可在润滑油中分散良好。加入润滑油后,实现了优异的减摩抗磨效果,与空白样润滑油对比,摩擦系数降低率高达75%以上,磨损量降低率高达99%以上。该实验方法简单易行,原料来源广泛,实验过程温和简单,无需高温等激烈实验方法,没有涉及任何有机试剂。本发明设备简单,符合绿色环保路线,可广泛应用于润滑油添加剂。

89.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1